TK2120型深孔钻动力学建模及模态分析

2016-11-10代旭涛周能文

代旭涛,周能文

(西安双特智能传动有限公司,陕西 西安 710119)

TK2120型深孔钻动力学建模及模态分析

代旭涛,周能文

(西安双特智能传动有限公司,陕西 西安 710119)

∶以TK2120型汽车零件加工数控深孔钻床为研究对象,建立其各部件的三维几何模型,并利用ABAQUS进行有限元前处理建立各部件的三维有限元模型,在此基础上对机床结合部进行定义得到钻床整机动力学模型.并利用有限元计算软件ABAQUS进行整机模态分析,初步识别了该类型钻床结构的薄弱环节,为TK2120型数控深孔钻床结构的改进设计提供依据。

∶深孔钻;整机;有限元法;动力学模型;模态分析

10.16638/j.cnki.1671-7988.2016.09.072

CLC NO.: U468.4Document Code: AArticle ID: 1671-7988 (2016)09-211-04

引言

深孔加工一般是指孔的长径比大于10倍的孔加工。在汽车行业的发动机生产中经常会遇到深孔加工,如缸体、缸盖中的主油孔,曲轴和连杆油孔的深孔加工,变速箱中的细长中心轴油孔的加工等。这些深孔加工正是生产中的难点和瓶颈工序。深孔钻床加工已经成为现阶段重要的精加工技术。TK2120型深孔钻床,刀杆在加工过程中,旋转的同时会轴向振动来达到提高加工效率和改善零件表面质量的目的。然而,深孔钻床重要零件的振动又会导致加工质量的降低,所以对深孔钻床本身的刚度和抗振性提出了更高的要求,分析机床的振动特性,避免共振成了深孔加工需要考虑的重要问题。所以,要提高深孔钻床整机的性能,不仅要对各个零部件进行动态特性分析,而且更要重视整机及其各个结合部的动态特性的分析与研究。有关传统机床有限元动力分析的研究已有较多文献报道[1,2,3]但对于深孔钻床整机的动力分析及设计,国内的相关报道尚不多见。因此,无论从理论上研究或从实践中验证,都具有非常重要的意义。

本文建立了TK2120型深孔钻床整机的有限元模型,在此基础上对机床结合部进行定义得到钻床整机动力学模型,并进行模态分析,初步判别了机床的薄弱环节及共振区域。为下一步结构的改进设计及共振的避免提供了依据。

1、分析模型的建立

为了能对实际工程结构进行分析并获得可用的计算结果,同时保证分析的效率,必须对实际结构构件的几何形状和尺寸、构件的材料特性以及在受力和力的传递中所起的作用等做出假设,使结构简化,并设法使分析切实可行。

1.1几何模型的简化及网格划分

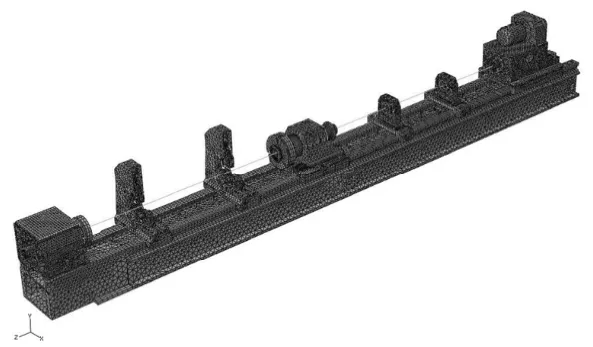

TK2120型深孔钻床是主要由床身、主轴箱、工件支架、授油器、振动箱和刀杆支架等部分组成,图1为该钻床的CAD模型。本文对该钻床的几何模型进行了必要的简化,主要包括:①在不改变模型基本特征的基础上,忽略倒角、小孔、螺纹退刀槽等小特征;②对出于安装工艺要求而设计的小凸台等结构进行简化;③将结构中用于钻削液回流的斜角,比如床身上的斜面,简化成平面;④对主轴箱、振动箱等部件的主轴子系统进行简化,忽略滚动轴承结构的具体形式,取而代之的是等效的弹簧阻尼单元。忽略主轴上的中间隔套及锁紧螺母的影响;⑤对整机结构影响较大的主轴箱电机,将其简化为质量单元;⑥分析过程中,工件的质量很大,对整机的模态影响较大,将其简化成Timoshenko梁单元,同样对于细长的刀杆也简化成梁单元。简化后的CAD模型如图1。

图1 TK2120型深孔钻床CAD模型Fig.1 CAD model for deep hole drilling machine of TK2120

图2 TK2120型深孔钻床有限元模型Fig.1 FEA model for deep hole drilling machine of TK2120

网格质量的好坏直接影响有限元分析结果的精度和可靠性。考虑到TK2120型深孔钻床的结构复杂性,针对不同的部件选用不同的单元类型和网格密度, 相对于静力计算,结构模态分析不需要过多的网格,网格划分的疏密程度也随着分析问题的不同而不同,网格数量的多少将影响计算结果的精度和计算规模的大小,计算精度有所提高,但同时计算量也会大大增加。而计算动态特性时则应趋于采用较为均匀的网格形式。在网格划分的过程中,对尺寸较大的零件、对结构功能影响较小的零件采用较大的网格尺寸,同一个零件的各个部分采用均匀的网格划分方法。对于主轴箱,床身等结构较为复杂的零件采用四面体网格划分,对于形状规则的零件,采用六面体网格划分,划分后的有限元模型如图2所示。

1.2结合部的动力学模型

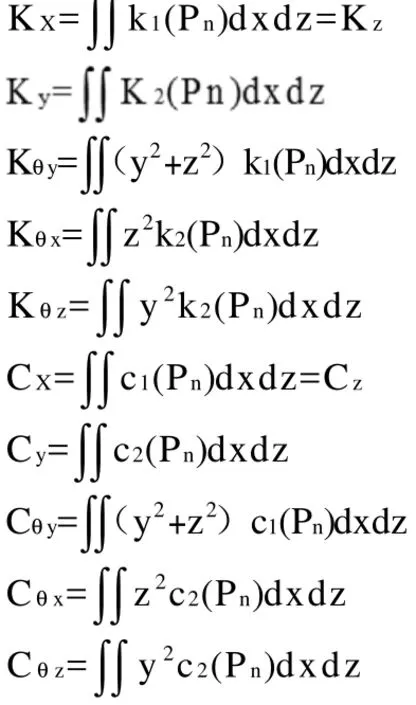

TK2120型深孔钻床的结合部主要分为两类:螺栓固定结合部和导轨滑动结合部。结合部的接触刚度和接触阻尼对整机的动态特性影响很大,因此准确分析整机的动态特性的前提是准确地模拟机床的结合部。对于结合面采用连接单元对结合面进行建模模拟。至于结合面参数的确定,是目前机床动态性能研究的重点和难点。机床在动态力作用下,结构中的结合部表现出既有弹性又有阻尼,其弹性可用等效弹簧来代替,而阻尼则可用等效阻尼器来代替[4]。因此,任何一个结合部都可简化为一系列等效弹簧和等效阻尼器构成的动力学模型,使用ABAQUS中的弹簧阻尼器单元Spring来连接相互接触的零部件,并根据各结合部具体的结合条件与结合状态,确定结合点位置分布、结合点数目以及每个结合点上的自由度数,从而建立结合部的等效动力学模型。其中Spring的刚度与阻尼参数利用吉村允孝积分法确定,结合点处各个方向上的等效弹簧刚度和效阻尼系数分别为如下公式:

式中k1(Pn)为切向单位面积的等效刚度;k2(Pn)为法向单位面积的等效刚度;c1(Pn)为切向单位面积的等效阻尼;c2(Pn)为法向单位面积的等效阻尼。这些数据可根据结合部所受平均接触压力等结合状态参数从吉村允孝通用数据库中查得[5]。主要的结合部主要包括以下主要方面:

(1)床身与均为铸铁,采用螺栓联结,是典型的固定结合部。针对本文分析目的考虑螺栓本身的受力,综合考虑结合面积,结合表面的结合条件以及周围零件的刚性,在x,y,z三个方向分别采用若干弹簧阻尼单元连接模拟。在实际连接方向,可适当调整弹簧刚度模拟不可穿透条件。

(2)工件支架与床身导轨结合部。工件支架与床身均为铸铁,通过滑台与矩形导轨结合,间隙由斜镶条来调整。加工过程中工件支架螺栓锁紧在床身上,为固定结合面。在x,y,z三个方向分别采用若干弹簧阻尼单元连接模拟二者的结合部。

(3)授油器与床身导轨的结合部。加工过程中,授油器通过液压锁紧机构被完全锁死在矩形导轨上,结合面之间的刚度值很大。因此直接采用刚性连接模拟其结合部,这样与实际的情况差异不是很大。

(4)刀杆支架与床身导轨结合部。通过滑台与矩形导轨结合,间隙由斜镶条来调整,用压板压紧,结合面之间贴塑、有润滑油。刀杆支架可沿导轨直线运动,随着钻孔深度的不同变化调整刀杆支架的位置。因此对z向的运动不加约束,只约束x,y方向,用一定数量的弹簧阻尼单元来模拟其结合面。

(5)振动箱与床身导轨之间的结合部。通过滑台与矩形导轨结合,间隙由斜镶条来调整,用压板压紧,结合面之间贴塑、有润滑油。加工过程中振动箱按照一定的速度沿着矩形导轨做z向直线运动,对z向的自由度不做限制。采用一定数量的x,y向等效弹簧和阻尼器来模拟其与导轨的结合部。在实际连接方向,可适当调整弹簧刚度模拟不可穿透条件。

表1 弹簧—阻尼单元的数目及等效刚度和阻尼值Tab.1 Spring-damping elements number and equivalent stiffness and damping values

(6)刀杆尾部与振动箱安装零件采用刚性连接。刀杆中的减震套具有一定的弹性和阻尼效应,为了真实模拟刀杆与刀杆支架座孔的接触,同样采用弹簧阻尼单元来模拟它们之间的结合部。具体的刚度值和阻尼值可按照减震材料的材料特性进行相关设置。

(7)主轴箱、振动箱轴中的轴承亦采用弹簧模拟。在接触位置的两个正交方向上利用4组弹簧阻尼单元来模拟轴承的刚度。轴承刚度参数依照文献[6,7]确定。

(8)对于整机其余刚性较大的零部件之间的结合部均采用刚性绑定连接。整机关键结合部的刚度及阻尼值及相关设置如表1所示。

1.3边界条件

床身是通过其底部的垫铁与地面用螺栓连接,在有限元模型中,将整机的边界约束条件简化为约束垫铁处对应节点的各个方向的自由度。对此处的单元进行完全约束,约束其各个方向的自由度。

表2 TK2120型深孔钻床固有频率及振型Tab.2 The f irst 10 natural frequencies and mode of deep hole drilling machine of TK2120

2、整机模态分析

对TK2120型深孔钻床整机进行模态分析,固有频率和振型结果如表2所示。由于高阶模态的阻尼比较高,在振动中起到的作用小,所以表2列出了TK2120型深孔钻床整机前10阶的固有频率值以及其振型描述。前十阶模态的振型如图3所示。

图3 TK2120型深孔钻床前六阶振型图Fig3 The f irst 6 vibration mode of deep hole drilling machine of TK2120

从整机模态分析的固有频率和振型图中,可以看出:

(1)对于前三阶模态来讲,振型主要为刀杆在X、Y轴方向上的横向振动,振动的固有频率较低。从振型动画上可以看出此振动直接影响钻杆在加工过程中的直线运动,从而影响钻削的加工质量。振动除了与刀杆自身的材料特性有关,还与加工过程中钻孔的深度,以及刀杆的支撑有关。应尽可能提高刀杆的刚性。

(2)结合仿真计算结果及振型动画显示,综合分析。可以看出机床第四阶、第五阶、第七阶、第九阶和第十阶模态是机床的薄弱模态,这几阶处零件的简谐激励激发会激发机床刀杆的共振。从第四、第九阶模态振型动画上,可以看出振动箱及工作滑台发生了明显的振动变形,并且带动了上箱体和电机的振动。这是由于工作台的上下箱体仅依靠两端的螺栓固定,刚性较差。工作滑台和床身之间靠压条压紧结合部分属于油膜连接。

总体来说,在对结构改进设计时注意在提高机床整体固有频率的同时,还应重点考虑避开共振,或降低共振处工件与刀具的相对位移量。具体建议改进方向如下:

1)由于深孔加工的刀杆长径比较大,在低阶前两节振型图中显示主要为刀杆的横向弯曲振动,可通过改用刚性更好的材料来提高刀杆的刚度。对于刀杆支架中的减震套选用减震性能更好的减震材料,其次可以通过适当的调整刀杆支架的位置,来改变对刀杆的支撑,提高其支撑刚度,或者可以通过增加刀杆支架的数目来提高支撑刚性。从而改善刀杆的振动特性。

2)振动箱滑台与床身矩形导轨滑动结合部也是一主要的薄弱环节,在第四阶模态中有较明显反映。加强其连接刚度有助于提高整机的动态性能,可以适当加大滑台与床身导轨副的接触压力,也可在导轨的材料选用上考虑采用新型材料,以提高其刚性和抗振性。接触表面的油膜也可以增加结合表面的接触刚度和阻尼。 增加结合部的预紧力及提高结合面加工质量等提高该结合部的刚度。建议床身与振动箱结构上尽量采取整体铸造。

3)从整机的第四、七阶主振型看,床身的也是相对薄弱部位,因此床身优化方向应选择加强中间段,使床身的质量向中部集中。可以适当的改变床身内部的筋板形式与布局,优化其壁厚和筋板的厚度。提高床身的抗扭性能,前期研究表明:在床身的薄弱部位增加X型筋板能够有效地提的提高抗扭性能。

4)在较高阶模态,特别是第十阶模态,除了有主轴箱的摆动振动,还有床身头部的扭转振动以及主轴的扭转振动,考虑增加主轴箱箱体与床身结合部之间的刚度。可通过适当增加结合部的螺栓数目以及预紧力的提高加工精度等实现。对于主轴的振动,可提高轴承的刚度,例如选用刚性更好的轴承或是适当的增加轴承的预紧。

总之,要达到高效优质的加工效果,对机床部件及其组成的整机结构都有相对较高的要求.为了适应振动切削加工,深孔钻床机床应具有高刚度、高抗振性,比传统机床动态性能高5~10倍,静刚度高50%左右,通常不小于100 N/μm[2]。

3、结语

1)本文建立了TK2120型深孔钻床整机的动力学模型,利用吉村允孝积分法计算出各个结合面的等效刚度及阻尼,采用有限元法对整机进行模态分析,根据分析结果对整机结构提出了改进意见,提高整机的固有频率,增强机床整体的动力特性提供了重要的理论依据。

2)对整机有限元法进行了有益尝试。把CAD与CAE相结合,在设计初期阶段及结构优化改进阶段帮助进行建模与分析是现代机床设计发展的趋势。由于整机有限元法涉及结合面刚度值的确定较为困难,因此机床整机的全面分析具有一定难度,同时也说明在这方面还有待研究的进一步深入。这种方法简单、系统、快捷,将会有更广阔的应用前景。

[1] 周德廉,陈新,孙庆鸿,等.高精度内圆磨床整机动力学建模及优化设计[J].东南大学学报(自然科学版),2001,31(2):35-38.

[2] 黄红武,赵小青,宓海青,等.基于有限元的超高速平面磨床整机动力学建模及模态分析[J].湖南大学学报(自然科学版),2005,32(4): 39-42.

[3] 王琳琳,刘宇飞.机床固定结合部等效刚度系数和阻尼系数的研究[J].齐齐哈尔轻工学院学报,1997,13(1):80-83.

[4] 张学良,黄玉美.机床结合面静态基础特性参数的建模及应用[J].制造技术与机床,1997(11):8-10.

[5] 廖伯瑜,周新民,尹志宏,等.现代机械动力学及其工程应用[M].北京:机械工业出版社,2003

[6] 袁卫.高速主轴角接触球轴承动态特性研究[D].长沙:湖南大学机械与汽车工程学院,2004.

[7] 杜迎辉,邱明,蒋兴奇,等.高速精密角接触球轴承刚度计算[J].轴承,2001(11):5-8.

The dynamic Modeling and Mode Analysis of Tk2120 Deep Hole Drilling Machine

Dai Xutao, Zhou Nengwen

( Xi'an FC Intelligence Transmission Co., Ltd. Shaanxi Xi'an 710119)

The dynamic characteristics of CNC Deep Hole Drilling Machine of Tk2120 in Auto parts processing were studied,and set up the 3D geometrical model of each component and ABAQUS was used to set up the 3D FEM model,define the junction surface of the machine and get the dynamic Modeling of Drilling Machine Then, mode analysis was carried out with ABAQUS and the weak points of the structure were identified. This will provide reliable evidence for the optimization design of structures.

super; Deep Hole Drilling Machine; whole machine; Finite Element Method(FEM)dynamics model; mode analysis

∶U468.4

∶A

∶1671-7988 (2016)09-211-04

代旭涛(1984-),男,工程师,就职于西安双特智能传动有限公司.主要从事自动变速箱设计研究工作。周能文(1981-),男,工程师,就职于西安双特智能传动有限公司.主要从事自动变速箱设计研究工作。