基于车身碰撞性能的玻璃纤维增强尼龙结构应用研究

2016-11-10唐程光张炳力

唐程光,张炳力

(合肥工业大学汽车与交通工程学院,安徽 合肥 230009)

基于车身碰撞性能的玻璃纤维增强尼龙结构应用研究

唐程光,张炳力

(合肥工业大学汽车与交通工程学院,安徽 合肥 230009)

∶针对某车型的车身碰撞性能开发,纵梁后端采用多层钢板焊接方案以提高其碰撞安全性能,造成重量增加,焊接工艺复杂化等问题。文章采用了玻璃纤维增强尼龙结构,不仅提高车身纵梁碰撞性能,还有效实现了轻量化设计。首先对有限元仿真分析中玻璃纤维增强尼龙材料性能进行了试验验证,然后通过有限元分析确定纵梁后端原始方案的抗弯性能作为设计目标,结合纵梁后端内部空腔特点完成了玻璃纤维增强尼龙结构的拓扑优化设计,并验证了方案的有效性,随后制作了优化后玻璃纤维增强尼龙结构物理样件,最终的弯曲试验验证了方案的有效性。

∶玻璃纤维增强尼龙;车身设计;碰撞性能;轻量化设计

10.16638/j.cnki.1671-7988.2016.09.053

CLC NO.: U462Document Code: AArticle ID: 1671-7988 (2016)09-151-04

前言

近年来,随着各国汽车碰撞法规,特别是新车评定规程要求的不断提升,对车身的碰撞安全性提出更高的要求[1]。针对车身的正面碰撞安全性设计,一方面要合理设计车身前端结构的吸能特性,另一方面要确保乘员舱的完整性,往往也会带来车身重量的增加[2]。而目前汽车排放要求的进一步提高,车身设计在实现高安全性能要求的同时还要兼顾车身轻量化设计。

在汽车正面碰撞过程中,车体前纵梁是重要的能量吸收和载荷传递部件,前段主要起到能量吸收的作用,而后端折弯结构紧贴乘员舱,该处变形会直接造成较大的乘员舱入侵,因此主要起到载荷传递作用,该结构设计需要最大化其抗弯性能,该区域往往也是结构较为复杂、重量增加最大的位置。针对该区域的碰撞性能和轻量化设计,国外研究了结构泡沫材料加强结构的方法[3],也研究了采用整体铸铝的结构设计方法[4],其不仅确保纵梁的碰撞性能,同时降低了重量和焊接工艺的复杂性,有效降低成本。

本文针对某款轿车车身碰撞性能开发,考虑到纵梁后端原方案的重量增加和工艺复杂化问题,重点研究了玻璃纤维增强尼龙结构在提升纵梁后端碰撞安全性方面的应用。首先对玻璃纤维增强尼龙材料性能进行了试验研究,然后基于原始方案设计目标,结合拓扑优化设计方法完成玻璃纤维增强尼龙结构的详细设计,并制作了玻璃纤维增强尼龙结构的物理样件,最终通过三点弯曲试验验证了方案的有效性。

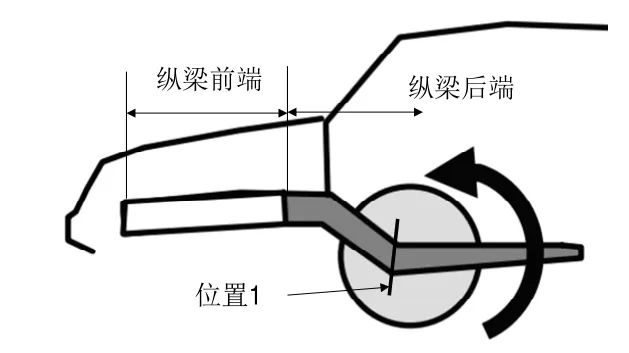

1、前纵梁后端性能设计

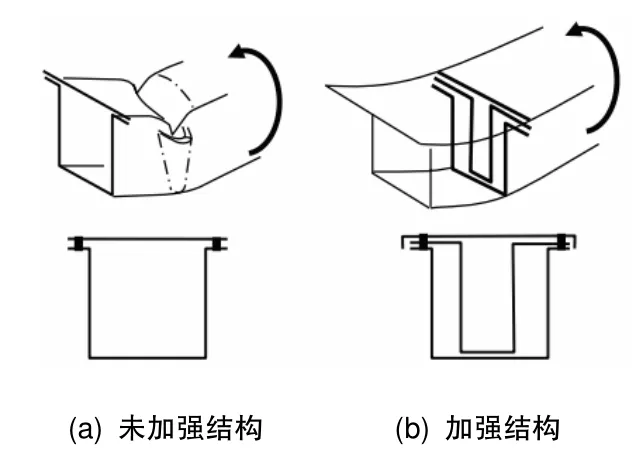

汽车正面碰撞中,车体前纵梁是最为重要的能量吸收和载荷传递部件,纵梁前段通过轴向压溃和弯曲变形吸收整车动能,实现合理的车身加速度目标[5],纵梁后端主要是传递纵梁前端载荷降抵抗弯曲变形,实现乘员舱入侵最小化,如图1所示。针对纵梁后端位置1处设计,该区域通常是承受弯矩载荷,该区域的抗弯性能直接影响到乘员舱的入侵量水平,为此传统设计普遍采用多层钢板焊接设计,如图2所示。

图1 汽车前纵梁设计

图2 多层钢板焊接设计

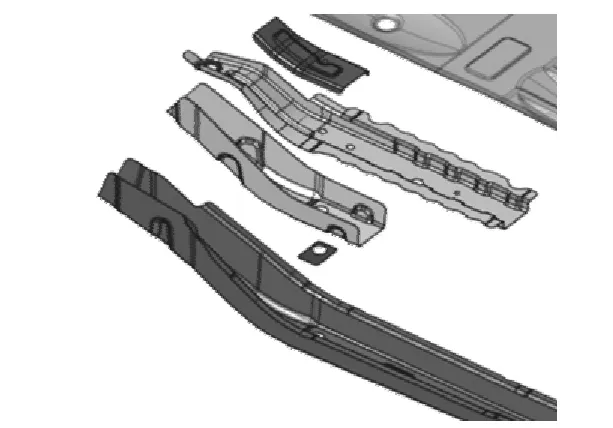

随着汽车正面碰撞速度和整车重量的增加,针对多层钢板焊接方案,往往需要增加更多层板来提高其抗弯性能,增加了车身重量和车身焊接的复杂性,同时多层板的焊接质量也很难保证。如图3所示为某车型在满足整车正面碰撞安全性前提下纵梁后端的结构设计,在图1所示的位置1处包括地板总共设计有5层板,可见该区域结构非常复杂,同时也不利于结构轻量化设计,为此本文考虑通过使用玻璃纤维增强尼龙结构的方案来实现其碰撞抗弯性能和轻量化设计。

图3 某车型纵梁后端多层板焊接设计

2、玻璃纤维增强尼龙材料模型建立和仿真验证

2.1尼龙增强材料试验

玻璃纤维增强尼龙结构作为载荷承载的主要载体通过环氧树脂粘胶与车体连接,通过填充在车身结构空腔内部来提高结构抗屈曲性能,如图4所示。

图4 玻璃纤维增强尼龙结构

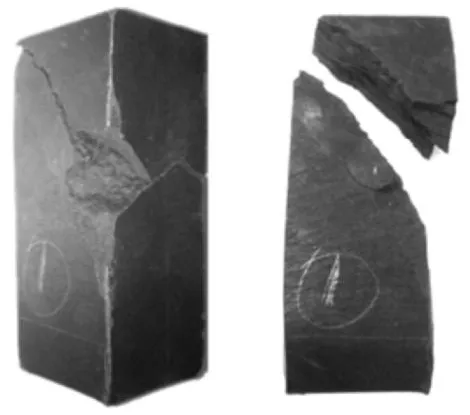

为了确定玻璃纤维增强尼龙材料的力学特性,同时为后续有限元分析提供数据输入完成了该材料的静态压缩试验,如图5所示。

图5 玻璃纤维增强尼龙块压缩试验

2.2尼龙增强材料仿真验证

为了验证仿真分析中玻璃纤维增强尼龙材料的准确性,根据静态压缩试验计算得到了材料的应力应变曲线,同时将增加30%短玻纤尼龙材料密度1.35g/cm3,拉伸强度180MPa,弯曲模量7500MPa等材料参数带入仿真模型中,采用ABAQUS进行了仿真分析,材料模型采用了通用的各向同性材料模型,单元类型为实体单元,按照静态压缩试验工况进行了仿真分析,如图6所示。仿真分析中最大应力分布和压头的载荷位移曲线与试验基本一致,因此证明材料模型可用于后续的性能分析和优化。

图6 玻璃纤维增强尼龙块压缩仿真分析

3、尼龙增强结构拓扑优化设计

3.1尼龙增强结构拓扑优化设计

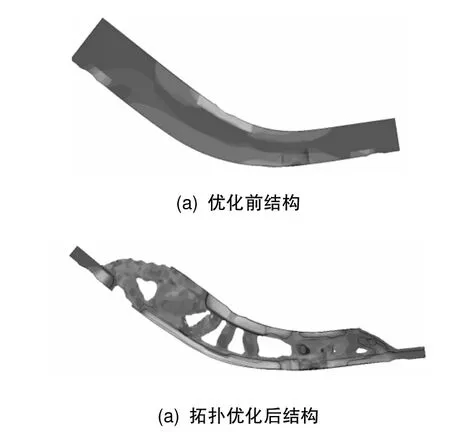

为了获得最优的玻璃纤维增强尼龙结构,首先采用刚度折减拓扑优化方法,对低应力的单元减弱刚度[6]。最优解搜索算法采用了模拟退火算法,在相邻搜索方向中加入随机数,以保证在足够大的区域内寻找最大值,优化变量为体积分数,优化目标为均匀应变能,体积连续、拔模角、对称性、最小最大厚度都作为约束条件,优化前后结构如图7所示。

图7 拓扑优化前后增强尼龙结构

拓扑优化过程中提前通过折减材料属性方法,包括弹性和塑性特性,确保了优化后结构基本满足性能要求,根据拓扑优化后的大致轮廓,并考虑工艺性,对优化后结构进行光滑性处理,进一步完成结构详细设计。

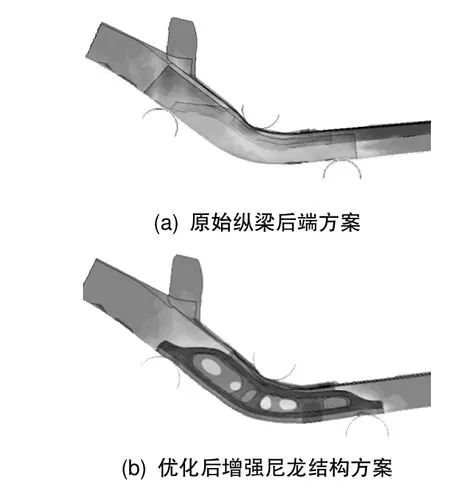

3.2尼龙增强结构性能分析和对比

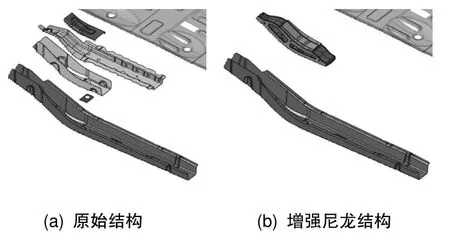

针对最终确定的玻璃纤维增强尼龙详细结构,为了验证其性能目标,将其集成到车体纵梁中进行了弯曲性能验证,如图8所示,弯曲性能如图9所示,可见集成尼龙增强结构的纵梁弯曲性能较好地达到了原始方案性能。

图8 不同方案弯曲性能分析与对比

图9 仿真中不同方案弯曲性能对比

详细对比集成玻璃纤维增强结构方案与原始方,如图10所示 ,在碰撞抗弯性能达标的前提下,采用尼龙增强结构方案后,取消了三个钣金零部件,相比代替的三个钣金零部件重量减少1.47 kg,占原始方案重量的44.8%,大大提升了轻量化设计水平。

图10 不同方案纵梁后端结构对比

4、尼龙增强结构物理试验验证

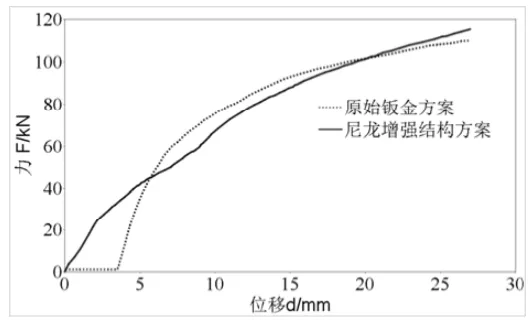

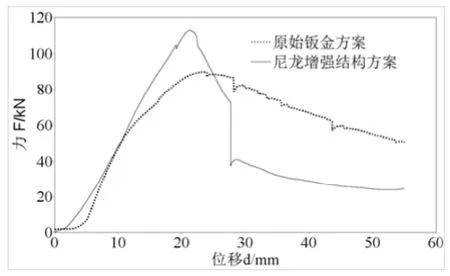

根据最终方案试制了优化后的玻璃纤维增强尼龙结构,如图11所示。为了通过物理试验最终验证集成增强尼龙结构与原始方案纵梁的抗弯曲性能,将该尼龙结构集成到纵梁中完成了三点弯曲试验如图12所示,试验后弯曲性能对比如图13所示,可见集成尼龙增强结构方案中纵梁后端的最大抗弯性能相比原始多层钣金方案提升了21%,物理试验结果进一步证明了增强尼龙结构方案的有效性。

图11 玻璃纤维增强尼龙结构样件

图12 集成尼龙增强结构的纵梁弯曲试验

图13 试验中不同方案弯曲性能对比

5、结论

(1)玻璃纤维增强尼龙结构的合理应用能够提高车身的碰撞性能,同时可以有效地实现车身的结构轻量化设计,为车身结构和材料设计提供了新的方向。

(2)车身开发前期通过结合结构拓扑优化方法,有限元仿真分析和零部件试验方法,能够有效完成增强尼龙结构的开发,确保性能满足目标的同时实现轻量化设计。

[1] 中国汽车技术研究中心.C-CNAP管理规程(2015版)[M].天津:中国汽车技术研究中心,2015.

[2] 王大志.基于乘员保护的汽车正面碰撞结构设计与变形控制研究[D].北京:清华大学,2006.

[3] HorstLanzerath,CarstenTragsdorf. BodyLightweightDesignand Scala bilitywithStructuralFoamSolutions[J].SAE,2009-36-0163.

[4] JeffConklin,RandyBeals,andZachBrown. BIWDesignandCAE[J]. SA E, 2015-01-0408.

[5] DonaldE.Malen. FundamentalsofAutomobile BodyStructure Design-[M].Warrendale,PA,USA,SAEInternational,2011.

[6] 杜建镔.结构优化及其在振动和声学设计中的应用[M].北京:清华大学出版社,2015.

The Application of Glass Fiber Reinforced Nylon Based on Crash Performance of the vehicle Body

Tang Chengguang, Zhang Bingli

(School of Automobile and Traffic Engineering, Hefei University of Technology, Anhui Hefei 230009)

For vehicle body crash performance development of the car, the multi-layer steel plate welding schemes is used to improve crash performance of the longitudinal rail rear structure, that lead to adding weight and complicating the welding process. This paper adopts the glass fiber reinforced nylon structure, not only improving body longitudinal rail crash performance, also realizing the lightweight design effectively. First of all, the glass fiber reinforced nylon material performance is validated by the test in the finite element simulation analysis, and then the bending capacity of the original scheme is determined through the finite element analysis as a design goal, combining with the characteristics of longitudinal rail internal cavity, the topology optimization design of glass fiber reinforced nylon structure is finished, and the effectiveness of the solution is verified, then the physical samples of the optimized structure of glass fiber is produced, the bending test verify ultimately the validity of the reinforced nylon scheme.

Glass Fiber Reinforced Nylon; Vehicle Body Design; Crash Performance; Lightweight Design

∶U462

∶A

∶1671-7988 (2016)09-151-04

唐程光(1997—),男,高级工程师,就职于安徽江淮汽车股份有限公司,主要研究方向:车身设计技术。