某减速机拨叉有限元分析及优化设计

2016-11-10杨志龙陈龙

杨志龙,陈龙

(陕西重型汽车有限公司,陕西 西安 710200)

某减速机拨叉有限元分析及优化设计

杨志龙,陈龙

(陕西重型汽车有限公司,陕西 西安 710200)

∶文章以某减速机拨叉为研究对象,通过对其在换挡过程中的强度性能及变形量进行了有限元分析,从而设计出最完善合理的结构。最终结果表明,优化后的拨叉在同等工况下变形量减小了约75%,最大应力减小了约50%,对减速机换挡的平顺性、稳定性以及使用寿命都大大增强,同时还使得整体结构布局更加紧凑。

∶拨叉;减速机;有限元分析

10.16638/j.cnki.1671-7988.2016.09.047

CLC NO.: U463.51Document Code: AArticle ID: 1671-7988 (2016)09-135-02

前言

自从减速机诞生以来,拨叉已经成为其重要的零部件之一。拨叉作为过渡件将外部操作与内部齿轮组连接起来,通过对不同齿轮间的结合与断开,实现不同速比的动力传输,达到所需的运动状态。在拨叉运动过程中,由于两端的受力不均及中心距尺寸的落差,会出现不同程度的形变与弯曲,对啮合宽度,受力区间,以及换挡的可靠性都有影响,严重的可能出现打齿、磨损,甚至齿根断裂等危险情况。所以,为了保障减速机顺畅换挡的可靠性,对减速机中的拨叉形状、受力分析及附属结构做出最优的设计非常重要。

1、有限元模型的建立与分析

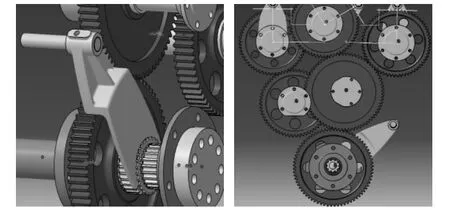

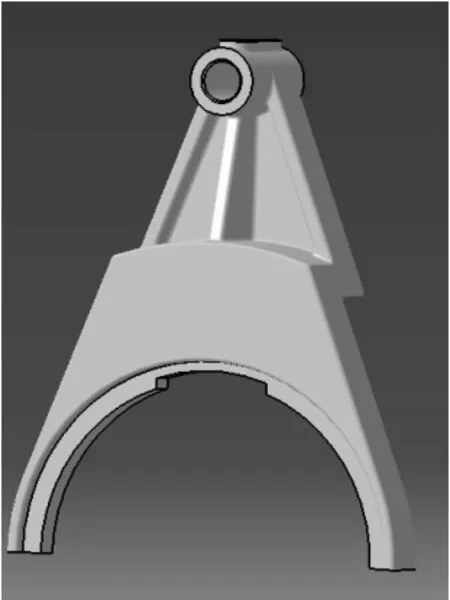

拨叉通过上端的拨叉轴进行外力的操纵,下端通过半环形边套在啮合套上,往复运动实现齿轮组的结合与分离(即挂档与摘挡的动作)。对于此减速机的分析,截取拨叉局部结构如图1所示,拨叉形状如图2所示。

图1 拨叉安装位置

建模所需的基本参数如下:拨叉材料为20CrMnTi,屈服强度为835MPa,弹性模量为210GPa,泊松比为0.28,密度为7830kg/m3。

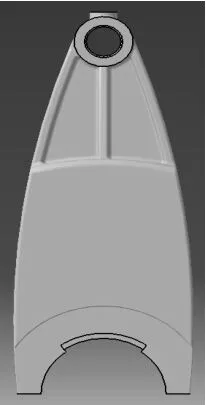

图2 拨叉形状

鉴于外接气缸对拨叉做轴向操作,考虑到气缸的输出属性,在轴端施加200kg的力后,得到减速机拨叉做出的内部应力云图、变形情况,分析关键位置变形曲线,从而找到薄弱环节予以加强,找到过盈位置予以修改,这就是此次对拨叉优化遵循的基本原理。

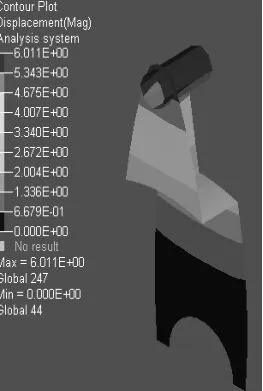

工况模拟分析(拨叉顶端施加力、下端约束,模拟挂档时的状态)

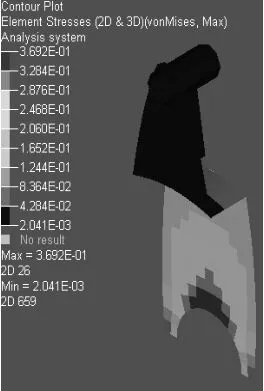

图3 应力云

图4 变形位移量

通过图3、图4的结果所示,减速机拨叉的最大应力点处的应力强度约为369MPa,最大位移量约为6mm左右。

从分析结果来看,此工况下拨叉形变量最大是在6mm左右,这对于换挡的可靠接触面、受力及结构的紧凑型布置都有很大的影响。所以在保证上下两端中心距无法改变的前提下(由于受外壳体形状及对接其他件的空间需求等多因素限定),针对出现的问题,对拨叉形状做出合理化改进并再次有限元分析很有必要。

2、优化结构并分析验证

图5 优化后的拨叉模型

保证装配关系位置不变,操纵力不变。为了提高拨叉可靠性,减少型变量,同时考虑到此件为铸件,注意铸件特有的工艺性问题,将其结构优化为图5所示。

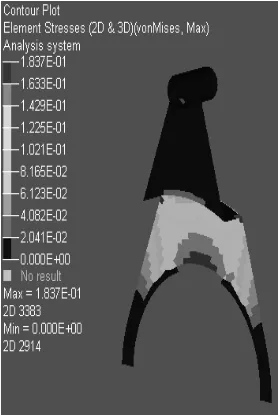

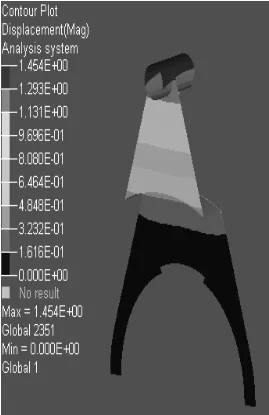

对改进后的模型进行计算分析,图6和图7分别为优化后拨叉的应力云图和位移。

图6 优化模型的应力云图

图7 变形位移量

通过图6、图7的结果所示,优化后的拨叉最大应力强度降低到约184MPa,最大变形位移量也下降到约1.5mm左右。

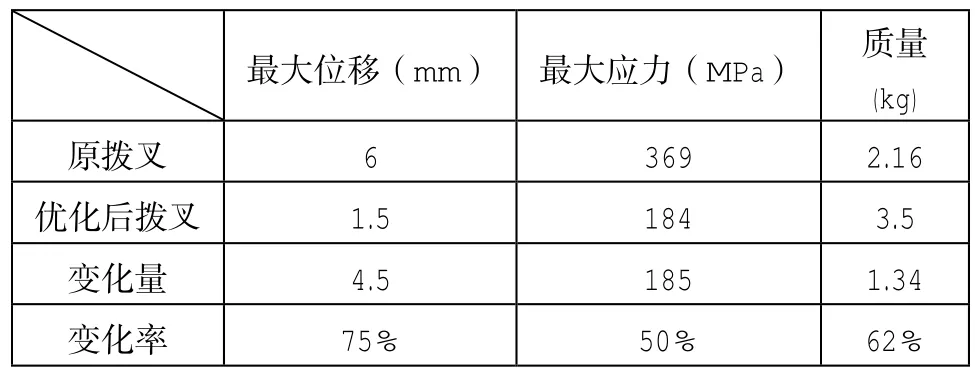

表1 优化前后对比

从表1对比结果中可以看出,在受到相同载荷和使用工况下,优化后的拨叉较优化前状态最大位移减少了75%,最大应力点的值减少了50%。虽然质量增加了62%,但最大位移量(即型变量)减少到1.5mm,最大应力值下降到184Mpa,远小于拨叉屈服应力835Mpa。使拨叉的抗疲劳能力大幅提高,在实现拨叉使用功能情况下,大幅提高了拨叉使用寿命,实现了拨叉优化的最终目的。

3、总结

通过有限元分析可以设计出最科学的零部件结构模型,也可以对现有的零部件进行验证优化。此减速机的拨叉通过优化后已于2015年开始使用,在机械静压传动箱中,能够流畅换挡且效果显著。

[1] 王文斌.机械设计手册[M].北京:机械工业出版社,2006.4.

[2] 王章忠,机械工程材料[M].北京:机械工业出版社,2001.5.

[3] 濮良贵,纪名刚.机械设计[M].北京:高等教育出版社,2006.5.

[4] 陈家瑞.汽车构造[M].吉林:人民交通出版社,2006.

The Finite Element Analysis and Optimizationof The Shifting Forkfortraction vehicle

Yang Zhilong, Chen Long

(Shaanxi Heavy Duty Automobile Co., Ltd., Shaanxi Xi'an 710200)

In this paper, a gear shift fork for the research object, through the shift process in the strength and deformation of the performance of the finite element analysis, so as to design the most perfect reasonable structure. Finally, the simulation results show that optimized fork under the same conditions, the deformation is reduced by about 75%, the maximum stress decreases approximately 50%, the reducer shift smoothly, stability and service life are greatly enhanced, also still have to the overall layout of the structure is more compact.

shifting fork; speed reducer; finite element analysis

∶U463.51

∶A

∶1671-7988 (2016)09-135-02

杨志龙(1988—),男,助理工程师,就职于陕西重型汽车有限公司,从事零部件设计。