某后驱MPV车型共振与轰鸣问题分析优化

2016-11-10徐勇

徐 勇

(华晨汽车工程研究院NVH工程室,辽宁 沈阳 110141)

某后驱MPV车型共振与轰鸣问题分析优化

徐 勇

(华晨汽车工程研究院NVH工程室,辽宁 沈阳 110141)

∶文章通过介绍某MPV车型开发过程中产生的共振和轰鸣问题,阐述了后驱车辆传动系统NVH问题的产生机理和优化方向。通过对传动轴2阶激励和弯曲共振的研究分析,介绍了通过优化设计十字万向节和动力吸振器来解决NVH问题的原理和实际案例。

∶共振;轰鸣;传动轴;十字万向;节动力吸振器

10.16638/j.cnki.1671-7988.2016.09.045

CLC NO.: U467Document Code: AArticle ID: 1671-7988 (2016)09-129-03

前言

随着汽车保有量的飞速上升和生活水平的不断提高,消费者开始更多的关注车辆的驾乘舒适性,这其中就包括对车内振动噪声的要求。而二胎政策的放开,使越来越多的家庭考虑选择多座MPV车型。MPV车型多为发动机前置后驱,其传动系统若设计不当会造成严重的共振与轰鸣问题[1]。

共振是指汽车在行驶到某个速度时,整车车身产生明显的协同振动。共振一般由于某些零部件的固有频率与发动机或其他激励频率一致而产生;轰鸣是一种常见的车内噪声,主要表现是在车辆行驶于某一速度时,驾驶室内产生带有明显压迫感的低沉声音。其原因是在动力总成激励或路面激励作用下,车身某些钣金的振动频率与驾驶室内空腔模态一致,会产生强烈的耦合作用,产生很高的压力波动,引起人耳不适[2]。轰鸣声的频率一般在20~200 Hz范围内。

在某自主品牌MPV车型开发过程中,试生产样车存在明显的共振与轰鸣问题。在分析和解决该样车NVH问题的过程中,对相关分析流程、实验方法和创新理论进行总结形成本文。

1、问题描述

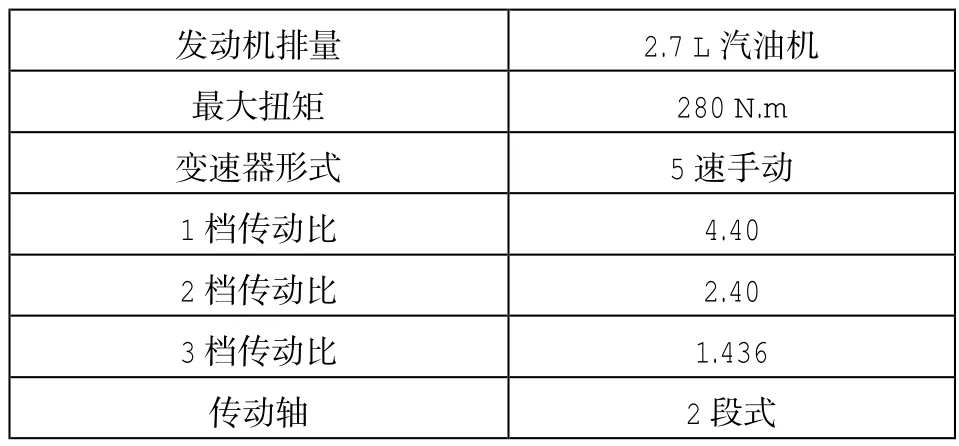

表1 车辆基本信息

该MPV车型为发动机前置后驱,基本车辆信息如下表1所列。

样车在起步过程中,当发动机转速达到1400RPM(1档)或方2200RPM(2档)附近时,方向盘、仪表台感觉到强烈共振;而在各档位加速行驶过程中,在当发动机转速达到4000RPM附近时,产生较大的轰鸣声。

经主观评价认为该样车共振和轰鸣问题影响严重,会引起驾乘人员强烈抱怨,所以必须加以解决。

2、原因分析

2.1共振问题

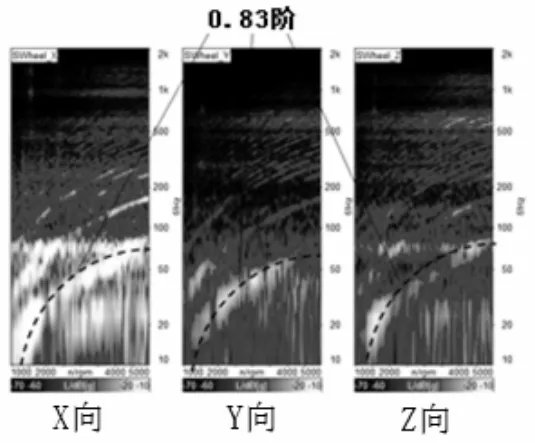

图1、图2所示分别为1档、2档加速工况下测试的方向盘振动频谱图。从图中可以看出各方向下的振动具有明显阶次特征,分别对应发动机阶次0.45阶(1档)和0.83阶(2档),同样可以判断出共振问题就由阶次振动所引起。由于1档和2档的传动比分别为4.40和2.40,经过速比换算得出问题阶次对应传动轴转速的2阶,即是由传动轴旋转产生的激励引起。

图1 1档加速工况方向盘各方向振动

图2 2档加速工况方向盘各方向振动

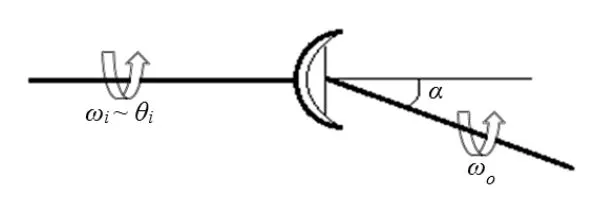

由于该车型传动系统采用十字万向节连接两段传动轴,如图3所示,输出轴与输入轴之间存在如下关系:

式中ωo和ωi分别为输出轴和输入轴的旋转速度,α为两轴之间夹角,θi为输入轴相对输出轴的初始相位。式(1)表明,输出轴和输入轴由于存在夹角和相对相位,所以转速不同步,这样就会在旋转的过程中产生相互作用而形成振动激励。传动轴旋转一周会产生2次激励,所以会引起传动轴转速的2阶振动。除此之外,采用十字万向节的两端轴之间还存在附加2阶弯矩以在旋转过程中维持平衡,弯矩大小同样取决于夹角和相对相位[3]。根据共振问题的阶次特征结合上述理论判断出十字万向节的2阶激励是导致共振问题的主要原因,而中间支撑是主要的传递路径。

图3 采用十字万向节连接的2段轴

2.2轰鸣问题

通过分析项目初期积累的传动轴频响敲击测试数据发现,实车状态下的传动轴第1阶模态频率为133Hz,振型为弯曲,见图4。该频率与4000rpm附近的轰鸣声相对应,即发动机二阶激励激起传动轴第1阶弯曲模态产生共振,经由中间支撑、主减速器衬套传递到车身,诱使车身壁板振动从而导致了车内轰鸣的发生。

图4 传动轴1阶弯曲模态

3、解决方案

3.1共振解决方案

从产生机理的角度控制十字万向节二阶激励的措施包括:①减小发动机扭矩,②减小传动轴夹角,③优化万向节叉的相对位置,④采用等速万向节;从传递路径的角度解决措施包括:①调整传动轴中间支撑的橡胶刚度,②提高中间支撑支架的动刚度。经过多方面的方案对比,最终采取的优化措施为在增加中间支撑支架的厚度。该措施不仅会减小传动轴夹角,还会提高支撑支架的动刚度。采用新支架后的传动轴布置见图5,经实际测量,传动轴夹角减小了1.4°。

经主观评价认为,采用新中间支撑的样车没有发生起步共振。而如图6和图7所示的客观测试结果也同样说明之前的共振问题已消除。

图6 1档加速工况方向盘X向振动

图7 2档加速工况方向盘X向振动

3.2轰鸣声解决方案

解决轰鸣声的措施包括:①消除振动激励,②调整传动轴模态,使其共振频率避开发动机常用激励频率范围,③加装吸振装置。最终确定的方案是在传动轴上加装动力吸振器。

被动吸振技术其原理是在主振动系统上附加质量弹簧阻尼共振系统,其附加系统受到主系统激振时会产生与主系统相位相反的振动,从而衰减主系统某频率的振动能量。

根据被动动力吸振技术原理设计动力吸振器,其步骤如下:

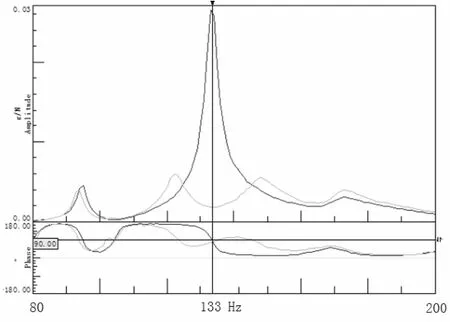

3.2.1获取主系统模态质量

根据频响敲击测试结果可知,传动轴第一阶弯曲模态频率为133Hz。在传动轴上附加质量1kg的质量后,对传动轴进行频响敲击测试,得到第一阶模态频率为115Hz。传动轴的阻尼忽略不计,附加质量后传动轴刚度不变,增加重量前后的系统振动方程分别为:

上式中:ma为附加的质量。M为主系统等效质量,ω0为传动轴第一阶弯曲模态角频率,ωa为附加质量后的模态角频率。将测试的模态频率带入式(2)中,经过计算得到 M =3.0 kg。

3.2.2选取质量比,确定动力吸振器质量

考虑到实际工程应用,一般选取动力吸振器和传动轴的质量比μ=[0.1~0.25][4]。由此分别选取了μ=0.1、0.15、0.2及0.25四种方案制作试制样件。根据m=μM可得到四种动力吸振器样件质量分别为0.3kg、0.45kg、0.6kg、0.75kg。经过实车验证,动力吸振器质量为0.6kg的样件效果最佳。

3.2.3确定动力吸振器的频率及刚度

由文献[5]确立最佳调谐比为0.83,得到动力吸振器固有频率ωd=110.8Hz,进而推出其刚度

将根据上述参数制作的动力吸振器安装在传动轴上,进行模态敲击测试,结果如图8所示。之前133Hz的1阶弯曲共振频率峰值消失,变成了前后2个幅值较小的峰值。

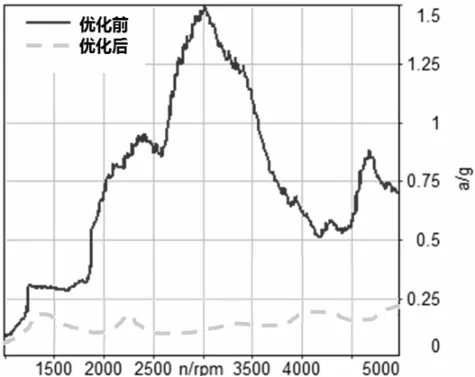

对装有动力吸振器的样车进行实车评价时,认为之前的轰鸣声问题得到了很大改善,基本可以接受。而如图9所示的2档加速工况驾驶室内噪声的测试结果表明,加装动力吸振器后,4000转左右的噪声水平下降了5分贝。

图8 传动轴模态频率测试结果

4、结论

本文通过主观评价、特性分析等手段明确了后驱车传动系统常见的共振和轰鸣问题产生机理和解决方案。通过对传动轴万向节二阶激励力的控制和加装动力吸振器,极大的改善了样车的NVH水平。

图9 2档加速工况驾驶室噪声测试结果

[1] 石月奎,徐丽梅,张志红,王福君.某前置后驱车型车内噪声的改善研究[J].汽车技术,2016(1):16-21.

[2] 穆国宝,席中民,何凯欣,马泽贤.汽车内轰鸣声分析及优化[J].汽车工程师,2014(7):37-39.

[3] 赵骞,石月奎,孙悦.十字万向节传动轴激励导致的汽车振动研究[J].机械传动,2011,35(10):70-76.

[4] 蓝靛靛,闵福江,邵明亮.动力吸振技术在车内轰鸣声控制中的应用[J].测试与诊断,2011,31(3):335-338.

[5] 李勇,顾彦,靳春梅.汽车动力吸振器优化[J].噪声与振动控制,201132(6):123-126.

Analysis and optimization on the resonance and boomingproblems of aRWD MPV

Xu Yong

(Brilliance Automotive Engineering Research Institute, Liaoning Shenyang 110141)

This paper introduced the characteristics and mechanisms of the resonance and booming problems of a rear-wheel drive MPV during its development phase. The optimization design on the universal joint to solve the second-order excitation of prop-shaft, and the application of dynamic vibration absorber to solve the booming noise were introduced in this paper.

Resonance; Booming; Prop-shaft; Universal Joint; Dynamic vibration absorber

∶U467

∶A

∶1671-7988 (2016)09-129-03

徐勇(1982—),男,工程师,就职于华晨汽车工程研究院,研究方向为汽车NVH控制与优化。