橡胶弹性体增韧尼龙性能的研究

2016-11-09汲长远张权陈瑶赵圣尉

汲长远 张权 陈瑶 赵圣尉

(第七一五研究所,杭州,310023)

橡胶弹性体增韧尼龙性能的研究

汲长远 张权 陈瑶 赵圣尉

(第七一五研究所,杭州,310023)

研究采用弹性体共混增韧和滑石粉填料来改善尼龙基体的性能。增韧改性包括:不同用量的粉末丁腈橡胶、块状丁腈橡胶、乙烯丙烯酸酯橡胶等对PA6力学性能的影响;不同用量的块状丁腈橡胶对三元尼龙力学性能的影响。并比较丁腈橡胶增韧PA6与三元尼龙的效果。实验结果表明:尼龙与橡胶共混后,尼龙拉伸强度与弯曲强度随不同种类橡胶添加量的增加,呈现出不同程度下降的趋势;断裂伸长率随橡胶添加量增加有明显增加;乙烯丙烯酸酯橡胶能大幅改善PA6的冲击性能,块状丁腈橡胶能很好改善三元尼龙的冲击性能。滑石粉的加入,不会降低共混体系拉升强度,而且在合适用量时,能提高体系断裂伸长率。

尼龙6;块状丁腈橡胶;粉末丁腈橡胶;乙烯丙烯酸酯;三元尼龙;增韧

尼龙6(PA6)作为通用工程塑料,具有优良的力学性能。但PA6的低温及动态冲击韧性差[1],在基体树脂中添加合适的极性弹性体聚合物,能够大幅度提高其韧性。PA6加工性能好,与弹性体共混[2]温度较宽,因此增韧剂的选择范围较大。用作PA6的增韧剂的有丁腈橡胶(NBR)、EPR、SBS、SEBS、POE、EAA、PE、PP等,由于PA6是强极性高分子,因此其更易和极性的弹性体分子相容,增韧效果较好。

三元尼龙为共聚尼龙。共聚尼龙是有多种尼龙单体共聚而来的;尼龙6是由己内酰胺单体聚合而来的,两种材料结构不同。共聚尼龙一般结晶性能较差,熔点较差。无规共聚尼龙一般不做工程塑料,而作为热熔胶等其他用途。嵌段共聚尼龙会比较规整,可用作工程塑料使用。尼龙中加入橡胶弹性体,使尼龙的低温韧性、抗冲击性能得到改善。同时,尼龙的刚性在一定程度上有所下降,不同程度地降低了尼龙的弯曲强度与拉伸强度。丁腈橡胶[3,4]和乙烯丙烯酸酯弹性体,目前在共混增韧体系中得到广泛的应用。由于两者极性不同,与尼龙基体的界面作用不同,增韧效果也不相同。随着加入量的增多,橡胶的分散程度不同,增韧效果也会有变化。

滑石粉作为填料加入到PA6体系中,由于界面作用起到物理交联的作用,提高了高聚物的力学性能。同时滑石粉颗粒还可作为异相成核剂,改善不完全结晶聚合物的结晶速率和结晶形态,是加快结晶速率的助剂。尼龙6作为工程塑料,希望其有快的结晶速率,以缩短成型周期。因此对尼龙6增韧和填料填充性能研究就很有意义。

利用共混[5]技术,可提高尼龙6的力学性能和热变形温度。提高的程度取决于在尼龙6中所加材料的性质。一般说来,所加填料的性质可定性分为两类:一是表面仅与尼龙6发生物理结合的材料,或者说这种材料与尼龙6间的聚集是通过分子间范德华力和氢键来维系的;另一类是材料表面可与PA6发生化学交联,或说两相间的聚集结构是通过原子间的共价结合,产生支链的结果。此外共混中的分散相材料颗粒的大小及分散度的均匀性对力的传递等性能有直接影响。

尼龙耐海水腐蚀、机械性能好,适合在水声装备中使用,如声学系统结构材料、光缆电缆护套、渔网、螺旋浆及推动器等。尼龙在海水中使用时受到海水不断地冲击,形成周期性力的作用,这就对材料的韧性提出了更高的要求。本文正是针对于这一现象进行探索。

1 实验

1.1主要原料

尼龙6:M2800,广州新会德华尼龙切片有限公司;丁腈橡胶:ckh2665,俄罗斯;粉末丁腈橡胶(PNBR):p8300,俄罗斯;乙烯丙烯酸酯橡胶(AEM):美国杜邦公司;三元尼龙:上海赛路路厂;1010(季戊四醇酯):市售;RD(2,2,4-三甲基-1,2-二氢化喹啉聚合体):市售;Vanfre WAM(络合有机烷基磷酸酯):上海景惠化工有限公司;Areen 18D(十八烷基胺):上海景惠化工有限公司;Naugard 445(二苯胺防老剂):上海景惠化工有限公司;硬脂酸:天津博迪化工股份有限公司;滑石粉:市售。

1.2仪器设备

双螺杆塑料挤出机:SHJ-36(L/D为34/1),南京杰恩特股份有限公司;注射成型机:130F2v,东华机械有限公司;电子拉力试验机:GT-10S-2000,台湾高铁科技股份有限公司;简支量冲击试验机:JC-25,河北承德精密试验机厂;双辊开炼机:实验精密检测仪器有限公司;热空气老化箱:RLH-225,无锡苏南实验设备有限公司;精密电子天平:福州科迪电子技术有限公司;厚度仪Mitutoyo Corp:ID-S112M,Kawasaki,日本生产。

1.3实验方法

1.3.1挤出造粒

将PA6在100℃下干燥8 h,按一定比例将NBR、AEM(滑石粉)与PA6或三元尼龙混合后,用双螺杆挤出机挤出。丁腈橡胶NBR增韧PA6时,各段温度如下:一区 240℃,二区 245℃,三区 250℃,四区 245℃,五区 240℃,机头温度 210℃;主机转速80 r/min,喂料速度7.0 r/min。AEM增韧PA6时:一区 200℃,二区 220℃,三区 230℃,四区235℃,五区 230℃,机头温度 220℃;主机转速80 r/min,喂料速度6.0 r/min。NBR增韧三元尼龙时:一区 150℃,二区 160℃,三区 165℃,四区170℃,五区 155℃,机头温度 150℃;主机转速80 r/min,喂料速度7.5 r/min。当加有滑石粉时,温度基本不变,但喂料速度适当降低一些(视具体根据操作中出现的问题确定)。挤出后用水冷却、干燥,切粒机造粒。

1.3.2注塑成型

共混物经切粒后在100℃下干燥8 h,将粒料从注射机的料斗送进加热的料筒,经加热熔化呈流动状态后,由螺杆的推动,使其通过料筒前端的喷嘴注入闭合塑膜中,经保压冷却固化后即可保持模腔所赋予的型样,松开模具取出制品。在操作上完成一个模塑周期。其工艺参数根据增韧原料的不同而有变化。NBR增韧PA6时:喷嘴温度 260℃,一区 245℃,二区 240℃,三区 220℃。AEM增韧PA6时:喷嘴温度 255℃,一区 240℃,二区 235℃,三区 215℃。NBR增韧三元尼龙时:喷嘴温度175℃,一区 165℃,二区 160℃,三区 150℃。在AEM和NBR增韧PA6的实验中,当加有滑石粉时,工艺参数根据实际情况略有调整。

1.4力学性能测试

1.4.1拉伸实验

拉伸强度按GB/T1040.1-2006测试。测试试样为Ⅰ型试样(大试样),即总长150 mm,标距50± 0.5 mm,端部宽度20±0.5 mm,厚度4 mm,中间平行部分宽度10±0.2 mm;测试条件:室温23±2℃,拉伸速度为50 mm/min。每组5个试样,试验结果取有效试样数据的平均值。

1.4.2弯曲实验

弯曲强度按GB/T9341-2000测试。测试试样尺寸:80 mm×10 mm×4 mm;测试条件:测试试样跨度L=64 mm,测试速度为2 mm/min,每组5个试样,试验结果取有效试样数据的平均值。

1.4.3常温下缺口冲击实验

本课题的冲击实验取简支梁实验数据,按GB/T1043.1-2008测试。测试试样为带有Ⅰ型缺口的标准样条,即80 mm×10 mm×4 mm,其中缺口理论厚度为0.8 mm。测试条件:室温23±2℃,每组5个试样,试验结果取有效试样数据的平均值。

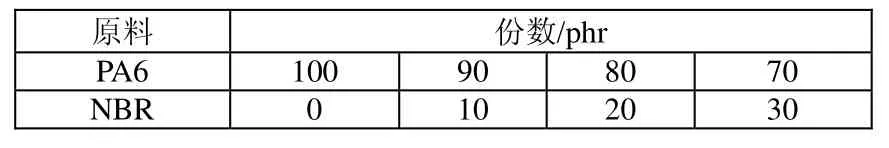

1.5实验配方

表1 粉末丁腈橡胶(PNBR)增韧PA6

表2 块状丁腈橡胶(NBR)增韧PA6

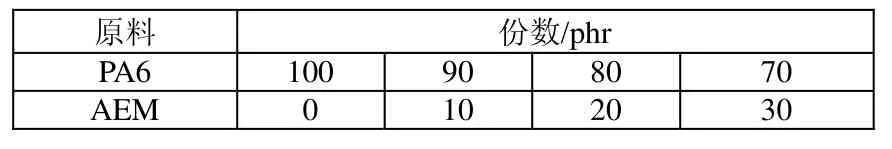

表3 乙烯丙烯酸酯橡胶(AEM)增韧PA6

表4 NBR增韧三元尼龙

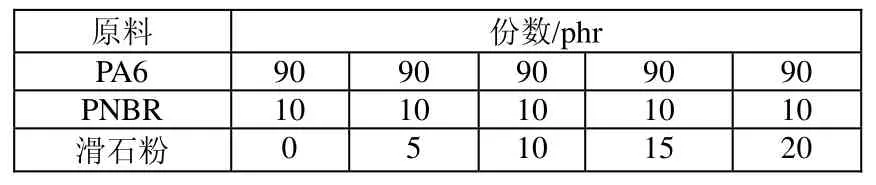

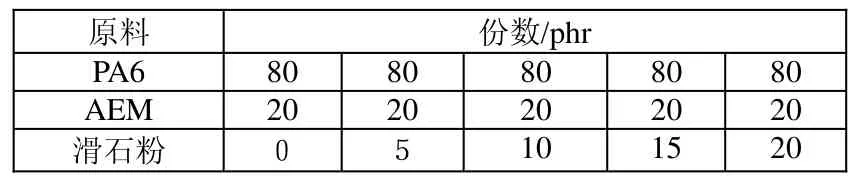

表5 滑石粉用量对NBR增韧PA6(10/90)的影响

表6 滑石粉用量对PNBR增韧PA6(10/90)的影响

表7 滑石粉用量对AEM增韧PA6(20/80)的影响

2 结果与讨论

2.1弹性体(PNBR、NBR、AEM)用量对尼龙性能影响

2.1.1对拉伸强度和断裂伸长率的影响

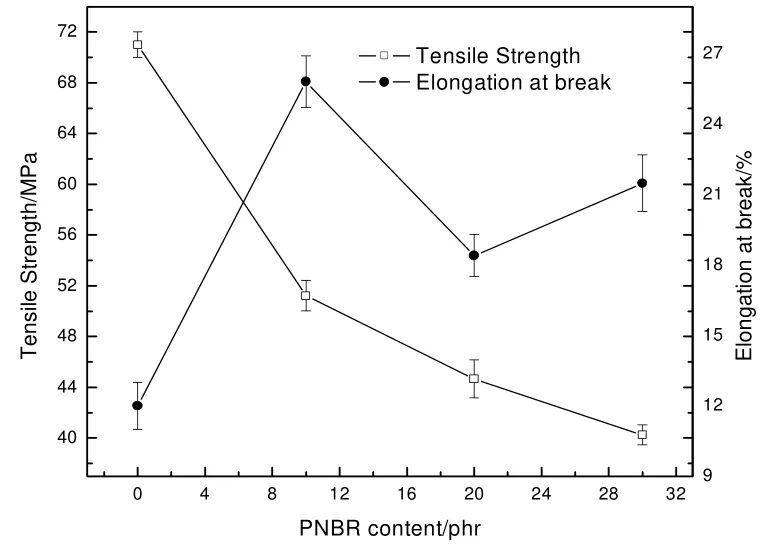

从图1看出,随着弹性体用量的增加,共混物拉伸强度逐渐降低,这是因为弹性体作为弱相,强度不如尼龙。PA6中分子链之间的酰胺基团间会形成较为密集的氢键,因此其具有较强的拉伸强度。当加有PNBR时,虽然PA6和PNBR都为极性分子且会形成氢键,产生分子间作用力,在一定程度上会使共混体具有较强的拉伸强度,但相比于PA6而言,氢键的密度会大幅度降低,从而使得共混体系的两种材料界面形成应力集中点,拉伸强度降低。而随着PNBR的增加,界面面积增加,进一步使拉伸强度降低。

图1 不同的粉末丁腈橡胶含量对PA6的拉伸强度和断裂伸长率的影响

从图1中还可以看到,随PNBR的增加,共混体系的断裂伸长率先有增加的趋势,后随PNBR用量增加,断裂伸长率先降低后增加。原因可能是PNBR会使得界面层产生大量的剪切带,使银纹效应向剪切带转变,因为剪切带会随屈服逐渐细颈化,避免了因裂纹效应导致的断裂,使得断裂伸长率增加,但同时由于增韧使得强度降低,使共混物的临界应力降低,此趋势可能会使得断裂伸长率降低。两种效应使得结果向相反的方向发展,而此结果又取决于胶量的变化,

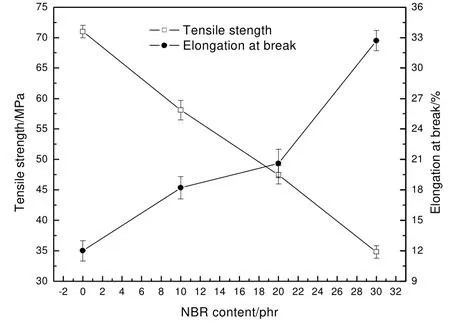

由图2可知PA6中加入NBR增韧,使拉伸强度下降,且随NBR的用量增加,拉伸强度逐渐降低。其原因同PNBR增韧PA6,随NBR的增加,会使得氢键密度降低,从而使拉伸强度降低;加入NBR会使得断裂伸长率升高,且随用量的增加断裂伸长率逐渐升高。原因同PNBR增韧PA6,在拉伸过程中,使得银纹向剪切带转变,避免在早期由于银纹转变成裂纹的断裂。

图2 不同块状丁腈橡胶含量对PA6拉伸强度和断裂伸长率的影响

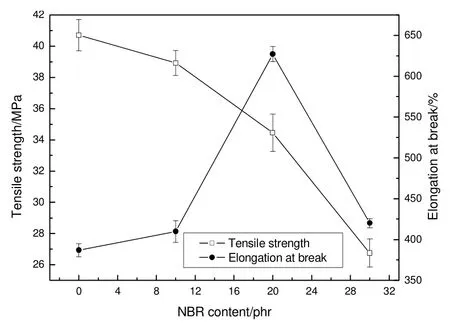

由图3知,加入AEM增韧,使PA6的拉伸强度下降,且随AEM加入量的增加,拉伸强度逐渐下降。原因是加入AEM会降低PA6中的氢键密度,使分子间作用力减小,拉伸强度降低。断裂伸长率增加,且随AEM用量的增加而升高。原因是避免PA6受到较大外力时早期银纹裂缝导致的断裂,随拉伸的延续,银纹逐渐向剪切带转变,并转变为细颈。

图3 乙烯丙烯酸酯橡胶含量对PA6拉伸强度和断裂伸长率的影响

由图4看出,随丁腈橡胶含量的增加,共混体系的拉伸强度逐渐降低。原因是丁腈橡胶作为弱相,其分子间的作用力不及三元尼龙的高,其作为增韧剂加入到三元尼龙中时,降低了分子间的氢键密度,且界面作用相对较弱。因而拉伸时会在橡胶颗粒中形成大量的银纹和剪切带,使拉伸强度降低。增韧共混体系的断裂伸长率随丁腈橡胶加入量的增加先增加后减小。其主要原因可能是:当加入丁腈橡胶时,由于增韧的作用使得断裂伸长率增加;但当加入量再增加时,由于强度降低太多,反而使得共混体系的断裂伸长率降低。

图4 丁腈橡胶含量对三元尼龙的拉伸强度和断裂伸长率的影响

2.1.2对弯曲强度和冲击强度的影响

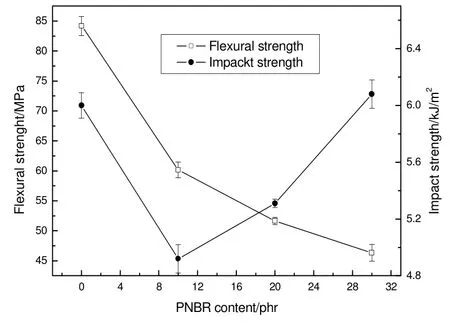

由图5可知,PNBR/PA6体系随PNBR添加量的增加,弯曲强度逐渐降低。因为弹性体作为弱相,强度和刚性相较PA6低,柔顺性好,分子间的作用力较小,其本身较易弯曲,因此加入的量越多,基体弯曲强度降低的也越多。开始加入少量的丁腈橡胶时,冲击强度会减小;超过10份时又会随加入量的增加呈现升高的趋势。其主要原因是:加入量较少时,由于粉末丁腈橡胶作为弱相其增韧作用不足以弥补其破坏原有基体的有序结构和本身强度较小带来的强度损失;当加入量增多时,较均匀的分散在塑料基体中,此时受到外力作用,不再是简单的孤立颗粒,而是整个力场的叠加,发生韧性屈服使冲击强度升高。

图5 不同含量的粉末丁腈橡胶对PA6弯曲强度和冲击强度的影响

由图6可知,弯曲强度随块状丁腈橡胶的加入量的增加而逐渐降低,主要原因可能是:块状丁腈橡胶相比于尼龙6为弱相,硬度低,抗弯曲能力弱,弯曲强度较低;同时块状丁腈橡胶的加入降低了氢键密度,减小了尼龙6的分子间作用力,硬度降低;此两种作用相互协同,使得共混体系的弯曲强度降低。同时,冲击强度在早期略有降低后,随NBR添加量的增加逐渐增加。当块状丁腈橡胶的添加量为10份时,NBR/PA6共混体系的冲击强度会出现最低值;NBR继续增加,共混体系的冲击强度逐渐增加。原因是NBR分散于尼龙6中,受到较大外力时丁腈橡胶作为应力集中点会出现屈服现象,形成银纹和剪切带,吸收大量的能量,冲击强度升高。

图6 块状丁腈橡胶的含量对PA6弯曲强度和冲击强度的影响

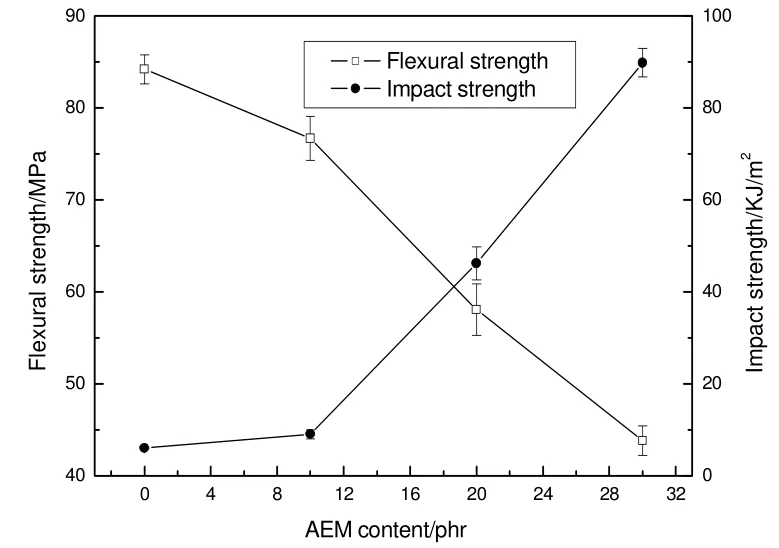

由图7知,在尼龙6中加入乙烯丙烯酸酯橡胶使得尼龙6的弯曲强度降低,且随AEM添加量的增加,共混体系的弯曲强度逐渐降低。冲击强度随AEM添加量的增加逐渐增加,主要原因是加入AEM后,界面作用使共混体系在受外力时屈服产生大量的银纹和剪切带,吸收大量的能量,冲击强度升高。

图7 乙烯丙烯酸酯橡胶含量对PA6的弯曲强度和冲击强度的影响

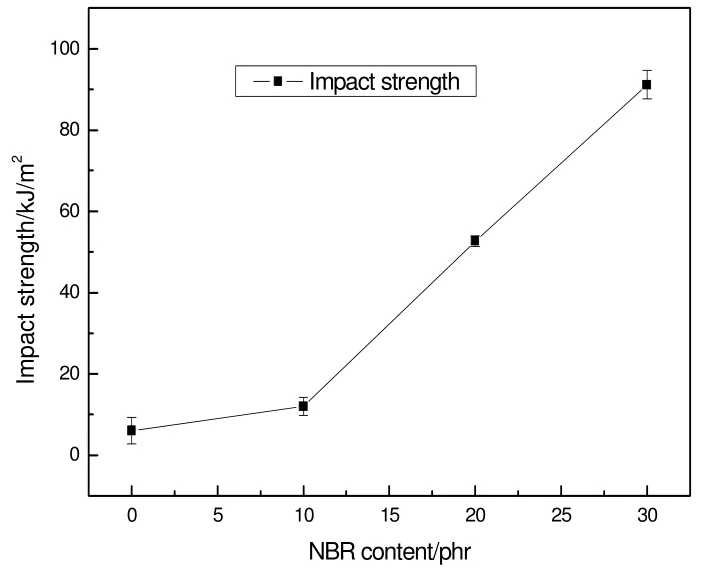

图8 块状丁腈橡胶含量对三元尼龙冲击性能的影响

由图8知三元尼龙与丁腈橡胶的共混体系的冲击强度随丁腈橡胶添加量的增加先略有下降,后当丁腈橡胶添加量超过10份时,冲击强度显著增加。

2.2不同弹性体增韧尼龙性能变化汇总

表8比较粉末丁腈橡胶、块状丁腈橡胶、乙烯丙烯酸酯橡胶增韧尼龙6的力学性能变化,可知乙烯丙烯酸酯橡胶对尼龙6的拉伸强度和弯曲强度的影响较为均匀,不会出现像丁腈橡胶增韧那样突变的现象;对于断裂伸长率和冲击强度,乙烯丙烯酸酯橡胶的增韧改善效果要远远好于粉末丁腈橡胶和块状丁腈橡胶。因此总体说来,乙烯丙烯酸酯橡胶的增韧效果优于丁腈橡胶。原因可能是AEM与尼龙6相容性更好、耐老化性能更优异,高温挤出后能获得较均匀的共混体系,其界面层的作用较丁腈橡胶更强,因此有更好的增韧效果。

表8 不同橡胶增韧尼龙的力学性能

比较表中丁腈橡胶增韧尼龙6和三元尼龙的数据可知:三元尼龙基体本身韧性较尼龙6好,可能是由于三元尼龙分子间的氢键密度较尼龙6的低,且三元尼龙分子量较大。当加有相同量的丁腈橡胶时,三元尼龙体系具有较大的断裂伸长率和较高的冲击强度。因此可认为丁腈橡胶与三元尼龙体系的韧性较丁腈橡胶与尼龙6体系好。

2.3滑石粉用量对增韧体系性能影响

滑石粉是一种常用的无机填料,化学式为H2Mg3O12Si4,呈片状结构。滑石粉分子为极性,且因表面有较多的羟基基团,使其易与大分子吸附,起到物理交联的作用。但加入量过多,又会成为应力集中点,使力学性能下降。

2.3.1对拉伸强度和断裂伸长率的影响

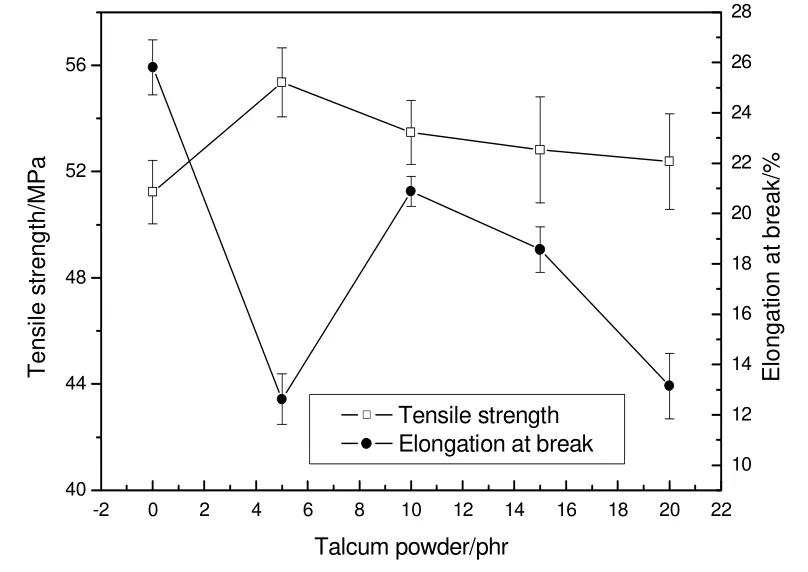

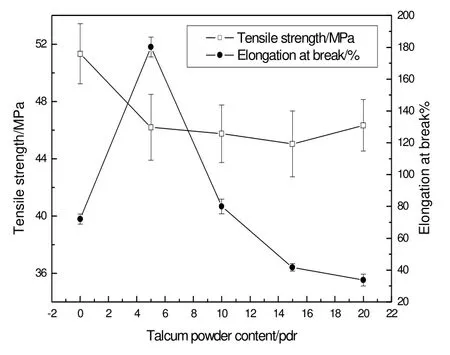

由图9可知,尼龙6中添加滑石粉时拉伸强度基本不变,且随滑石粉添加量的增加变化很小。从图9中还可以看出,随着滑石粉的加入,体系的断裂伸长率先增加后减小。当滑石粉用量较少时,PNBR/PA6体系的断裂伸长率随着填料的增加而增加;当滑石粉用量超过5份时,随滑石粉添加量的增加,断裂伸长率减小。这可能是因为填料用量较少时,填料与基体间的结合力较强,超细填料粒子的加入起到物理交联点的作用,应力易在填料粒子与聚合物基体间传递;同时少量滑石粉的加入还能起到异相成核剂的作用,因此断裂伸长率提高。但当滑石粉用量超过一定用量后,滑石粉粒子更易团聚,填料粒子变大,成为应力集中点,体系在受到应力作用时被破坏,使断裂伸长率有较大幅度降低。

图9 不同滑石粉用量对块状丁腈橡胶增韧尼龙6体系力学性能的影响

由图10可知,在尼龙6中添加滑石粉时拉伸强度变化略有增加,且随滑石粉添加量的增加变化较小。断裂伸长率随滑石粉的增加先减小,后增加,再减小。加入滑石粉不超过5份时,断裂伸长率逐渐减小,随后逐渐增加;加入的滑石粉用量超过10份时,随滑石粉的添加,断裂伸长率降低。

图10 不同滑石粉用量对粉末丁腈橡胶增韧尼龙6体系拉伸强度和断裂伸长率的影响

由图11可知,滑石粉的加入使得AEM/PA6体系的拉伸强度稍微降低,但变化不太明显。AEM/PA6共混体系中加入滑石粉时,添加量不超过5份时,断裂伸长率随滑石粉的添加量的增加而增加;当加入滑石粉量超过5份时,随添加滑石粉量的增加,断裂伸长率逐渐降低。

图11 不同滑石粉用量对乙烯丙烯酸酯橡胶增韧尼龙6的拉伸强度和断裂伸长率的影响

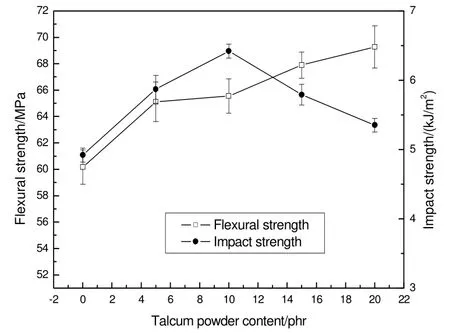

2.3.2对弯曲强度和冲击强度的影响

由图12知,对于NBR/PA6体系,弯曲强度会随着滑石粉添加量的变化较小。同时由图12还可以看出,当在NBR/PA6共混体系中添加少量的滑石粉时,共混体系的冲击强度略有升高;随后随滑石粉添加量的增加略有降低,当滑石粉添加量超过10份时,基本不再变化。

图12 不同滑石粉用量对块状丁腈橡胶增韧尼龙6的弯曲强度和冲击强度的影响

由图13知,对于PNBR/PA6体系,随滑石粉用量的增加,体系的弯曲强度略有上升,原因可能是滑石粉物理交联和成核剂的综合作用;PNBR/PA6共混体系的冲击强度基本不随滑石粉的添加而变化。

图13 滑石粉用量对粉末丁腈橡胶增韧尼龙体系弯曲强度和冲击强度的影响

由图14知,AEM/PA6体系中加入滑石粉时,随滑石粉添加量的增加,弯曲强度和冲击强度开始都会有降低,后基本不变。

图14 滑石粉用量对乙烯丙烯酸酯橡胶增韧尼龙6体系的弯曲强度和冲击强度的影响

3 结论

(1)当在尼龙6和三元尼龙中添加橡胶相共混后,拉伸强度和弯曲强度会有普遍降低;断裂伸长率根据共混胶的不同,表现出不同趋势的变化曲线,但在某些特定用量时,会有提升;冲击强度在橡塑共混后都有提升,且AEM橡胶对PA6增韧效果最好,NBR对三元尼龙增韧效果较好。

(2)滑石粉的添加不会明显降低共混体系的强度和韧性,甚至特定用量下能使强度或韧性有所提升。滑石粉的添加能很好的降低成本,同时,提高加工过程的可操作性。

(3)经研究,AEM/PA6、NBR/三元尼龙具有很好的韧性,同时其强度又高于很多硫化橡胶,因此在一些对高分子材料要求强度和韧性兼顾的领域,可考虑大量使用本文研究成果。

(4)在选择基料时,将目标锁定了性能优异的塑料(尼龙)和高性能橡胶(AEM、PNBR、NBR)。希望在后续的工作中,采用更为低廉价格的基料得到性能好的改性产品,以此进一步降低生产成本。同时,本文很多结论基于理论推断,希望后续做相关的热分析和断面扫描分析实验进行验证。

[1] 常杰, 赵畦安, 高卫峰, 等. 不同增韧体系对PA6挡板座低温使用性能的影响[J]. 塑料助剂, 2015, (1):44-48.

[2] HAIJANM , SADRMOHAGHEGH C, SCOTT G.Eur. Polym. [J] . 1984, 20 (2) : 135-138.

[3] 张庆虎. 汽车用橡胶油封的性能及材料选择[J] .世界橡胶工业, 2002 , 29 (1) :27-36.

[4] 王作龄. 丁腈橡胶配方技术[J] . 世界橡胶工业, 1998, 25 (3) : 50-57.

[5] GALLEGO R, GARCIA-LOPEZ D, LOPEZ-QUINTANA S, et al. Youghening of PA 6/mEPDM blends by two methods of compounding, extruder: rheological, morphologocal characterization[J]. Polymer Bulletin, 2008,60(5):665-675.