某型动车组牵引电机冷却风机振动传递特性试验分析

2016-11-09张立民孙维光屈晶晶李开程

周 辉,张立民,孙维光,屈晶晶,李开程

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2.青岛四方机车车辆股份有限公司,山东 青岛 266111)

某型动车组牵引电机冷却风机振动传递特性试验分析

周辉1,张立民1,孙维光2,屈晶晶1,李开程1

(1.西南交通大学 牵引动力国家重点实验室,成都 610031;2.青岛四方机车车辆股份有限公司,山东 青岛 266111)

为选取某型动车组的牵引电机冷却风机及隔振系统,分别对两组隔振器及两种冷却风机进行台架试验,根据试验所测得的加速度响应信号,计算出相应的风机的振动烈度及隔振器的加速度传递率,选取隔振效果较好的一组进行装车,并进行线路运行试验。通过对比不同运行工况下风机的振动烈度和加速度传递率随运行速度及加载工况的变化关系,从时域和频域角度分析隔振系统的隔振效果。结果表明,隔振器隔振效果良好,满足动车组运行要求。

振动与波;动车组;隔振系统;振动烈度;传递率;隔振效果

随着列车运行速度的提高和车体轻量化设计的发展,高速动车组车体振动问题也逐渐受到广泛的关注[1-2]。动车组列车采用动力分散技术后,牵引变压器、牵引变流器、空调和冷却风机等电气设备直接或者间接地悬挂在车体底架上,在受到外界和自身激励的影响下,振动通常不可避免。设备的振动不仅会影响到设备本身的正常工作,也会将振动传递到车体,导致车体振动的恶化,从而影响车辆运行的平稳性和乘坐的舒适性,甚至会造成车体、车下吊挂设备和连接件的疲劳断裂,影响到列车的行车安全[3-4]。因此,有效的隔振对于设备和动车组的正常运行显得尤为重要。本文首先通过台架试验对比两组隔振器在两台牵引电机冷却风机上的隔振效果,选取隔振效果最好的一组进行装车。然后通过线路运行,采集不同工况下隔振器的隔振效果,简单分析振动在冷却风机到车体的传递情况,从而验证台架试验测试结果。对今后车下吊挂设备隔振器的研究有一定的参考价值。

1 相关理论依据

1.1车体与车下设备的振动传递及隔振器隔振率

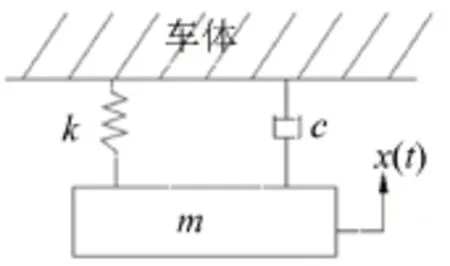

车下吊挂设备通常通过弹簧或者橡胶等隔振材料连接在车体底架上,可以简化为弹簧-质量-阻尼系统。

图1 车下吊挂设备简化模型

其中吊挂设备质量为m,隔振器刚度为k,阻尼为c,车体质量为M,则系统运动的微分方程为

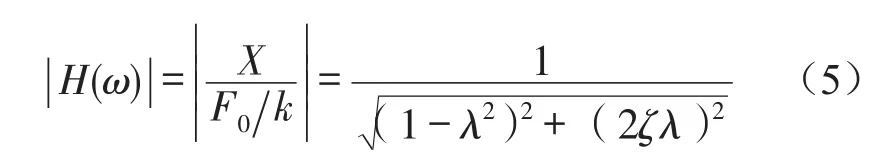

则在激励力F(t)的作用下响应x(t)的幅值可表示为[5]

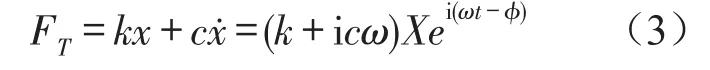

传递作用于车体的力是弹簧力kx和阻尼力ck̇的合力,振动传递的力可以表示为

将(2)代入(3)可得

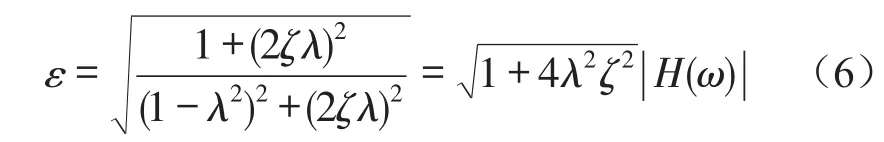

传递力的幅值与激振力的幅值之比称之为传递率ε,则由上式可得

则加速度的传递率的幅值比可表示为[6]

则隔振器的隔振率可以表示为[7]

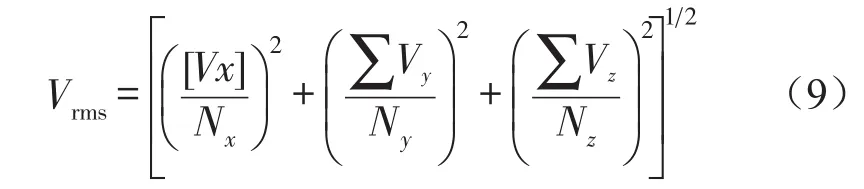

1.2振动烈度

机械振动烈度通常被用来衡量机械振动强度的大小,参照柴油机车车内设备机械振动烈度评定方法GB5913-1986,测量设备选定位置上不同方向(一般是沿纵向、横向、垂向三个方向)频率为10 Hz~1 000 Hz的振动速度信号的有效值,利用矢量合成,计算出机械振动速度的均方根值。机械振动烈度量标为均方根速度,符号为Vrms,单位为mm/s[8]。

机械振动烈度的基本计算公式为

2 牵引电机冷却风机台架试验及分析

2.1试验设计及试验系统介绍

试验对象主要有两组隔振器(单层隔振器和双层隔振器)及两台牵引电机冷却风机(型号分别为A型和B型)。为了选择隔振效果最好的一组,分别进行两种型号风机的单层和双层隔振台架试验。试验中采用的设备有LMS公司生产的SCADAS310型数采分析设备、联想工作站、朗斯2 g三向内置式ICP压电式加速度传感器、专用分析软件等,采样率为1 024 Hz。

2.2工况介绍

试验时,单双层隔振器分别按表1中的试验工况进行试验。

表1 试验工况

2.3台架试验过程

风机在台架中的安装位置如图2(a)所示,试验台架通过四根立方钢和四根横方钢焊接而成,四根立方钢刚性固定在地面基础座上。其中两根横方钢是设计安装隔振器的工装,使冷却风机安装在台架上,台架方钢刚度足以使风机在各工况下均不发生弹性变形,保证试验结果的准确性。

先进行冷却风机双层隔振试验,将双层隔振器安装在A型冷却风机上,再组装到基础台架上,在一、二级各隔振器上下分别安装一个加速度传感器,测量其垂向加速度。参照中小功率柴油机振动测量方法,在风机机体的前端、后端、左端上部和右端上部共布置四个测点,测量风机振动烈度。试验时启动风机,按工况1和2调节风机转速,并通过数采设备采集数据,完成后换上B型冷却风机进行工况3和工况4的试验。为了采集到稳定信号,各工况均保持2分钟以上。冷却风机的单层隔振试验也按上述过程换装单层隔振器依次进行。

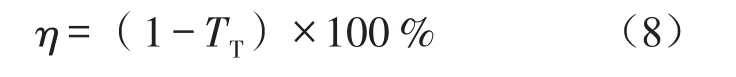

图2 冷却风机隔振器示意图

2.4试验结果及分析

对采集的加速度数据截取风机稳定工况下的测试数据进行时域的统计分析,以6 s时间段长确定平均有效值[9],同时对采样的离散数据进行积分,得到测点振动速度的有效值,利用公式(9),求得风机的振动烈度。

由表2可以看出双层隔振器的单层加速度传递率大于0.23,而总的加速度传递率均超过0.143 0。对于单层隔振来说,加速度传递率最大为0.222 5,B型冷却风机在单层隔振满转工况下隔振率达到91.21%,隔振效果明显好于双层隔振器,且单层隔振器满转工况下隔振效果较半转时好。

表2 隔振器垂向平均加速度传递率及总隔振率

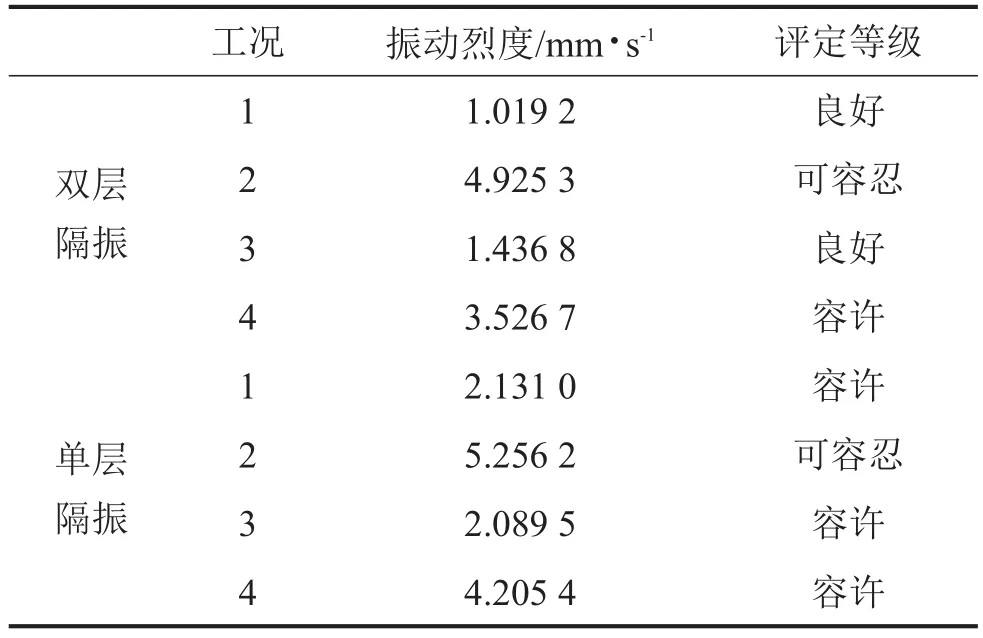

由表3两组隔振器在不同工况下的振动烈度可以看出,安装双层隔振器的冷却风机的振动烈度略好于安装单层隔振器的冷却风机,且风机在半转工况下振动烈度小于风机满转工况下的振动烈度。

表3 风机振动烈度

综合考虑双层隔振器的隔振参数并不能很好匹配两种型号的冷却风机而达到较好的隔振效果,而B型风机的单层隔则能很好地满足隔振和振动烈度要求,最终选择该型号冷却风机的单层隔振系统进行装车。

3 线路运行试验

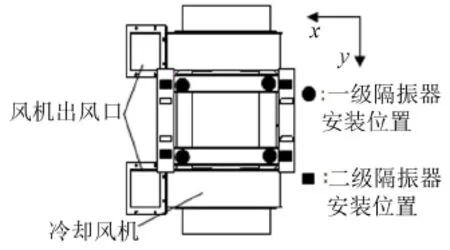

3.1试验测点的布置

为了研究牵引电机冷却风机在车辆线路运行时的振动特性,分别在三组隔振器安装位置的上下各布置一个加速度传感器,并在隔振器吊挂的车体底架横梁上的两个对角吊挂点也分别安装一个加速度传感器,同时为了获取冷却风机的振动烈度情况,参照中小功率柴油机振动测量方法,在风机机体上选取了4个测点。根据试验测得的振动加速度时域数据,分析风机的振动烈度和隔振器上下及隔振器上方到车体底架安装座的垂向加速度传递率随动车组运行速度和装载工况的变化规律,综合评价隔振系统的隔振效果。图3是隔振器上下方测点布置情况。

图3 隔振器上下测点

3.2振动烈度测试分析

在冷却风机上的振动烈度测点测得振动加速度的时域数据,选取动车组稳定速度级运行工况下的加速度数据,利用积分软件计算出各测点振动的速度时域曲线,并求出其振动速度的有效值,通过振动烈度的计算公式(9)计算出冷却风机在两种载重工况下的各个速度级下的振动烈度值。

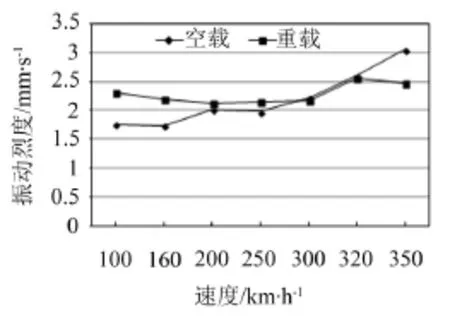

图4为冷却风机振动烈度随动车组运行速度的变化曲线,空载工况下冷却风机的振动烈度随速度的增加呈逐渐增大趋势,在动车组速度小于160 km/h时,冷却风机的振动烈度等级为良好状态,当动车组在200 km/h到350 km/h速度级区间运行时,其振动烈度等级均为容许工作状态。重载工况下冷却风机的振动烈度随速度的增加表现出先略微减小后增大的趋势,在整个速度级工况下其振动烈度等级均在容许工作状态的正常范围内。

图4 冷却风机振动烈度曲线

从图中可以看出,在时速低于200 km/h时,重载工况下的冷却风机振动烈度较空载工况时大,当时速处于200 km/h~320km/h时,两种载重工况下冷却动烈度大小较为接近,当时速从320 km/h增加到350 km/h时,空载工况下的振动烈度增加了17.7%,而重载工况下的振动烈度却略有减小。由此可以看出动车组在低速和高速区间运行时加载工况对冷却风机振动烈度的影响较大,但在所有运行工况下,冷却风机振动烈度均在正常工作范围内,说明隔振效果良好,能够满足动车组的实际运行要求。

3.3加速度传递率分析

加速度传递率的测试主要分为两个传递环节,从隔振器下到隔振器上为传递环节1,传递环节1分别在3个隔振器上下布置传感器,分别为传递环节1的3个传递路径,表示为1-i。从隔振器上到车体底架横梁安装座为传递环节2,分别在车体底架的隔振器对角吊挂点处安装一个加速度传感器,形成传递环节2的2个传递路径,表示为2-i。

根据测得的加速度时域数据,计算出各个测点的振动加速度有效值,再根据加速度传递率的计算公式计算出各个传递路径的加速度传递率。图5和图6是动车组在空载和重载工况下各传递路径的振动加速度传递率随速度变化的关系曲线。

图5 空载工况的垂向加速度传递率

从图5可以看出,动车组在空载工况下从时速100 km/h增加到时速200 km/h传递环节1的加速度传递率随速度的增长趋势较为平缓,平均加速度传递率增加了6.26%。当动车组时速从200 km/h增加到320 km/h时,传递环节1的加速度传递率有一个明显的增加过程,平均加速度传递率由0.201 7增加到0.460 2,增加了128.16%。当车速大于320 km/h时加速度传递率随速度的增加趋势又逐渐变得平缓。对于传递环节2可以看到整个过程的加速度传递率均大于1,说明隔振器上方的振动加速度小于车体底架的振动加速度,且随着速度的增大加速度传递率也在逐渐增大,当车速达到350 km/h时传递率达到2.0左右。

图6是重载工况下加速度传递率随速度的变化情况。重载工况下传递环节1的加速度传递率依然随着动车组运行速度的增大而增大。当车速从100 km/h增加到160 km/h时,加速度传递率随速度的变化量较小。当车速从160 km/h增加到350 km/h时,加速度传递率随速度增加呈明显的上升趋势,当车速达到350 km/h时,传递环节1的平均加速度传递率达0.3801,较时速160 km/h时增加了141.3%。

图7是动车组在空载和重载工况下平均加速度传递率,K-1和K-2分别代表空载工况传递环节1和2的平均传递率,Z-1和Z-2则代表重载工况下传递环节1和2的平均传递率。

图7 垂向加速度平均传递率

从上图中可以看出,在动车组运行速度小于250 km/h时,空载和重载工况下传递环节1的平均加速度传递率大小较为接近,加载对于加速度传递率在该速度区段的影响较小,当运行速度大于250 km/h后,空载工况的加速度递率逐渐大于重载工况,在时速达到350 km/h时,两种工况下的加速度传递率都达到最大,但均小于0.5,说明隔振器隔振效果良好。对于传递环节2,从图中可以看出随着运行速度的增加加速度传递率都呈递增趋势,整个过程中重载工况下的加速度传递率都大于空载工况下的加速度传递率,且传递率均大于1。由于底架的振动不仅受到冷却风机的影响,还受到其他有源设备和激励的影响,因此底架的振动大于隔振器上方的振动可能是由于底架受到其他振动的影响造成的,且随着车速的增加,这种振动对于底架的影响也越来越大。

3.4振动信号的频域分析

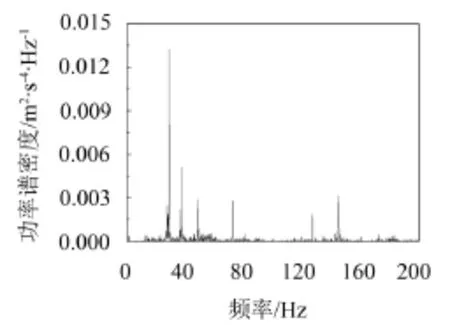

由于仅仅从时域的角度并不能很清楚地揭示车辆系统的振动传递特性,将时域信号转换到频域角度能更清楚分析高速列车的振动频域变化特征、传递特性及振动所携带的能量等[10]。将采集的时域数据利用专业函数绘图软件Origin中的快速傅里叶变换功能进行FFT变换,并进行相应的功率谱密度计算,得到测点的功率谱密度曲线,如图8-图10所示。

图8-图10是隔振器及底架安装座测点在0~200 Hz的振动频率分布特性,从图中可以看出隔振器下方垂向振动在49 Hz和148 Hz附近有两个最为明显的峰值频率,刚好为冷却风机的基频和三倍频,在其他范围内频率的振动能量相对较小,而隔振器上方的垂向振动主要集中在27 Hz~37 Hz范围内,对比隔振器上下方的加速度功率谱密度发现振动经隔振器下方传递到隔振器上方后得到了很大的衰减,风机的基频、三倍频及部分高频振动峰值基本消失,说明冷却风机的垂向振动在向上传递的过程中得到了很好的衰减和抑制,隔振器的隔振效果良好。

图8 隔振器下方测点垂向加速度频谱

图9 隔振器上方测点垂向加速度频谱

图10 底架横梁安装座垂向加速度频谱

比较隔振器上方测点和底架横梁安装座频谱图发现两者频谱图曲线基本一致,但底架安装座振动能量明显较隔振器上方大,从频域角度也正好说明了传递环节2的加速度传递率大于1的结果,出现振动放大现象,因为车体底架的振动不仅仅是由冷却风机引起的,其余车下吊挂设备和转向架悬挂系统的振动也会传递给车体底架。

4 结语

(1)台架试验时,B型风机的单层隔振系统的隔振效果良好,因而选择其进行装车试验。

(2)线路试验运行时,当动车组运行时速低于200 km/h和大于320 km/h时,加载工况对于冷却风机的振动烈度的影响较大,当时速在200 km/h~320 km/h范围内时加载工况对冷却风机的振动烈度的影响相对较小,但在各个运行工况下冷却风机的振动烈度均处在正常工作状态范围内。

(3)空载和重载工况下,传递环节1中隔振器的平均加速度传递率均表现为随运行速度的增大而增大的趋势,且重载工况下的加速度传递率较空载工况下有所减小,当车速大于250 km/h时,车速对于加速度传递率的影响急剧增大,且空载工况下的加速度传递率受速度影响较重载工况明显;传递环节2(隔振器上方到底架安装座)的加速度传递率受加载工况的影响也较为明显,整个速度级工况下,重载工况的加速度传递率均较空载工况下大。

(4)从频域范围看,隔振器对于0~200 Hz频率范围内的振动也起到了很好的衰减和抑制作用,风机的基频和三倍频在经过隔振器后峰值基本消失,其他频率的振动能量也得到了很好的衰减。

(5)通过对台架试验及线路运行中冷却风机的振动烈度、隔振器的加速度传递率以及对振动信号的频域分析,结果显示冷却风机隔振系统隔振性能良好,满足动车组运行要求。

[1]曾京,罗仁.考虑车体弹性效应的铁道客车系统振动分析[J].铁道学报,2007,29(6):19-25.

[2]赵洪伦,愈程亮,王文斌.高速磁浮列车车体承载结构优化设计研究[J].铁道学报,2007,29(4):43-47.

[3]吴会超.高速动车组车体与车下设备耦合振动研究[D].成都:西南交通大学,2012.

[4]宫岛,周劲松,孙文静,等.下吊设备对高速列车弹性车体垂向运行平稳性影响[J].中国工程机械学报,2011,9(4):404.

[5]周晓峰.基于隔振理论的发动机悬置系统研究及其工程应用[D].合肥:合肥工业大学,2006.

[6]邱飞力.车下设备与车体间振动传递关系研究[D].成都:西南交通大学,2011.

[7]李志强.汽车发动机悬置系统动力响应分析与隔振率优化[D].南宁:广西大学,2013.

[8]国家标准局.GB5913-1986柴油机车内设备机械振动烈度的评定方法[S].1986.

[9]方松.高速铁路客车振动特性研究[D].成都:西南交通大学,2012.

[10]任尊松,刘志明.高速动车组振动传递及频率分布规律[J].机械工程学报,2013,49(16):1-7.

ExperimentalAnalysis of the Vibration Transmission Characteristics of an EMU Traction Motor Cooling Fan

ZHOUHui1,ZHANG Li-min1,SUN Wei-guang2,QU Jing-jing1,LI Kai-cheng1

(1.State Key Laboratory of Traction Power,Southwest Jiaotong University,Chengdu 610031,China;2.Qingdao Sifang Locomotive and Rolling Stock Co.Ltd.,Qingdao 266111,Shandong China)

In order to select the type of traction motor cooling fans and the corresponding vibration isolation system for an EMU,the bench test for two groups of vibration isolators and two kinds of cooling fans is done.Based on the acceleration response signal measured in the test,the corresponding fan vibration intensity and acceleration transmissibility of the vibration isolator are calculated.The group with a better isolation effect is selected.Then,the track operation test is done. The relationship between the fan vibration intensity and the vibration isolator acceleration transmissibility is obtained under different operation conditions.The isolation effect of the vibration isolation system is analyzed from the perspective of the time domain and frequency domain.The results show that the vibration isolation effect is good,and it meets the requirement of the EMU operation.

vibration and wave;EMU;vibration isolation system;vibration intensity;transmissibility;vibration isolation effect

O422.6

ADOI编码:10.3969/j.issn.1006-1335.2016.05.009

1006-1355(2016)05-0038-06

2016-04-26

周辉(1989-),男,湖北省黄冈市人,硕士生,主要研究方向为高速列车振动模态与车体减振研究。E-mail:1243033769@qq.com

张立民(1960-),男,辽宁省铁岭市人,硕士生导师,研究员,主要研究方向为高速列车振动模态与车体减振研究。