商用车空气压缩机窜油分析与设计改进

2016-11-09柳帅冷彪马群管仁梅

柳帅,冷彪,马群,管仁梅

(中国第一汽车股份有限公司技术中心,长春130011)

商用车空气压缩机窜油分析与设计改进

柳帅,冷彪,马群,管仁梅

(中国第一汽车股份有限公司技术中心,长春130011)

针对商用车气压制动系统的结构和特点,分析商用车空气压缩机窜油的主要原因,提出一套简单有效的随气排油量测量方法。为降低和防止空气压缩机窜油问题,总结出在气制动系统设计中,应注意的设计原则。最后,对比分析改进前后的空压机台架试验数据,验证了改进效果。

窜油分析;商用车;空压机;设计改进

目前,商用车多以往复活塞式空气压缩机(简称“空压机”)作为制动系统供能装置。为降低成本、减小布置空间,空压机与发动机共用润滑系统。在正常使用工况下,空压机所产生的高压气体中会混入少量的润滑油分子,这主要是在压缩行程中活塞缸内温度升高使残留在缸壁上的润滑油膜蒸发形成气态油分子,并随压缩空气一起排出造成的。该部分少量润滑油可在流经空气处理单元(APU)的干燥罐时被滤除,并不会影响制动系统的正常使用;但当空压机由于过度磨损或长期高负荷运行等原因造成随气排油量过大,即产生“窜油”现象时,将危害商用车制动系统[1-3],所以必须予以排除。

1 空压机窜油产生原因

空压机所产生的压缩气体从排气阀片排出后,温度不断降低,其中包含的气态润滑油冷凝成雾化油滴。经研究发现[4-5],在商用车发动机所使用的半合成或全合成机油中,由于含有多种添加剂,使雾化油滴的直径变化范围在0.1μm至8μm之间,并且,润滑油的蒸发速率与温度直接相关。

通过分析空压机失效模式(DFMEA),可将窜油原因分为两大类:一是由于空压机设计原因产生的。其中,活塞环与缸壁装配间隙设计不合理、发动机机油润滑不良等原因都会造成空压机早期磨损,油环无法有效刮除残留在缸壁上的过多油膜。二是由于空压机负荷率过高引起的。当空压机冷却不良、进排气效率低、密封性差等原因造成空压机长期处于50%以上的高负荷运行时,将使活塞过热并加速活塞环附近润滑油的气化过程,导致润滑油蒸发量过高,同时更容易通过活塞环吸入缸体内,造成“窜油”现象加重。当活塞缸过热使气体温度超过220℃时,将使润滑油在缸内燃烧,并增加缸盖内气道的积碳;冷凝后的雾化油滴吸附在积碳表面,与压缩气体中的水分子混合形成黑色胶状混合物,导致空压机进、排气效率降低,同时引起发热,造成恶性循环[6-7]。

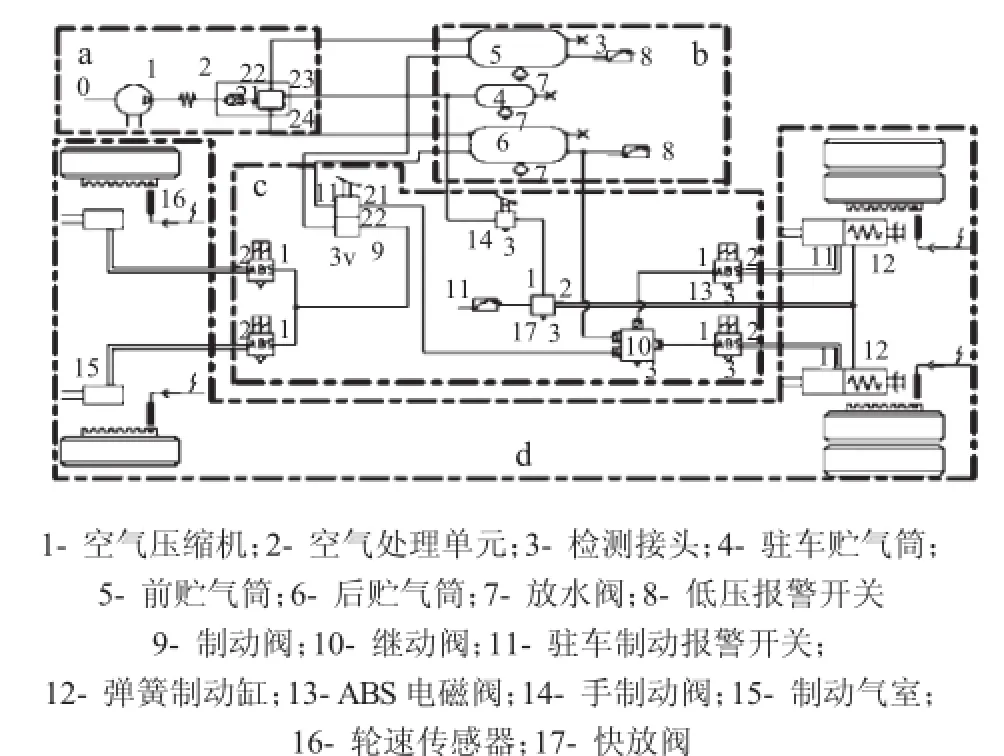

以某中型载货汽车为例,可将制动系统划分为供能装置、储能装置和控制装置和车轮制动器四部分。在整个制动系统中,供能装置部分(如图1-a)是空压机排油的来源,其设计的合理性与排油量直接相关;储能装置部分(如图1-b)与空压机参数的匹配不仅影响系统的充气时间,还与空压机的负荷率和寿命密切相关;控制装置部分(如图1-c)最容易受空压机窜油影响,导致故障并危急行车安全,同时,其密封性和使用频率(如山区工况)也会间接影响空压机的负荷率;而车轮制动器(如图1-d)作为制动系统的执行部件,受空压机窜油影响很小。由此可见,供能装置和储能装置是影响空压机窜油的主要因素。

图1 气制动系统结构原理图

空压机出现窜油现象,会严重降低APU中干燥罐的效率和使用寿命,而且,所形成的胶状混合物还会影响其反吹再生效果,造成排气不畅或消声器阻塞。此外,若APU进气温度过高,会使油雾和水蒸汽无法冷凝成液态,更容易经干燥罐进入贮气筒,导致制动系统中节流阀口阻塞、电器开关故障以及制动阀类零件密封不良等后果。

2 分析与测量

2.1窜油分析

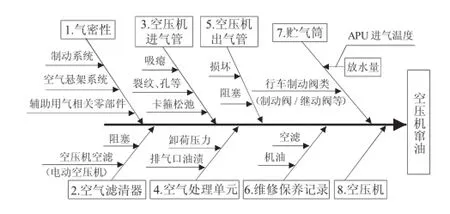

为了快速有效地判断窜油原因,可利用鱼骨图(图2)对制动系统进行梳理和分析:

图2 空压机窜油原因分析鱼骨图

1)检查制动系统气密性(对装有空气悬架系统或辅助用气的装置,也应检查其气密性)。首先充气至卸荷压力,关闭发动机待贮气筒中压力稳定后(约1min)记录气压表数值;然后,将车辆静止30min后观察压降情况,若压降超过50 kPa,则说明漏气,需查找漏气点。

2)检查发动机空滤是否阻塞(对电动空压机,应检查空压机空滤)。发动机空滤未按车辆维修保养手册里的更换周期更换或产品质量存在缺陷,会降低进气效率,延长充气时间,导致空压机负荷率和窜油量增加。

3)检查空压机进气管外观质量。若出现裂纹、孔或卡箍松弛等现象,灰尘会随空气进入缸体,引起早期过度磨损。另外,进气管设计不合理或橡胶材料耐真空度差,也将导致进气管容易吸瘪、降低进气效率。

4)检查空压机出气管是否损坏、阻塞(金属管阻塞很难发现,尤其是弯管处)。当设计管路不合理时,在冬季北方地区容易出现空压机出气管存水后结冰现象,使起车后空压机过热且无法向贮气筒充气。

5)检查APU卸荷压力和排气口(或消声器)是否有油污。通常排气口或消声器周围存在干燥灰尘且仅有一小薄层油渍时,为正常现象;若表面存有较多未干油渍,说明有窜油现象,如图3所示。这种外观的检查仅对表面有泥污的APU有效,若已清洗或表面溅有湿的油污,则不能说明问题。

图3 APU排气口

6)检查车辆维修保养记录,看是否定期更换干燥罐、发动机机油和机滤等。当超过机油更换周期时,将使空压机过早磨损、排油量增加。

7)检查贮气筒。打开放水阀并将排出的液体收集于玻璃容器中,若存水过多说明APU失效;使发动机以最高转速运行并测量空压机正常负荷下的APU进气口温度,若温度超过65℃,应检查空压机出气管是否阻塞或设计管路是否过短造成散热效果不良。此外,需将收集的液体静止2~3天,待油水分层后观察油层高度,若油量超过10%,则说明排油量过大(若时间有限,可参考步骤5中的方法检查制动阀、继动阀的排气口或消声器处有无油污),应考虑故障源为空压机。

8)检查空压机,对空压机排油量进行测量,确定是否窜油异常。

2.2窜油测量

目前,空气压缩机制造领域已有多种测量随气排油量的方法,包括比浊法、红外光度法[8]、滤纸过滤法[9],以及试管测试法[10]等。虽然这些方法适用范围广,测量精度高,但其测试过程中大多需要专用设备且测量步骤繁琐。这对于大多数从事商用车设计和维修人员而言,在未经过专业技术指导的情况下,往往无法正确掌握,进而限制了其在商用车领域的应用和推广。为了能更加快捷有效地判别排油量是否异常,本文结合商用车实际使用工况,提出了一种简单实用的定性测量方法,步骤如下:

1)起动发动机至冷却液温度达到正常工作水温。在此之前,可采用对放水阀排气或多次踩下制动踏板等措施,人为降低制动系统的气压,使空压机在负荷状态下运行,以便从冷态尽快达到其工作温度。

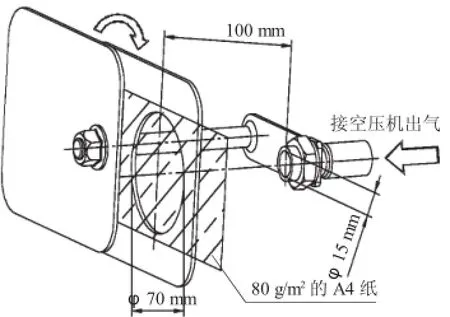

2)熄火发动机,在空压机出气口与APU进气口之间通过制动软管或金属管引出气体。考虑到商用车空压机出气管多为Φ18mm×1.5mm的冷拔钢管,因此要求制动管路喷气口内径应至少Φ15mm;空压机排出的压缩气体在未经过APU干燥罐过滤前温度较高,因此需准备较厚的80 g/m2普通A4纸1张。

3)再次起动发动机,使发动机以最高功率转速(约2 000~2 500 r/min)或发动机电控系统允许的最高转速运行10min,以保证出气口温度稳定;将引出的出气口对准之前画好Φ70mm直径圆的A4纸,保持100mm的间距(如图4),持续对纸张喷气5min,即可得到如表1中相似的喷气印迹。

图4 简易测量装置结构示意图

4)更换或平移纸张(使喷气口对准纸张其他干净的区域),按步骤3重复进行2次,对比3次结果。当3次测量结果存在较大差异时,可重新测量1次。若未采用与图4相似的简易装置,测量时只需保证喷气口直径大于Φ15mm且距离纸张100mm即可,并按上述步骤进行测量,最后用圆规以测量的印迹中心为圆心,以Φ70mm为直径对三次测量印迹画圆,也可作为测量结果。

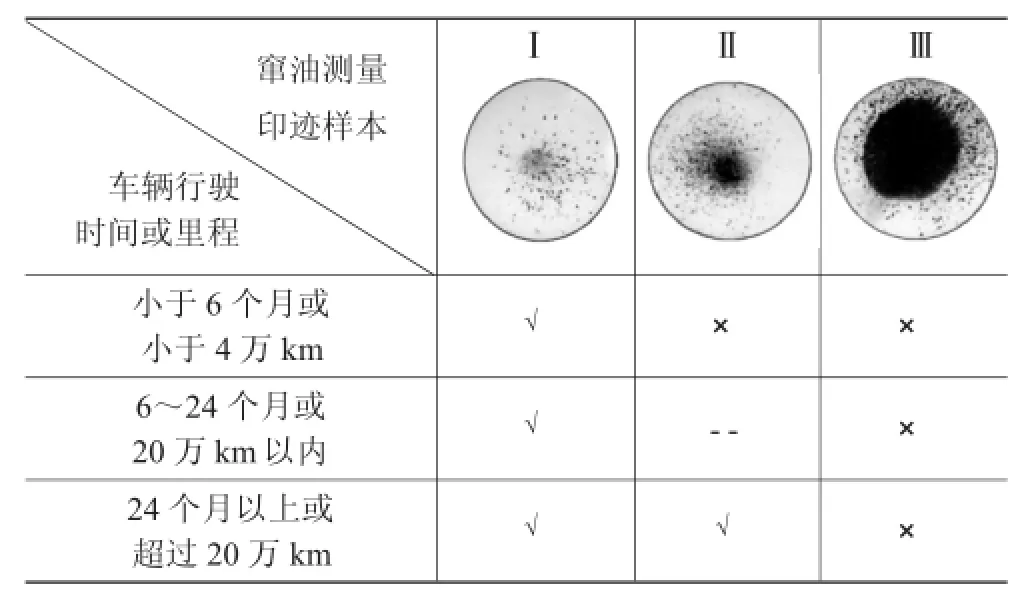

5)熄火发动机,将测量结果与表1中的三种空压机喷气样本印迹进行对比,并确定当前车辆通过上述方法测得的印迹类型。其中,表1中的Ⅰ类喷气印迹为空压机窜油量正常情况下的印迹,与车辆当前的行驶时间和里程无关。相反,当出现Ⅲ类喷气印迹时,则说明空压机喷出的气体中含有较大直径的雾化油滴,存在严重的窜油现象,无论当前车辆的行驶时间和里程为多少,都应立即维修或更换空压机,避免损坏其他零部件;当喷气印迹为Ⅱ类时,说明车辆当前的空压机窜油量偏多,有进一步恶化的趋势,应依据车辆行驶时间或里程表读数(以先到为准)并参照表1中对应的行驶时间或里程值判断:对行驶时间小于6个月或里程在4万km以内的新车,出现Ⅱ类喷气印迹是异常的;而当车辆行驶时间超过24个月或里程超过20万km后,若出现的Ⅱ类喷气印迹,则主要是由空压机在使用中正常磨损引起的,属正常现象;对于出现Ⅱ类喷气印迹且行驶时间或里程在以上两种情况以外的车辆,应定期检查,避免窜油恶化后,损坏其他零部件。

表1 窜油测量印迹对比样本

3 设计改进与台架试验

为了降低或避免空压机窜油的影响,在制动系统设计改进时,应满足下列原则:

1)由于空压机进气管多采用胶管,所以应远离发动机涡轮和排气管布置,避免烘烤后管路变软发瘪。为提高进气效率,进气管内径推荐至少为Φ27mm且尽量不用90°弯头。装配前,使胶管在-8 kPa±0.5 kPa真空度下保持3min,胶管外部不应发生明显的塌陷和变形;在88 kPa的压力下保持5min,胶管外径变化量不大于1.6mm。

2)控制出气管走向。应保证从出气口至APU进气口的空压机出气管路走向逐步降低,避免形成U形弯曲管路,造成冷却的润滑油、水分和杂质等沉积或结冰,阻塞管路,无法避免时,应保证局部最低位置管路长度需大于50mm。

3)降低APU进气口温度,使之小于50℃,瞬间最大值不超过65℃。当APU距离空压机空间布置距离较近时,应通过盘旋空压机出气管等方式提高管路长度,以便散热且管路走向应远离发动机排气管。通常情况下,当空压机至APU进气口的管路长度达到6m以上时,便可保证进气温度低于上述建议值。

4)在匹配空压机规格时,应满足GB 12676-2014中第C.1.2.3条对充气时间的要求[11],并选择稍大排量的空压机。由于现代商用车中,还装备有SCR系统、离合助力缸等耗气装置,安全系数过小将使空压机负荷率增加,可靠性降低。

5)空压机设计方面,通过对比国外WABCO、KNORR等空压机产品,可在下列几个方面对活塞与活塞环进行改进:将活塞裙部由原来的锥形椭圆结构改成鼓形椭圆结构,同时合理地减小配合间隙;为了提高活塞气环的耐磨性,采用氮化处理;改进油环,采用新型的钢带组合环取代铸铁环;优化回油孔,除了在油环槽侧壁设计回油孔外,在活塞的裙部处油环槽的下部也增加回油孔,使油环下部刮下的机油快速流回曲轴箱。

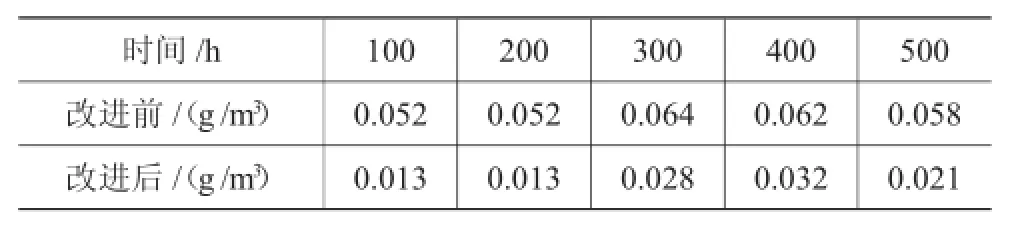

通过对空压机和制动系统的改进,依据QC/T 29078中的方法[9],分别对改进前和改进后的空压机进行500 h耐久性台架试验,测得的排油量如表2所示。从测量数据可以看出,经过改进后的空压机,其窜油量得到明显改善,都满足行标值0.08 g/m3的要求。

表2 空压机排油量试验值对比

4 结束语

以某中型商用车制动系统为例,针对空压机的故障与失效模式,提出了一套适用于商用车的空压机窜油分析和测量方法。同时,结合设计经验与试验数据,总结了在制动系统设计中应注意的设计原则,对比测量改进前后的空压机台架试验数据并验证了改进效果。

[1]王仪林,杨俊武.柴油机用空压泵的性能改善[J].柴油机设计与制造,2013,19(2):24-28.

[2]岳仲清.红旗牌轿车空气压缩机漏油问题的探讨[J].汽车技术,1990(6):52-55.

[3]陈家瑞,汽车构造[M].北京:机械工业出版社,2005.

[4]WP Fornof.Compressor Oil Carryover and Its Effect on the Pneumatic System.SAE Technical Paper,1999-01-3768:2.

[5]HK Gangwar,et al.Air Compressor Duty Cycle Reduction in Passenger Bus Application.SAE Technical Paper,2015-01-0139:1.

[6]刘桂华.车用空气压缩机品质改进的研究[D].长春:吉林大学,2008.

[7]乔善智.车用空压机的窜油问题[J].压缩机技术,1993(4):29-34.

[8]环境保护部.水质石油类和动植物油类的测定红外分光光度法:HJ637-2012[S].北京:中国标准出版社,2012:6.

[9]全国汽车标准化技术委员会.汽车用空气压缩机技术条件: QC/T 29078-1992[S].北京:中国标准出版社,1993:1.

[10]郝永明.空压机的故障分析及检测[J].汽车与配件,2007(52): 44-45.

[11]全国汽车标准化技术委员会.商用车辆和挂车制动系统技术要求及试验方法:GB 12676-2014[S].北京:中国标准出版社,2015:7.

修改稿日期:2016-05-09

OilExpellingAnalysisandDesign Im provementofAirCom pressoron CommercialVehicles

Liu Shuai,Leng Biao,Ma Qun,Guan Renmei

(China FAW Group Corporation R&D Center,Changchun 130011,China)

According to the structure and characteristics of the pneumatic braking system on commercial vehicles,the authorsanalyze themain factorswhich lead the air compressor to oil expelling of commercialvehicles,and give outan easy and effectivemethod used tomeasure themassofoilexpelling.To reduce or even solve theoilexpelling problem,they sum up the design principles thatshould be paid attention to in the design ofpneumatic braking system.In the end,theeffectivenessof the improvementdesign isverified by comparativelyanalyzing thebench testdataof theair compressorbefore and after improvement.

oilexpellinganalysis;commercialvehicle;air compressor;design improvement

U464.141

B

1006-3331(2016)05-0055-04

柳帅(1985-),男,硕士;工程师;主要从事车辆底盘制动系统设计与开发工作。