电机控制器IGBT散热器的分析与改进

2016-11-09曾鹏言艳毛杨洪波陈竹王钱超

曾鹏,言艳毛,杨洪波,陈竹,王钱超

(湖南中车时代电动汽车股份有限公司,湖南株洲412007)

电机控制器IGBT散热器的分析与改进

曾鹏,言艳毛,杨洪波,陈竹,王钱超

(湖南中车时代电动汽车股份有限公司,湖南株洲412007)

对试制的散热器进行热阻试验,采用计算流体动力学分析软件FJUENT进行流-固-热耦合仿真分析,并得到试验验证。利用验证后的仿真模型、边界条件及所设参数对改进后的散热器进行仿真分析,并对

其中最好方案进行热阻试验,验证改进效果。

电机控制器;散热器;IGBT;FJUENT

电机控制器是电动汽车动力系统的主要控制单元[1],具有要求控制精度高、可靠性高、防护等级高、结构紧凑等特点。IGBT是电机控制器的核心功率元件,其在工作过程中会产生大量的热损耗,如果热量不能够被及时带走而在控制器内部集聚,将会使IGBT的工作能力和稳定性下降,甚至炸裂[2]。而IGBT所发出的热量绝大部分需要散热器传递到外部环境。因此,散热器性能的好坏对电机控制器的工作性能有着重要的影响。

传统的散热器设计主要根据经验和有限的计算公式,并通过不断试验验证来完成整个散热器的开发,导致其生产周期长、成本高。近年来,随着计算机和软件技术的飞速发展,出现了很多成熟的商用热设计仿真软件,在解决散热器的热流固耦合问题上发挥了重要作用[3]。本文运用PROE与FLUENT热流动分析软件,建立电机控制器的散热器仿真模型,并通过试验验证了仿真分析的准确性;同时,基于该仿真模型对不同翅片数量、高度、宽度的散热器进行分析,优化出一个散热效果最好的模型,最后再对改进后的散热器进行热阻试验,验证改进后的效果。

1 散热器结构及热阻试验

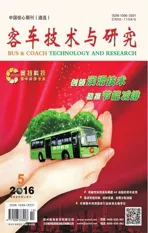

电机控制器的散热器结构示意图如图1所示,IGBT安装在基板上,将热量传导给翅片,翅片表面与冷却液接触,通过对流换热把热量交换给冷却液,最后热量被释放到外界环境中。散热器内冷热介质的流动和热传导过程可分为4个过程:散热器固体域内部的热传导过程;冷却液与散热器固体表面之间的对流换热过程;冷却液在散热器水腔内的流动过程;散热器外表面通过辐射与空气的对流的散热过程。但是对于液冷的强迫对流换热,辐射与空气自然对流换热所占的比例非常小,可以忽略[4]。故该问题属于流体流动、流固对流换热和固体热传导等多物理场耦合过程。

图1 散热器结构示意图

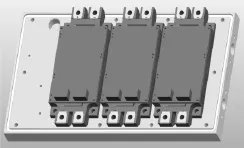

本文中方案1散热器的外形尺寸为280mm×160 mm×20mm,为了简化计算模型、加快计算速度,删除了一些对计算结果与精度影响很小的结构,包括密封槽、外部倒圆角及若干螺栓孔。共有3个IGBT装在散热器表面,如图2所示,内部水腔的布置图见图3。

图2 IGBT安装图

图3 方案1冷却板水腔布置图

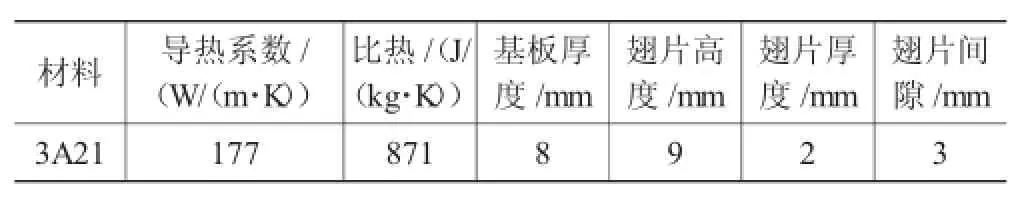

方案1散热器的材料及主要结构参数见表1,主要工作参数如下:冷却介质为水,冷却液流量:10 L/min,单个IGBT发热功率:548W,单个IGBT与散热器接触面积为7 485mm2。

表1 散热器材料性能参数及主要结构参数

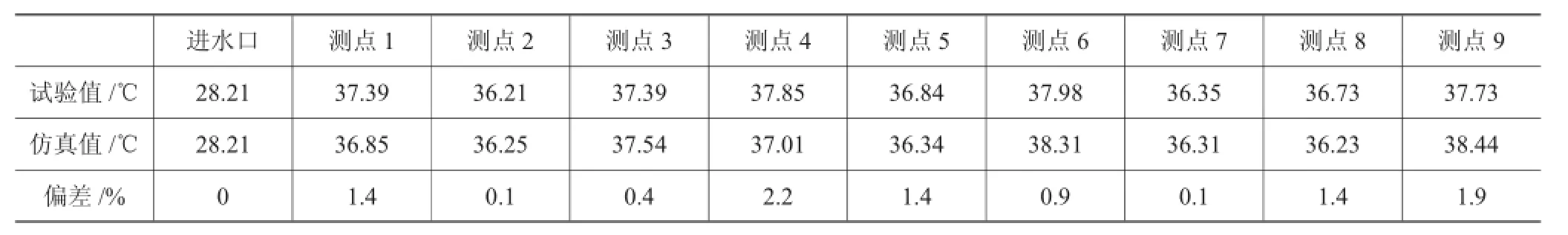

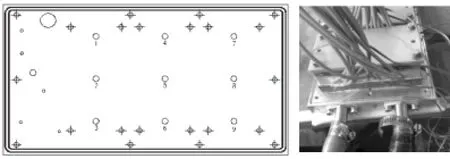

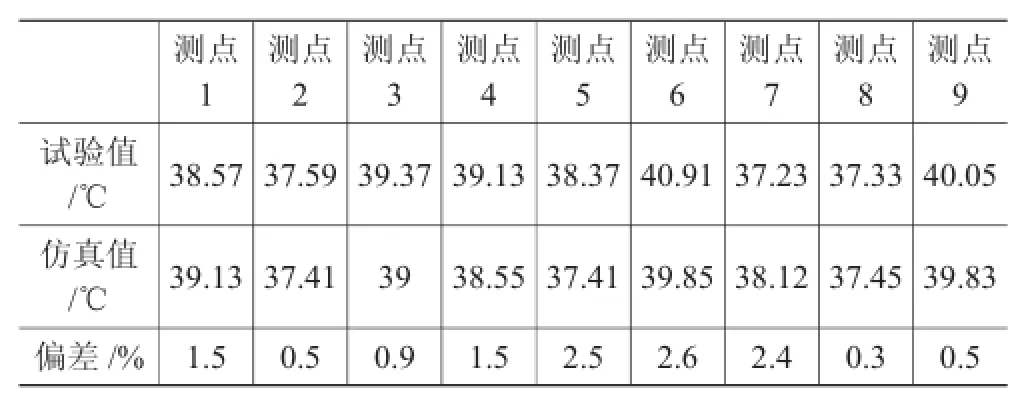

根据GB/T 8446.2-2004《电力半导体器件用散热器第2部分:热阻和流阻测试方法》,使用与IGBT尺寸相同的发热模块代替IGBT,发热模块内置发热电阻[5],通过调节电压和电流来控制发热功率,通过调节进水管阀门来调节冷却液流量[6]。在散热器表面均匀布置9个Pt100热电偶,如图4所示。

表2 方案1散热器热阻试验与仿真分析的温度值数据对比

图4 热电偶布置图

在试验前对热电偶在0℃和100℃进行校准,选取符合精度的热电偶进行温度测量。然后对方案1散热器进行热阻试验,试验数据见表2中相关部分,试验时冷却液流量为10 L/min。

2 仿真分析

散热器流动与传热特性主要受腔体内流动的影响,因而在分析计算中,忽略冷却腔进口段和出口段对整体特征参数的影响,并假定流动在进口段和出口段充分发展。

由于散热器内部结构较复杂,很难将整个散热器模型全部划分为六面体结构网格,故使用ANSYS网格划分工具将流动区域划分为均匀网格尺寸0.8mm的四面体网格,将固体区域划分为均匀网格尺寸1mm的四面体网格。整体单元数约为500万个。

输出网格到Fluent中,选择标准k-ε湍流模型,壁面附近采用标准壁面函数方法处理;采用SIMPLE算法求解压力-速度耦合,动量、能量、湍流动能和湍流耗散率离散格式均取一阶迎风差分格式。

为了能使仿真分析结果与试验结果具有可对比性,在仿真分析中设置冷却液进口温度为试验中测量的进水温度,出口设置为大气压[6],所有与环境空气接触面设置为绝热面。散热器表面温度分布仿真分析结果如图5所示。提取相同位置的温度仿真值与试验值进行对比,如表2所示。

图5 散热器表面温度云图

可以看出,仿真分析值与试验实测值的偏差较小,说明在仿真分析中建立的模型、设置的边界条件和所取的参数是合理的,因此可以将此仿真分析用于散热器的优化改进。

3 散热器结构优化改进

衡量散热器性能好坏的主要参数为流阻和热阻,流阻定义为:散热器两端规定点的冷却液的压力差,单位为Pa,试验时可直接由压差计读出,本文中流阻为散热器冷却液进、出口处压力差;热阻定义为:在热平衡时,散热器表面上规定点温度对冷却介质规定点温度之差与产生这两点温度差的耗散功率之比,如下式:

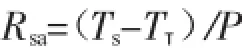

式中:Rsa为散热器热阻,℃/W;P为发热功率,W;Ts为散热器表面上规定点温度,℃;Tτ为冷却介质进口规定点温度,℃。

其中热阻直接影响的是被散热元件的工作温度,而流阻主要影响的是为散热器提供冷却液的水泵的能耗,理想情况下希望流阻与热阻值都越小越好。但是在实际工程运用中,大部分情况下流阻与热阻的优化是相互矛盾的,即降低流阻会提高热阻,降低热阻就会提高流阻。因此,热阻才是衡量散热器性能优劣的本质参数,降低热阻是散热器设计的最终目的,不能抛开热阻去优化流阻,所以在散热器的设计中通常要求的是设定一个流阻的上限(例如流阻不大于30 kPa),热阻值越小越好。故在本文中,所有散热器的优化改进都以降低热阻为目标。

在电机控制器额定温度运行工况中,发热功率为常数值,冷却水进口温度值也可认为是定常值,故降低散热器表面温度是减小热阻的有效途径。而表面温度是由散热器固体区域间的热传导和冷却液与散热器接触面之间的热对流共同作用决定的,热传导现象遵循傅里叶定律[7],如下式:

式中:Q为导热热流量,W;λ为导热系数,W/(m·K);A为导热面积,m2;dt/dx为沿热量传递方向的温度变化率。对流换热基本计算公式为牛顿冷却公式:

式中:Q为对流换热量,W;h为对流换热系数,W/(m2·K);A为对流换热面积,m2;Δt为固体表面与流体的温差。

针对本文中的分析,结合理论公式,要想减小热阻需从以下几个方面入手:减小IGBT散热面与冷却液的距离,即散热器顶面厚度;增加对流换热面积;加强对流换热系数(增加冷却液流速)。

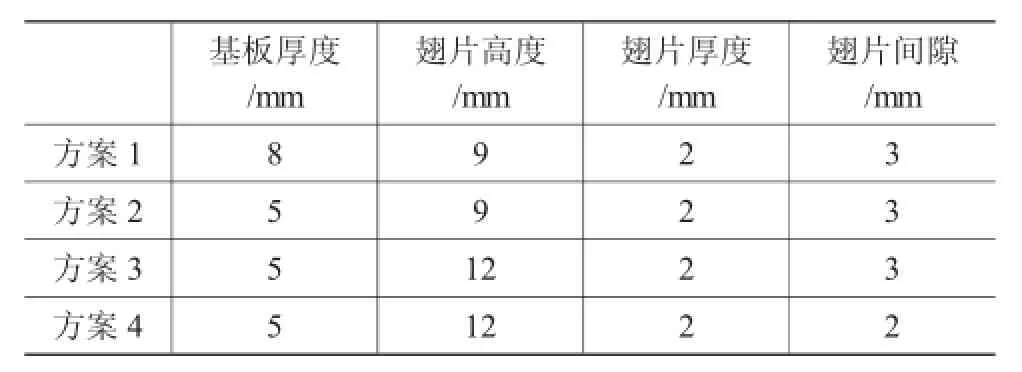

遵照以上散热器的优化改进原则,在散热器外形尺寸不改变的情况下,通过改变翅片厚度、高度、翅片间隙[8]与基板厚度值,另建立了3种散热器模型,分别为方案2、方案3和方案4,详细结构尺寸对比见表3。4种方案的结构相同,只是部分尺寸不同。

表3 不同方案散热器主要参数对比

将方案2-4这3种散热器用前文中验证好的仿真模型进行仿真分析,对结果进行对比分析,散热器表面温度分布如图6所示。

图6 10 L/min工况下不同方案散热器表面温度云图

从图6可以看出,方案4散热器的表面温度最低,说明此方案的散热器散热能力最好。因此按照方案4加工出最新的散热器实物,并进行散热器热阻试验。冷却液流量10 L/min工况下温度值试验数据与模拟值对比见表4。

表4 方案4散热器热阻试验与仿真分析的温度值数据对比

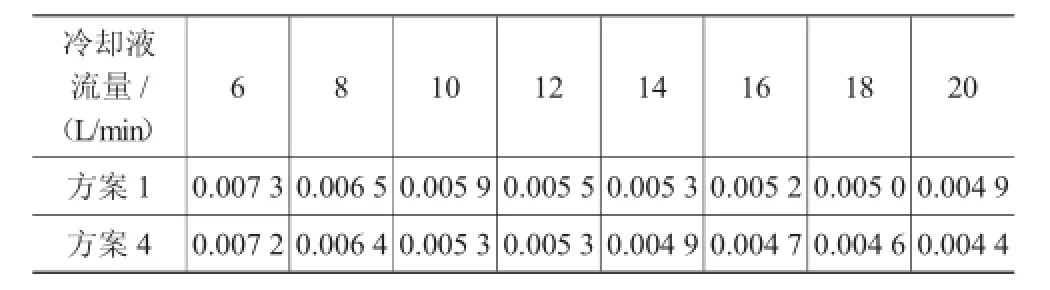

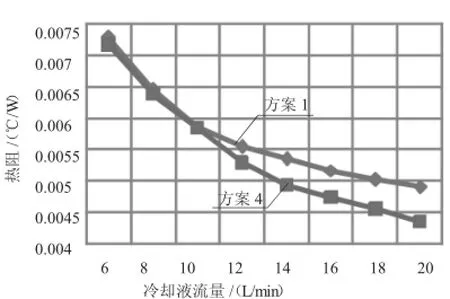

最后,对比分析方案1与方案4在不同冷却液流量工况下的热阻值,如表5和图7所示。

表5 方案1与方案4散热器不同流量工况下的热阻试验数据对比℃/W

图7 方案1与方案4散热器热阻试验数据对比

从表5中可以看出,方案4散热器较方案1散热器各流量工况下的热阻都有所降低,达到了对散热器进行优化改进的目的。流量越大流阻相差越明显,这是由于冷却液流量在由小变大的过程中,流动状态由稳定的层流逐渐转变为不稳定的紊流,流量越大,紊流越强烈,散热效果越好[9-10]。

4 结论

通过对电机控制器IGBT散热器进行热仿真分析及热阻试验,证明仿真分析可应用于实际工程问题,能够缩短开发周期、节省研发成本。热阻是衡量散热器性能好坏的主要参数,通过调整基板厚度、翅片的高厚与翅片间隙,能够调整散热器热阻值,从而达到优化改进散热器的目的。

[1]崔胜民.新能源汽车技术[M].北京:北京大学出版社,2014.

[2]张新鹏,张广泰,张辉亮,等.螺旋流道水冷IGBT散热器数值模拟及试验研究[J].电力电子技术,2014,48(2):71-73.

[3]任国峰,田丰,张树梅,等.汽车控制器的热设计研究[J].汽车技术,2014,45(10):1-3.

[4]李玉宝,王建萍,吕召会.矩形肋片散热器几何参数对散热的影响分析[J].电子机械工程,2012,28(2):4-7.

[5]西安电力电子技术研究所.电力半导体器件用散热器:第2部分热阻和流阻测试方法:GB/T 8446.2-2004[S].北京:中国标准出版社,2004:2.

[6]王雄,马伯乐,陈明翊,等.轨道车辆大功率IGBT散热器的热设计与试验研究[J].机车电传动,2012,35(4):71-73.

[7]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[8]王经.传热学与流体力学基础[M].上海:上海交通大学出版社,2007.

[9]徐德好.微通道液冷冷板设计与优化[J].电子机械工程,2006,22(2):14-18.

[10]张兆顺,崔桂香.流体力学[M].2版.北京:清华大学出版社,2006.

修改稿日期:2016-07-28

Analysisand Im provement on IGBT Radiator ofM otor Controller System

ZengPeng,Yan Yanmao,Yang Hongbo,Chen Zhu,WangQianchao

(Hunan CRRCTimes Electric Vehicle Co.,Ltd,Zhuzhou 412007,China)

First,the thermal resistanceexperiment iscarried out fora trialmade radiator,and the computational fluid dynamic software FLUENT isused tosimulate the couplinganalysis,the accuracy of thesimulation results isverified by theexperimentaldata.Then,the improved radiator issimulated and analyzed byusing theverified simulation model,boundary conditionsand design parameters.Finally,the authors verify the cooling effectof the best scheme among the improved radiatorsby thermal resistanceexperiment.

motor controller;radiator;IGBT;FLUENT

U469.72;U463.6

B

1006-3331(2016)05-0048-04

曾鹏(1988-),男,主要从事电驱动产品结构设计与研发工作。