纯电动客车轻量化设计方法研究

2016-11-09王亮余英俊余健

王亮,余英俊,余健

(金龙联合汽车工业(苏州)有限公司,江苏苏州215123)

纯电动客车轻量化设计方法研究

王亮,余英俊,余健

(金龙联合汽车工业(苏州)有限公司,江苏苏州215123)

为提高纯电动客车的续驶里程,以某款纯电动客车底架为例进行轻量化设计。基于HyperWorks仿真平台,采用梁壳混合模型对客车底架进行拓扑优化;采用梁单元模型进行底架矩形方钢尺寸优化;采用整车壳单元模型验证拓扑优化以及尺寸优化结果。为客车轻量化设计提供一种方法。

纯电动客车;拓扑和尺寸优化;轻量化设计方法

随着国家对电动汽车的大力推广,车企们争先恐后地推出新能源产品,一些电动客车的整车骨架基本上延续了传统客车结构,这就使得电动客车的续驶里程降低。因此,轻量化的车身结构对增强电动汽车的续航能力尤为重要。

由于壳单元模型的精度高于梁单元模型,因此目前客车设计中,主要采用壳单元模型进行有限元分析[1-4]。但是由于梁单元模型能够快速修改结构、能够进行矩形方钢规格优化[5-7],因此,梁单元模型的常用于结构的尺寸优化。本文以某款纯电动客车的底架为研究对象,通过拓扑优化确定底架材料的分布,采用梁单元模型进行尺寸优化,获得底架的矩形方钢规格,通过壳单元模型验证拓扑优化和梁单元优化的效果,为客车的轻量化设计提供一种系统的设计方法。

1 客车底架拓扑优化

1.1拓扑优化模型建立

该骨架结构是由不同规格的方钢焊接而成的鸟笼式结构。底架部分主要采用高强钢,其它骨架以Q345低盒金钢为主,部分小规格方钢及板类零件为Q235低碳钢。材料力学性能参数如表1所示。

表1 材料参数

为探索底架材料的合理分布,建立了整车的梁壳混合模型,拓扑优化的设计区域(即底架部分)采用壳单元模型,其余车身骨架采用梁单元模型。

模型中壳单元用于拓扑优化,壳单元与梁单元模型之间的连接方式为RBE2。由于该款客车的底架除驾驶室位置以外,基本上为左右对称结构,因此,在拓扑优化时,需要进行对称约束。由于驾驶室部分结构并没有承受主要荷载,而且驾驶区域结构布置与传统车基本一致,因此,在进行优化时,主要考虑除驾驶室以外的底架材料分布,拓扑优化模型如图1所示。

图1 拓扑优化模型

1.2载荷施加及工况设置

乘坐区:座椅+乘客的质量为75 kg/人;站立区:乘员的质量按平均65 kg/人计算,均采用等效质量均匀分布在相应的单元节点上,站立区按照8人/m2计算;客车的主要大件质量分布情况如下:空暖300 kg,电机333 kg,转向机39.2 kg,电池2 072 kg,风道221.5 kg,乘客门194.46 kg,蒙皮508 kg。

工况设置:弯曲工况,约束4个轮胎接地点x、y、z方向平动自由度,整车z向-1 g加速度;扭转工况,左前轮释放所有自由度,约束其他3个轮胎接地点x、y、z方向平动自由度,整车z向-1 g加速度。

1.3拓扑优化分析

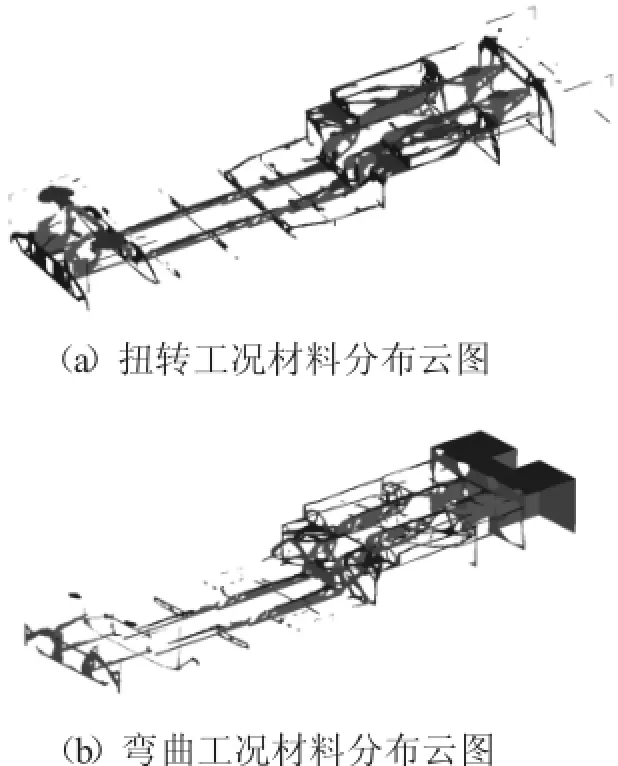

以材料分布为优化对象,通过拓扑优化[8],可以在均匀分布材料的设计空间中找到最佳的布置方案。底架优化后的材料分布云图如图2所示。

图2 拓扑优化结果

由拓扑优化结果可知:弯曲工况下底架的材料主要分布在纵梁以及乘客门下部后段区域;扭转工况下底架的材料除了弯曲工况下材料分布区域外,在底架中段区域材料分布相对较多。

2 梁单元搭建及尺寸优化

为探寻底架矩形方钢的规格,在拓扑优化模型基础上,搭建底架的梁单元模型。

2.1梁单元模型搭建

梁单元建模时,需要对客车的车身结构进行必要的简化处理[9]:忽略焊接对结构的影响,由于建立的是梁单元模型,并不能准确模拟焊接位置的特性,因此焊接处的应力对实际的指导意义不大;忽略了空调等附件的安装底座,通过耦合将空调与顶棚进行连接;悬架采用1D BAR和弹簧单元组合模拟;梁单元之间的连接方式为节点相连;错位梁单元之间的连接采用刚性连接。

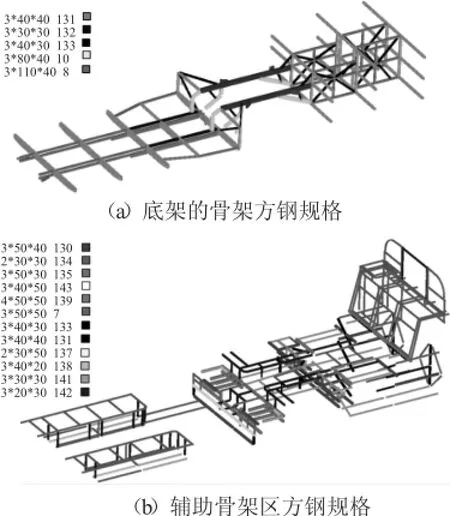

综合弯曲、扭转两个工况的底架拓扑优化结果,结合底架初始结构,建立底架模型,并将底架模型与车身5大片梁单元模型重新装配连接,建立尺寸优化模型,如图3所示。2.2梁单元尺寸优化

图3 尺寸优化模型

在处理实际问题时,衡量产品质量的依据往往是满意性而不是最优性。本文基于满意度原理,以弯曲工况和扭转工况的整车柔度为设计变量,建立多目标满意度优化函数。在满意度理论中,一个非常重要的问题是满意度函数的建立,一些学者曾给出过满意度函数的表示形式[10-13]。

在对产品进行多目标满意度优化时,设定2个评价指标,w1,w2分别为相应的权重,第i个评价指标与第j个评价指标间的相对重要程度表示为wij=wi/wj;则权重的判断矩阵为,则权重向量w=[w1,w2],最后对评价指标权重作归一化处理。

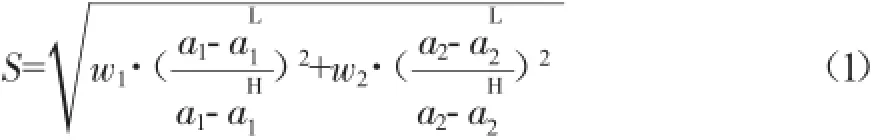

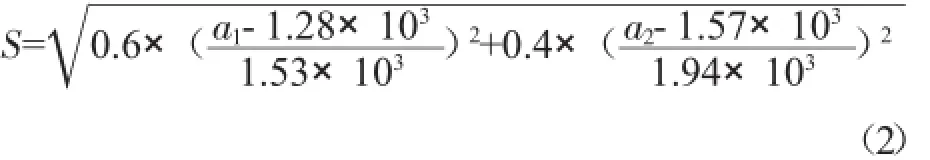

根据目标函数的分布特征情况,建立各评价指标的满意度函数为:

式中:w1,w2分别为弯曲和扭转工况的权重系数,分别取值0.6和0.4;a1,a2分别为弯曲和扭转工况下的整车柔度分别为弯曲和扭转工况下的整车最小柔度;分别为弯曲和扭转工况下的整车最大柔度。

在HyperWorks中定义优化变量,设置优化边界条件以及目标函数,本次优化目标主要是降低车身的弯扭柔度,为此目标函数定义如下:

式中:1.28×103和1.57×103数值分别对应着弯曲工况和扭转工况下,所有优化方钢规格尺寸取优化上限值时,对应的整车柔度值;1.53×103和1.94×103数值分别对应着弯曲工况和扭转工况下,所有优化方钢规格尺寸取优化下限值时,对应的整车柔度值。

2.3尺寸优化结果分析

通过尺寸优化后获得底架优化区域方钢的规格尺寸,由于考虑到优化结果的可实施性,对优化结果做了以下两点处理:针对规格明显减小的方钢,为保证连接一致性,对方钢进行规格不变,减小方钢厚度;针对规格变大的方钢,在保证连接一致性的情况下尽量使用优化后的大规格方钢,但如果优化后的方钢规格与周边骨架反差过大则适当减小规格、增加壁厚,实现减重102 kg,优化后模型的规格如图4所示。

图4 尺寸优化结果

3 壳单元模型的刚度、强度分析

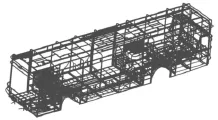

为验证拓扑优化以及尺寸优化结果的有效性,建立整车的壳单元模型,进行刚度和强度分析。

3.1壳单元模型建立

将三维模型导入HyperWorks中,利用HyperWorks平台的快速抽取中面技术,对几何模型抽取中面。将抽取后的中面模型进行几何处理,主要有检查模型的完整性;分离连接处的共用边。

将模型进行网格划分以及焊接,网格数为590 779;网格以四边形网格为主,在过渡区插入一定数量的三角形网格,网格基本尺寸大小为10mm,如图5所示。

图5 壳单元模型

3.2工况设置及载荷施加

本次分析[14]弯曲、转向、制动和扭转4种工况,各工况约束及加载如下:

1)约束。约束4个轮胎接地点x、y、z方向平动自由度。

2)加载。对于弯曲工况,整车z向-1 g加速度;对于转向工况:整车y向0.3 g,z向-1 g加速度;对于制动工况,整车x向0.6 g,z向-1 g加速度。

3)扭转工况约束及加载。左前右后两个轮胎接地点约束z向平动自由度并向上抬高150mm,其他两个轮胎接地点约束x、y、z方向平动自由度;整车z向加载-1 g加速度。

3.3壳单元模型仿真结果分析

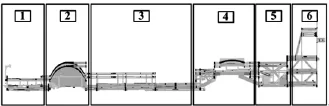

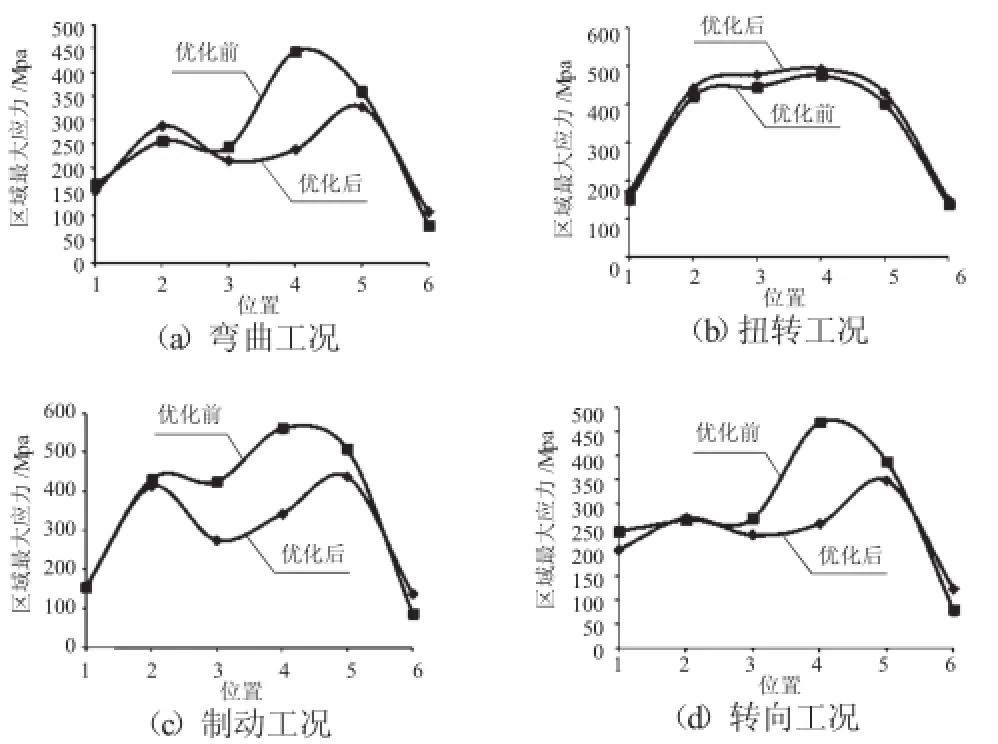

将各工况下壳单元模型提交HyperWorks中的OptiStruct求解器求解,获得整车的应力和变形结果。通过数据分析,对车身底架模型进行区域划分,如图6所示,并对区域内的最大应力进行统计分析,分别获得以上4种工况下底架应力的分布曲线,如图7所示。

图6 划分6大区域

图7 4种工况的应力分布曲线

通过图7可知:优化后结构的应力值分布比较均匀;2-5位置的应力曲线相对比较光滑,应力梯度小;优化后4种工况的最大应力值和应变值明显降低,如表2所示;优化后模型的结构更加合理,对底架结构的改进效果明显。

表2 4种工况最大应力与变形

以上分析说明拓扑优化的结果是可靠的,拓扑优化能够有效地避免应力集中,刚度明显提高。优化后的整车骨架质量减少102 kg,说明梁单元尺寸优化能够有效地降低整车质量。

4 结论

1)通过拓扑优化,梁单元尺寸优化以及壳单元刚度、强度优化等手段对纯电动汽车底架进行轻量化设计,实现减重102 kg,同时刚度、强度明显提升。

2)通过壳单元模型来验证拓扑优化以及梁单元模型的准确性,对提高模型的精度具有一定的指导意义。

3)利用计算机辅助平台,通过组合各种优化方法,实现轻量化设计,为客车的轻量化设计提供一种系统的优化分析方法。

[1]王旭,苏瑞意,范子杰.大客车结构有限元分析及轻量化设计[J].汽车技术,2007(7):28-30.

[2]王延安,赵长金.汽车车身轻量化设计的途径[J].安徽科技,2013(9):44-46.

[3]苏瑞意,桂良进,王旭,等.燃料电池城市客车结构有限元分析与轻量化设计[J].汽车工程,2008,30(12):1009-1102.

[4]刘凯.客车车身六大片骨架的焊接结构以及工艺探讨[J].汽车实用技术,2013(12):104-106.

[5]侯文彬,张红哲,徐金亭,等.基于概念设计的客车车身结构设计与优化系统[J].湖南大学学报:自然科学版,2013,40(10):58-63.

[6]张大千,张天侠,张国胜,等.基于灵敏度分析的客车车身骨架轻量化设计[J].机械强度,2011,33(6):913-920.

[7]管义群.客车有限元建模方法概述[J].客车技术与研究,2006,28(5):13-16.

[8]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007.

[9]熊珍兵,罗会信.基于HyperMesh的有限元前处理技术[J].排灌机械,2006,24(3):35-38.

[10]姚新胜,黄洪钟,周仲荣,等.基于广义满意度原理的多目标优化理论研究[J].应用科学学报,2002,20(3):275-281.

[11]白涛,李中凯.基于模糊Kano模型的顾客需求重要度计算方法[J].中国机械工程,2012,23(8):975-980.

[12]张静,李柏林,刘永均.基于AHP的多学科设计优化可行解的满意评价方法[J].中国机械工程,2009(8):993-995.

[13]黄洪钟,姚新胜,周仲荣,等.满意度原理研究与应用的现状与展望[J].控制与决策,2003,18(6):641-645.

[14]兰凤崇,陈吉清,J.Lin.承载式车身结构的强度刚度及模态的有限元分析[J].机械科学与技术,2006(3):367-370.

修改稿日期:2016-07-29

Research on Lightweight Design M ethod for PureElectric Buses

Wang Liang,Yu Yingjun,Yu Jian

(Higer BusCompany Limited,Suzhou 215123,China)

To improve thedriving range ofpure electric buses,the article illustrates the lightweightdesign by taking apure electric buschassisasan example.Based on HyperWorks simulation platform,thebeam and shellmix-model isused for the bus chassis topology optimization,the beam elementmodel isused for thesizeoptimization of the vehicle chassis rectangular square steel,and the topology optimization and size optimization resultsare verified by using the shellelementmodel.Thisprovidesamethod forbus lightweightdesign.

pure electric bus;topology and size optimization;lightweightdesignmethod

U469.72;U463.83+1

A

1006-3331(2016)05-0004-04

王亮(1989-),男,硕士;CAE工程师;主要从事客车车身结构设计研究工作。