穿层钻孔水力冲孔消突技术的应用研究

2016-11-08陈珂程磊

陈 珂 程 磊

(1.河南理工大学安全科学与工程学院;2.河南神火集团有限公司薛湖煤矿)

穿层钻孔水力冲孔消突技术的应用研究

陈 珂1,2程 磊1

(1.河南理工大学安全科学与工程学院;2.河南神火集团有限公司薛湖煤矿)

由于薛湖煤矿煤层透气性较低,且原始煤层瓦斯预抽效果较差,抽放达标周期长,为提高突出煤层的透气性,该矿在2306机巷实施了煤层底板穿层钻孔水力冲孔强化瓦斯抽采消突技术,介绍了该项技术的施工工艺、冲孔工艺及冲孔增透瓦斯抽采消突成果。结果表明,该技术有效的增加了煤体的孔隙率,提高了煤体的湿润度、透水性和可塑性,改变了煤体的物理力学特性,瓦斯抽放率得到了较大提高,有效地解决了措施施工和掘进相对集中的问题,为突出矿井的高产高效生产提供了理论依据和实践经验。

底板抽放巷 穿层钻孔抽放 消突 水力冲孔 透气性

在煤矿开采过程中,随着开采深度的增加和开采强度的增大,煤与瓦斯突出成为矿井生产过程中的主要灾害之一,并伴随有防治困难、灾害损失严重和灾害强度大的特点,导致原有的卸压钻孔、释放钻孔等已不能有效的解决措施施工和掘进相对集中的问题,使得采掘相对失调[1]。根据现场应用和实践,区域瓦斯治理技术能更好的达到消突和防突效果,薛湖煤矿在煤与瓦斯突出危险区域内施工底抽巷,并利用穿层钻孔进行水力冲孔,使得煤层的瓦斯压力和地应力得到了有效的释放,对煤层进行了有效的区域消突,最终将突出煤层转化为非突煤层,提高了巷道的掘进率。

1 水力冲孔的工作原理

水力冲孔是利用高压水射流冲刷钻孔周边的煤体,并将破碎的煤体排出,使得煤体内部不稳定的地应力和瓦斯压力被打破,激发其释放潜能并造成喷孔,使得瓦斯大量涌出,导致钻孔周边煤体向冲孔形成的空洞自然位移,有效应力得到了降低,进一步释放大量的瓦斯,最终增加了煤体的孔隙率,降低了煤体的容重,增大了煤层透气性,有效地提高了煤体瓦斯抽放量和矿井瓦斯抽放率,最终达到消突和防突的作用[2]。

假设煤体是线弹性、各向同性和均匀的,且作用于煤体的主应力与钻孔中心线平行,即可将水力冲孔模型简化为平面圆孔问题,如图1所示。

图1 煤体水力冲孔力学模型

根据水力压裂的张性破裂原理,当φ=90°时,σφ有最小值。σφ为钻孔煤壁所受的切向应力

(1)

式中,Pb为水压强度。

当孔壁发生破裂时,则σφ=Ts,Ts为煤体的抗拉强度。

可见,当对穿层钻孔实施水力冲孔消突时,因受封孔段长度的约束,不论垂直应力的大小如何,初始破裂应力总是铅直的,且垂直于最小水平主应力方向。当铅直裂缝逐渐形成后,因受煤体空间应力场的存在,使得此时的垂直应力转变为最小主应力,导致裂缝发生转向,逐渐衍生成水平裂缝[3]。

2 穿层钻孔水力冲孔增透强化抽采瓦斯试验

2.1 试验地点

2306机巷南邻2306底抽巷,北邻2308工作面,西邻F115断层保护煤柱。该区总体上煤层赋存稳定,结构简单,以贫煤为主,全区可采。煤层总体上呈一走向近东西、倾向北的单斜构造。煤层倾角普遍为-5°~3°,为近水平煤层,平均煤层厚度 2.3 m。根据《河南神火集团有限公司薛湖煤矿建井地质报告》和《薛湖煤矿煤与瓦斯突出危险性鉴定报告》测定数据,薛湖矿主采二2煤层现开采区域实测瓦斯压力0.69~1.35 MPa,巷道标高831 m,煤层抽放影响半径5 m,煤层硬度较大,坚固性系数为0.22~0.405 9,顶底板稳定,煤层透气性系数为0.086 1 m3/(MPa2·d),百米钻孔瓦斯流量衰减系数为1.38 d-1。为强化预抽瓦斯消突效果,煤巷掘进前设计采取2306底抽巷穿层钻孔水力冲孔预抽瓦斯消突技术。

由穿层钻孔水力冲孔机理可得知,初始水压强度Pb应大于煤体所承受的垂直应力

(2)

式中,γ为上覆岩层容重,N/m3;H为埋藏深度,m;ρ为水密度,kg/m3;g为重力加速度,m/s2;h为试验地点距煤层垂距,m。

预计初始水压强度计算Pb=13.394 MPa,因此,可将水力冲孔初始压力设置为13 MPa。

2.2 冲孔工序

2.2.1 准备工作

每排按照设计参数先施工2#孔、4#孔和6#孔,钻孔见煤后穿过煤层,进入煤层顶板0.5 m停钻,并准确记录钻孔见煤点和止煤点长度,待2#孔、4#孔和6#孔冲孔完成后再施工其他钻孔,其他钻孔不再冲孔。

检查乳化液泵的完好情况、管路系统的阀门开启状态、U型卡安装及关键连接部位二次连接情况,并派专人操作乳化液泵。若乳化液泵与冲孔地点距离超过20 m,则必须在乳化液泵和冲孔地点安装点铃和电话,冲孔时以点铃配合电话联系。并在钻孔回风侧0.5~2 m悬挂便携式甲烷检测仪,必须按要求安装孔口防喷装置和钻尾抽装置,并确保联抽可靠。

2.2.2 冲孔作业流程

通知乳化液泵司机开启乳化液泵,待孔口返水后操作钻机开始旋转,根据孔口冲出煤量调整泵压,但应控制钻杆入口处压力不超过15 MPa。泵压调试完成后,操作钻机,使其在一个行程内保持匀速旋转、进退。每米出煤量达到0.3 m3时可缓慢钻进直至孔底,即可更换冲孔孔位或拔钻,但应在钻孔通顺、泄压后不憋水的情况下进行。

加接、拆卸或其他原因停止冲孔时,必须先停泵,待高压系统压力完全泄除后方可进行后续工作。冲孔后要立即下管封孔联抽,清理冲出的煤,做好各项原始记录,并定期观测钻孔瓦斯参数。

2.3 试验设备与工艺

2.3.1 设备选型

钻孔采用ZYW-4000钻机,动力源为乳化液泵和乳化液箱,钻具为高压密封钻杆、冲孔钻头、耐高压水辫,4-φ32×10M-35或4-φ32×5M-35型高压胶管,冲孔时选用清水。

2.3.2 施工工艺

穿层钻孔施工完成→连接乳化液泵→对见煤段冲孔(冲孔压力不应大于15 MPa)→每米见煤段冲出煤量约0.3 m3或钻孔返清水,即可缓慢钻进直至孔底。水力冲孔装置示意图(图2)。

图2 水力冲孔装置示意

钻孔封孔结束后,在ZYW-4000钻机传动下冲孔钻头在钻孔内反复运动,高压水射流对煤体进行反复冲刷,使得破碎的水煤被陆续排出。

3 冲孔施工及施工效果

在2306底抽巷内选择瓦斯残存含量相对高的区域进行水力冲孔试验,冲孔钻孔深度为30~55 m,其中岩孔段25~45 m,煤孔段5~10 m,冲孔水压强度由低到高保持在15 MPa左右,单孔冲孔时间在0.5 h左右。

冲孔过程中通常会出现剧烈的喷孔现象,一般瓦斯涌出量在5.2 m3/min左右,单孔冲出煤量在 2 t 左右。经测量,该钻孔前后20 m范围内瓦斯抽放浓度由10%提高至41.5%,提高4倍以上。煤层容重按照1.44 t/m3计算,冲孔后钻孔孔径扩展至0.18 m,即经过水力冲孔后措施孔径提高了近2倍,抽放半径也由原来的5 m提高至9 m,水力冲孔后,钻孔孔径增大有效充分卸压,瓦斯得到较好的释放,达到了增透提高瓦斯抽放的目的[4]。

4 水力冲孔抽采瓦斯消突效果

4.1 瓦斯抽采情况

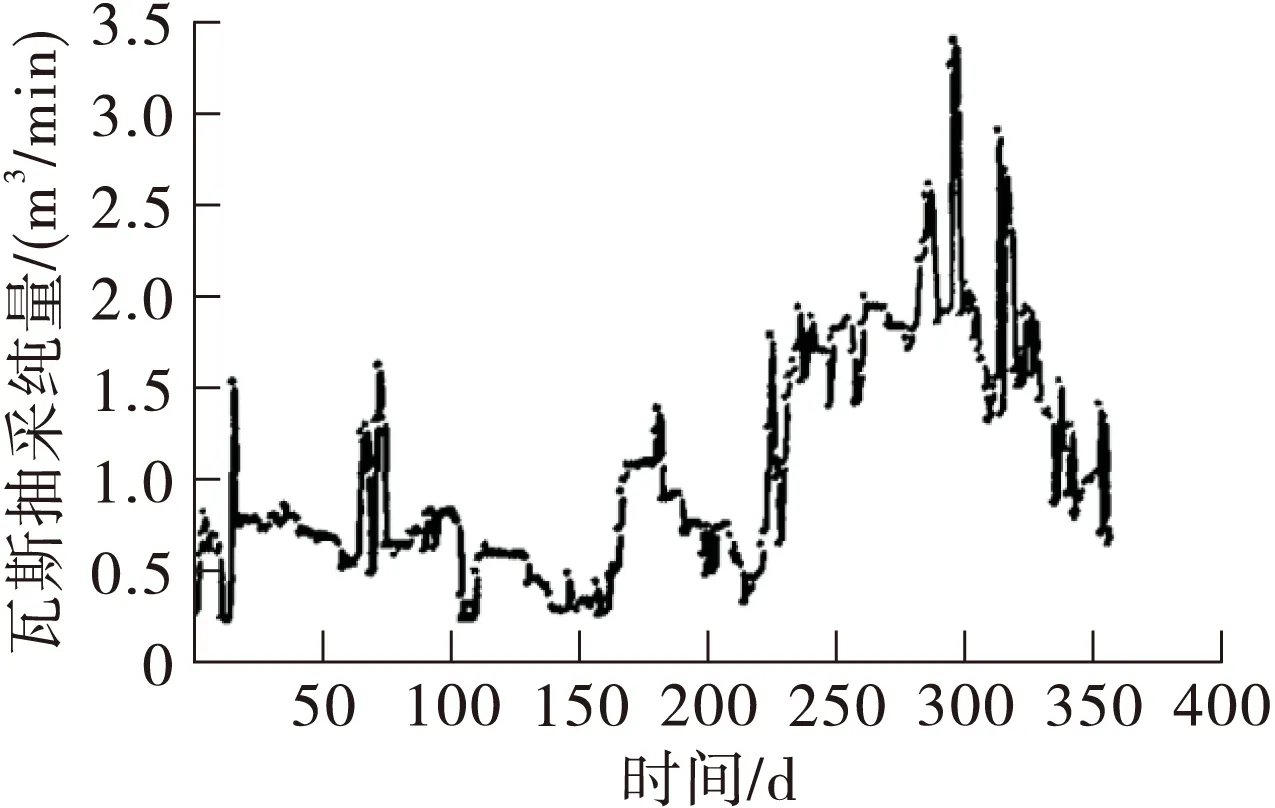

图3为2306底抽巷瓦斯抽采纯量随时间的变化曲线图。试验表明,经水力冲孔后的钻孔,单孔瓦斯抽采纯流量可提高2~3倍,钻孔冲孔增透半径也将增加4 m左右。

4.2 消突效果验证

图4为2306机巷掘进期间钻屑量Smax与瓦斯涌出初速度qmax的变化曲线。从图4看出,2306机巷掘进期间,钻屑量Smax<2.5 kg/m,瓦斯涌出初速度qmax<1.5 L/min,均小于防突规定中的临界值。可见高瓦斯突出低透气性煤层通过水力冲孔强化抽采后,能有效消除煤与瓦斯突出威胁。

图3 2306底抽巷瓦斯抽采纯量

图4 2306机巷掘进期间的钻屑量和瓦斯涌出初速度

图5为2306机巷掘进期间风量与回风流瓦斯浓度变化曲线。可见2306机巷利用底板穿层钻孔水力冲孔强化抽采消突技术,有效降低了煤体瓦斯,使得各项指标均小于防突规定中的临界值,有效解决了高瓦斯低透气性煤层的安全高效掘进问题。

图5 2306机巷掘进期间风量与回风流瓦斯浓度

5 结 论

底抽巷水力冲孔消突技术改变了煤体的物理力学特性,促使工作面区域内煤体的应力分布状态发生了变化,瓦斯抽放率得到了大幅度提高,有效的降低了煤体瓦斯含量,减小了瓦斯赋存压力,消除了发生突出的原动力。

(1)水力冲孔的初始设置水压应超过煤体所能承受的垂直应力,水压应缓慢升高,水压大小应根据巷道围岩情况和煤体强度适当控制。水力冲孔会在煤层中产生大量的次生裂缝,大大提高了煤的透气性;同时裂缝会很好的连通相邻钻孔,化单一钻孔抽采为区域性网络化抽采,大大提高了矿井的瓦斯抽采率。

(2)水力冲孔钻孔封孔深度不得小于10 m,2306底抽巷冲孔后,实测瓦斯抽采纯量提高了2~3倍,钻孔抽放半径增加了4 m左右。

(3)从2306机巷煤巷掘进期间各项指标的效果检验来看,钻屑量Smax<2.5 kg/m,瓦斯涌出初速度qmax<1.5 L/min,回风流瓦斯浓度不超过0.30%,均小于相应临界值。

[1] 李学来,刘见中.瓦斯灾害治理新技术[J].中国安全科学学报,2004(7):101-104.

[2] 姚尚文.高瓦斯低透气性煤层强化增透抽放瓦斯技术研究[D].淮南:安徽理工大学,2005.

[3] 刘明举,孔留安,郝富昌,等.水力冲孔技术在严重突出煤层中的应用[J].煤炭学报,2005,30(4):451-454.

[4] 周世宁,林柏泉.煤层瓦斯赋存与流动理论[M].北京:煤炭工业出版社,1997.

Study and Application on the Gas Outburst Hazard Elimination by Hydraulic Punching in Crossing Holes

Chen Ke1,2Cheng Lei1

(1.Institute of safety science and engineering, Henan University of Technology; 2.Xuehu Coal Mine, Henan Shenhuo Group Corporation Ltd.)

Due to the low permeability,long time operation and poor effect of gas drainage for coalbeds in Xuehu coalmine,the hydraulic punching in crossing holes of floor roadway in the 2306 pannel in Xuehu coal mine is applied to improve the effect of gas drainage.The wear layer drilling holes arrangement design of hydraulic fracturing extraction is analyzed in detail from the aspects of drilling,fracturing process and fracturing anti-reflection extraction gas outburst elimination effect.The results show that the coal porosity,plasticity,moisture and water permeability are improved by the application of the hydraulic punching technique in cross-measure boreholes,besides that,the physical and mechanical properties of coal are also changed,the gas drainage rate is improved obviously.Therefore,the problems of the concentration of construction and excavation,the study results of the paper can provide the practical experience and theoretical basis for the ensuring the high yield and efficiency of coal mine.

Drainage lane of floor,Drainage of crossing hole,Outburst hazard elimination,Hydraulic punching,Permeability

2016-06-23)

陈 珂(1976—),男,矿长,476600 河南省永城市薛湖镇。