引洮单护盾TBM适应性改造分析

2016-11-05王纯亮

王 纯 亮

(中铁隧道股份有限公司,河南 郑州 450000)

引洮单护盾TBM适应性改造分析

王 纯 亮

(中铁隧道股份有限公司,河南 郑州450000)

分析了引洮供水一期7号隧洞使用的单护盾TBM在砂层掘进中遭遇卡机的原因,结合工程地质的适应性,对TBM的刀盘和盾体进行了改造,并阐述了具体的改造方式,指出改造后的TBM能适应后续的地层特性,解决了TBM扩挖、滚动和防卡等问题。

隧洞,TBM,刀盘,盾体

0 引言

引洮供水一期工程总干渠7号隧洞工程位于甘肃省渭源县境内,隧洞全长17 286 m。设计断面圆形,主要采用单护盾TBM施工。设计开挖直径5.75 m。7号隧洞位于白垩系、上第三系地层之中。隧洞地质条件极其复杂,围岩相变剧烈。隧洞稳定性较差,岩性以软岩、极软岩为主,局部洞段地下水活动强烈,地下水具多层结构,具有承压性,地下水受构造、地层岩性控制,分布与富集变化较大。

TBM选用沈重与NFM联合制造的单护盾施工。TBM从隧洞出口向隧洞进口施工,当TBM掘进2 800 m后遭遇饱水疏松砂岩,出现突泥涌沙导致TBM盾体内部被泥沙掩埋。机器恢复后盾体姿态严重下栽,盾体被泥沙包裹推力较大,安装的管片破损严重,导致TBM掘进受阻。最终决定将TBM后配套拆除至进口,从隧洞进口向隧洞出口方向施工。由于TBM刀盘和盾体无法从隧洞拆除,进口施工采用新的刀盘和盾体。

结合TBM在出口的施工和进口的地质情况,对新的刀盘和盾体设计做了改进。改进后的刀盘和盾体更加适应本工程地质,使施工连续稳产高产。

1 刀盘改造分析

1.1刀盘掘进双向旋转

在掘进的过程中,盾体受到反作用力产生滚动。由于刀盘在掘进的过程中只能顺时针旋转,盾体一直为逆时针滚动。为了抑制盾体的滚动,须调整推进油缸的角度。这样推进油缸就会产生一个圆周方向的力作用在管片上,直接导致管片滚动。只有刀盘在掘进过程中采用双向旋转,才能解决管片滚动问题。

刀盘在设计时采用了双向刮碴口。

双向刮碴口的出碴,TBM在掘进过程中可以双向旋转,这样便不需要调节推进油缸的角度,而是利用刀盘的双向旋转来调整盾体的滚动。有效的解决了不能打扭矩高贯入度掘进的问题。

1.2边刀布置方式

原刀盘设计共计42把刀具。中心刀为4把双刃滚刀,正滚刀31把,边刀3把。刀号M40号,M41号和M42号为边刀,在最外圈同一轨迹上。后因刀盘在制造时刀具轨迹出现偏差,后将M39号刀具的开挖半径调整为2 887.5 mm,M42号刀具开挖半径调整为2 902 mm。经过调整后正常开挖时,最外圈为2把边刀,即M40号和M41号。M39号和M42号作为连续掘进扩挖刀具,平时不安装刀具,若需要扩挖时再安装刀具。

新的刀盘设计为39把刀具。中心刀为4把双刃滚刀,正滚刀30把,边刀1把。

1.3边刀扩挖形式

原刀盘M39号,M41号和M42号刀座设计为可移动刀座(见图1)。刀座与刀盘采用螺栓连接。若需要扩挖时,拆除连接螺栓,再将刀座移动到所需的开挖半径位置。

由于原刀盘在工厂制造时出现刀具轨迹偏差,后将M39号和M42号移动刀座固定在开挖半径为2 887.5 mm和2 902 mm的位置。正常掘进时M39号和M42号刀孔不安装刀具,用钢板将刀孔封住。若需要扩挖时,在此刀孔安装刀具即可。

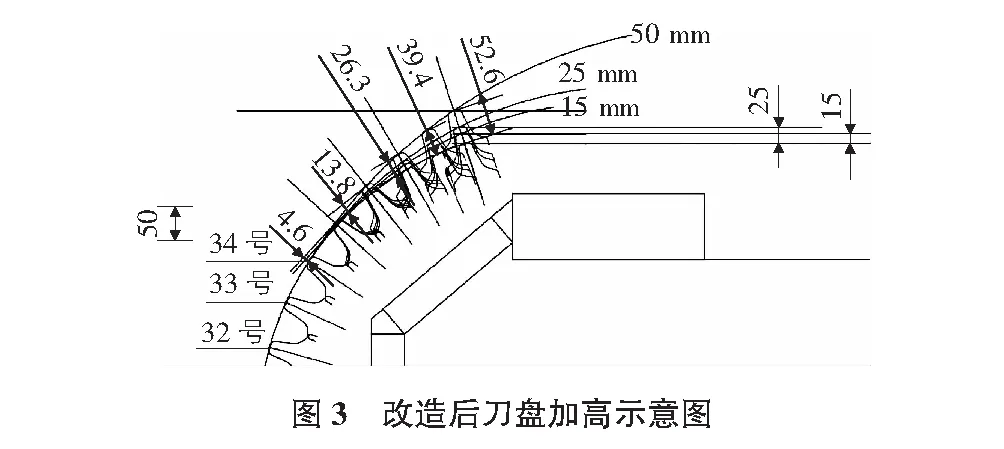

新的刀盘设计的扩挖形式采用垫块模式。扩挖半径可以加大15 mm,25 mm和50 mm。每个加高间距需要加高5把刀具,M35号~M39号。针对不同的加高半径,M35号~M39号都需加装不同高度垫块,以保证刀盘圆弧区域平滑的开挖轮廓线(见图2,图3)。

原设计的移动刀座的扩挖方式,操作比较繁琐,在单护盾刀盘不能后退的情况下,在刀盘内部移动刀座困难。刀座移动也不能保证圆弧区域的刀尖轮廓线平滑过渡。采用垫块方式,操作简单,圆弧区域的刀具轨迹和刀间距能实现平滑过渡。

1.4刀盘结构形式

原刀盘按照硬岩标准设计,刀盘结构过于偏重,不适合在疏松的围岩使用。

1)新的刀盘优化了刀盘的厚度(从法兰面到滚刀刀尖的长度)。原设计长度为1 995 mm,新的刀盘减少到1 818 mm。2)从前盾前沿到刀盘刀尖的距离也由原来的960 mm减少到765 mm。由于刀盘结构的优化,刀盘在疏松的岩层中掘进,大大减少了围岩对刀盘产生的切削阻力。刀盘的重量从原来的80 t减少到60 t,大大缓解了由于盾体较长,刀盘和前盾“栽头”现象。

1.5刀盘表面耐磨层

原刀盘表面的耐磨层采用10 mm厚hardox400钢板,在砂岩中刀盘面板磨损较大。新的刀盘面板采用的是SA1750CR碳化铬复合板,以增加其耐磨性。SA1750CR碳化铬复合板,采用的是特殊的生产工艺及化学配方,其耐磨层主要化学成分:碳:4%~5%,铬:30%~40%,基板厚度为实际厚度,基板与耐磨层的稀释率:1 mm左右,耐磨层至基板的硬度梯度为700 HV左右。

2 盾体的改造分析

2.1前盾形式

前盾上部比下部长400 mm,如图4所示。这样加大了刀盘圆周方向刮碴口的进碴能力,可以提高TBM的掘进速度。在高贯入度情况下,前盾喇叭口处的碴堆积量较少,减少边刀弦磨。

2.2盾体注射孔

在盾体周边开设注射孔,在围岩出现坍塌或收敛时利用注射孔向盾体外壁注废油或膨润土,以减少盾体和围岩的摩擦阻力。

2.3推进油缸布置优化

原推进油缸分上下左右4个工作区域,共计16根,每区4根。新设计的推进油缸仍按照4区分布,底部区域增加1根推进油缸(见图5)。

增加的推进油缸的油路并联在底部一组的推进油缸,在油缸的两个腔的进出油口处安装球阀,需要使用时将球阀打开即可。增加的推进油缸在正常地质洞段掘进时不使用。在以下情况下使用:

1)在TBM遇到坍塌或围岩收敛时,需要增加推力时使用;2)调整TBM掘进姿态时,需要加大底部油缸与顶部油缸推力差时使用。

2.4盾尾结构形式

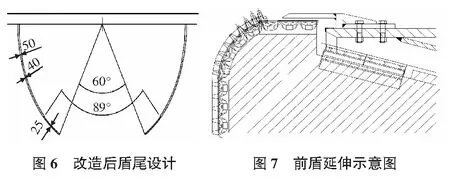

由于底管片底部45°为支墩,由此尾盾设计为底部60°开口。原盾尾设计时底部120°区域为40 mm钢板,上部240°为50 mm。

改造后的盾尾60°~90°区域为25 mm钢板,90°~120°区域为40 mm钢板。改造后的盾尾加大了盾尾间隙,有效的提高了管片安装质量(见图6)。

2.5前盾设置延伸护盾安装孔

在前盾前沿上部150°区域开设两排直径为33 mm的孔。若遇到疏松的砂岩时,可以快速将前盾延伸。前盾延伸后可以有效减少围岩对刀盘产生的切削阻力,TBM则能在含水率较低的疏松砂层中顺利掘进(见图7)。

3 结语

引洮单护盾TBM盾体和刀盘的改造有效克服了原设计的缺陷,也克服了单护盾TBM的固有问题。但是改造后的TBM只能在围岩可以自稳、含水率小于15%的地质洞段掘进。在本工程内遇到的突泥涌沙地质洞段则不能通过。若想通过类似地质洞段则TBM需要有盾构保压模式,即双模式TBM。由于本工程受管片设计和盾尾开口等多方面因素,无法实现TBM的双模式切换,则在突泥涌沙地质洞段受阻。

[1]孙晋勇.引洮工程单护盾TBM刀盘正反转出渣适应性改造[J].华东科技,2013(2):445- 446.

[2]吴乐.单护盾TBM管片旋转问题及应对措施[J].隧道建设,2012(6):32-33.

On analysis of TBM adaptability reconstruction of single shield in Taohe River Water Diversion project

Wang Chunliang

(ChinaRailwayTunnelCo.,Ltd,Zhengzhou450000,China)

The paper analyzes the reasons for the jammed single shield TBM in sand jacking in No.7 tunnel of the first phase of Taohe River Water Supply, undertakes the reconstruction for the cutter and shield of TBM by combining with the geological adaptability, illustrates the reconstruction approaches, and points out the stratum features after its adaptability of TBM after the reconstruction, so as to solve some problems in the expanding excavation, rolling and jamming resistance.

tunnel, TBM, cutter, shield

1009-6825(2016)08-0199-02

2016-01-09

王纯亮(1981- ),男,工程师

U455.43

A