西门子PLC在沸腾氯化炉控制中的应用设计

2016-11-04于娟白浪龙瑶琳

于娟+白浪+龙瑶琳

【摘 要】本课题摈弃了传统的人工模式,建立沸腾氯化炉生产四氯化钛过程理想模型,采用PLC可编程控制器,并结合PID控制系统,实现对沸腾氯化炉温度和料层高度的控制。根据K型热电偶采集到的温度信号来调节混合物料的传输速度和氯气的输送速度,根据核子料位计采集到的料层高度控制排渣的速度。通过在沸腾氯化炉中引入西门子PLC,较好的实现了沸腾氯化炉的自动化控制。

【关键词】PLC;沸腾氯化炉;组态

0 引言

四氯化钛是钛冶炼过程中一个重要的中间产品,目前世界上制取四氯化钛最普遍的方法是用沸腾氯化法。沸腾氯化又称流态化氯化,是采用富含钛的细微颗粒矿料与固体碳质(石油焦)还原剂,在高温和氯气流的作用下,呈流态化状态进行氯化反应,以此来制取四氯化钛的方法。然而,人工控制在沸腾氯化生产过程中难以及时设定混合物料进料速度和氯气流量,难以实现大规模的连续生产,并且原料利用率和生产效率低。沸腾氯化生产四氯化钛的关键设备是沸腾氯化炉,沸腾氯化炉内温度和料曾高度在沸腾氯化生产四氯化钛工艺环节中对产品的品质尤为重要。[1-2]因此引入可编程控制器对沸腾氯化炉的控制,让四氯化钛生产工艺技术更加合理、更加完善,对国内沸腾氯化技术的向前推进具有积极意义。[3]

本设计方案采用基于西门子PLC可编程控制器,并结合PID控制系统,实现了对沸腾氯化炉温度和炉内料层高度的控制。

1 整体方案

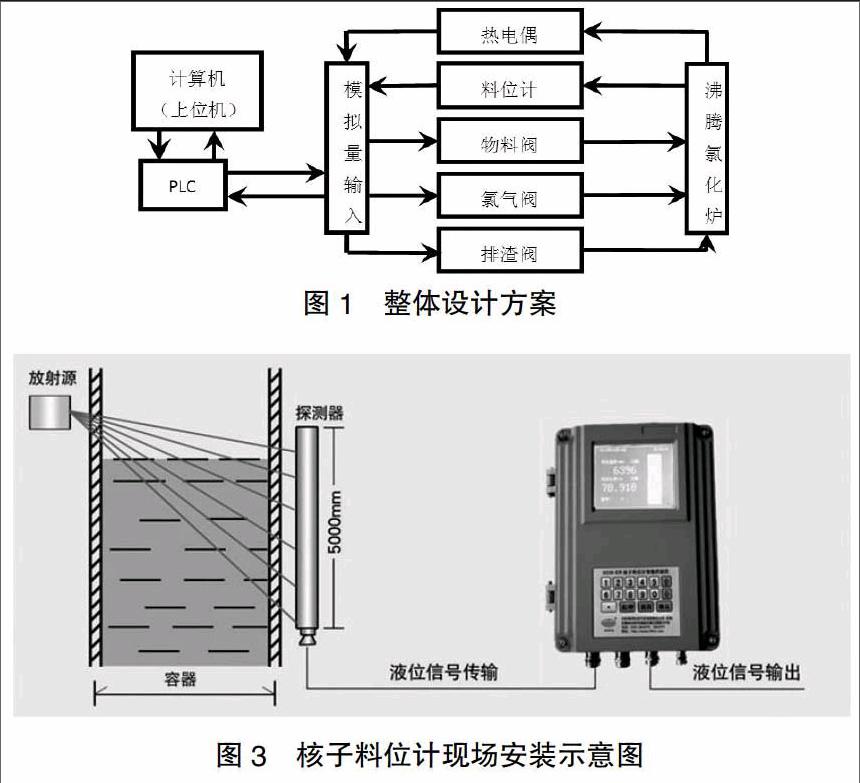

根据沸腾氯化炉的控制要求,要实现温度以及料层高的快速有效控制,单纯的使用开环控制系统会使温度或者料层高度朝着单一的方向进行变化,并不能维持在一个特定的工艺生产环境。虽然复合控制系统能够将开环控制和闭环控制有机的结合起来,克服了传输过程中的时间延迟,而且系统稳定性只由偏差控制回路所决定,能够同反馈控制系统的研究方法进行分析。但是生产过程经简化处理后,很多干扰在理想化后都可以忽略,控制时只需要根据偏差进行控制,可忽略扰动因素,所以选择简单的闭环控制回路就足够。本设计系统选用PLC作为控制器,利用热电偶在实际的有温度差环境中形成的温差电动势其输出到模拟量输入/输出模块,转化成数字量信号送到PLC中进行PID调节。料位计采集到料面高度后,以4-20mA的电流信号输入到PLC中。通过PLC的数据处理之后,将控制信号输出到对应的控制阀,以调节控制阀的开度,实现对温度和料位高度的控制。整体设计方案如图1所示。

2 硬件设计

沸腾氯化炉生产工艺现场的控制技术是相当复杂的,为达到预期效果,需要选取合适的传感器和控制阀,采用相应的输入/输出电压或电流,在PLC中进行模拟控制。本设计选用硬件如下:

2.1 YJD-HX型星型给料机

星形给料机是机械化和自动控制系统中均匀连续配料、输送、卸料设备。星型给料机上部料仓的物料靠自重落入叶片的空隙中,随叶片的旋转而从其下部输出,它可以定量而连续地给料,要控制给料的速度就需要控制减速电机的速度,以实现给料速度的连续可控调节。整机具有体积小、重量轻、生产能力强、维修操作方便等特点。

2.2 K型热电偶

K型热电偶作为一种温度传感器,K型热电偶通常和显示仪表,记录仪表和电子调节器配套使用。如图2,它通常由感温元件、安装固定装置和接线盒等主要部件组成,可以直接测量各种生产中从0℃到1300℃范围的液体蒸汽和气体介质以及固体的表面温度。K型热电偶其稳定性和均匀性较好,灵敏度高,线性度好,热电动势较大,抗氧化性能强,价格便宜等,在氧化性及惰性气氛中,K型热电偶是很好的选择。[4]

2.3 YT-HL系列核子料位计

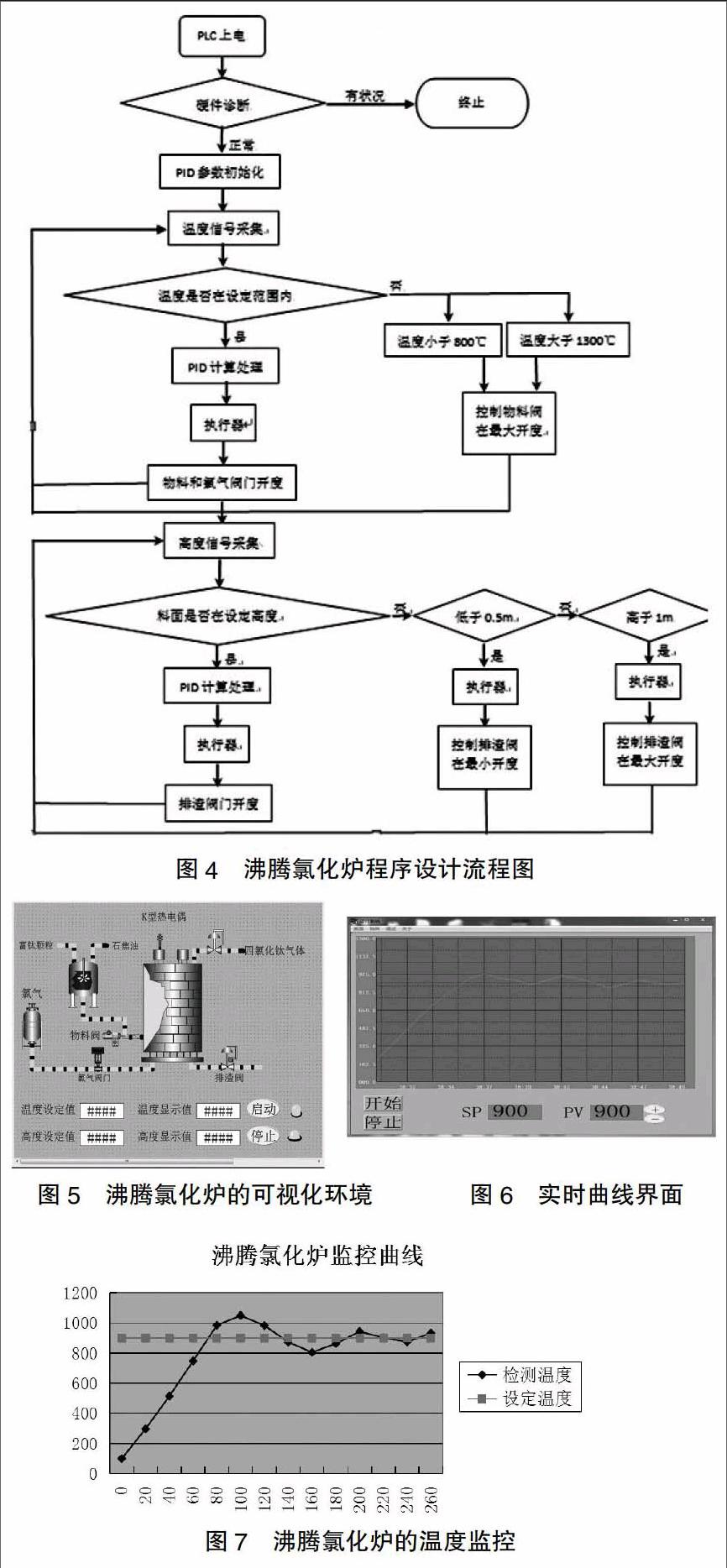

YT-HL系列核子料位计是利用射线技术,通过伽马射线与被测物质的相互作用,得到随物料料面或液体液面变化的射线强度信号,然后监测处理这一信号并转换为标准电信号,用于连续显示料位或作为料位控制信号。核子料位计的现场安装示意如图3。

2.4 S7-300PLC的硬件选择

西门子S7系列PLC是西门子自动化产品中的旗舰型产品,具有体积小、速度快、标准化等优点,它使用灵活,功能强大。本设计选用西门子S7-300模块化的PLC。引入S7-300PLC实现三个方面的控制:控制混合物料的加料速度、控制温度、监控系统的运行状态。具体模块选型如下:

2.4.1 CPU的选型

为实现组态和PLCSIM仿真器的通讯,就需要选择具有通讯功能的CPU,根据实际条件,选择CPU315-2DP模块,在数据的处理速度和指令执行的过程中完全能够满足控制要求。

2.4.2 数字量输入输出模块选型

在整个控制系统中,有启动和停止功能,需要两个数字量输入端子;PID控制器中,手/自动模式、比例操作、积分操作、微分操作的相应条件需要四个数字量输入端子。所以选用SM321数字量输入模块,SM322输出模块就能满足使用。

2.4.3 模拟量输入输出模块选型

根据K型热电偶的输出量可以选择模拟电压量输入,核子料位计测量的高度返回值是4~20mA的电流信号,仿真时就选择4DMU测量型号。考虑到有设定值的模拟输入,会用到4路输入入口,所以选择SM331模拟量输入模块,规格为8AI×16位模块。经过PID控制器处理之后,会将得到的信号经过转换之后输出给执行器,去控制物料阀门、氯气阀门以及排渣阀门的开度,以控制物料速度、氯气速度和排渣速度。有三个模拟量输出,故选择4AO×16位的SM332模块就能满足要求。

3 软件设计

连接好PLC电源,设备自检,如果硬件存在问题,就终止程序的运行。反之,执行随后的程序。采集实时温度信号,将模拟信号输入到PLC中,与设定的温度参数作比较,若在设定值范围内,就运用PID控制器处理,传送给执行器,控制物料阀的开度,而氯气阀门的开度跟随物料阀门开度成比例调整;若不在设定范围内,若小于800℃,应该加大物料输送速度,若大于1000℃,则应该加大物料输送速度,氯气速度可以保持不变也可以适当减小。执行器执行了相应操作之后,还要持续判断温度的情况。

继以上程序之后,要根据料位计采集到的料位高度来控制排渣的情况,料位计所测得的高度会转换成4-20mA的电流,作为模拟信号传送到PLC中。若模拟信号小于设定的范围,则应该将排渣阀的开度调到最小;若模拟信号在设定的范围内,则通过PID控制器调节,将转换之后的信号传送给执行器,给排渣阀的开度做细微调整,以维持适当高度;若模拟信号大于所设定的范围,则应该增大排渣阀的开度,使料层高度快速下降。以上的操作执行后,还要实时监控料层高度,达到闭环控制的目的[15]。程序流程图如图4所示。

4 仿真结果

KingView(简称“组态王”)是北京亚控自动化软件科技有限公司研制的运行在Windows平台上的监控组态软件。由于它简单易学,拥有丰富的工具箱、图库和操作向导,全中文界面,已被广泛用于电力、制冷、化工、机械制造、交通管理等多种领域。在组态王中,建立好组态王与仿真器PLCSIM之间的连接,完成组态王的可视化环境。其可视化环境如图5所示。

新建组态王与PLCSIM仿真器相互关联的变量,然后在组态王相对应的地方选择动作连接。可以在以上面板输入温度和高度的设定值,按下启动按钮后运行仿真器中的程序,就可以得到仿真结果。实时曲线界面如图6所示。

在温度监控图表中,横坐标是时间轴,表示的是不同时刻的温度情况。纵坐标表示的是温度值,显示对应时刻温度的大小。温度以及高度的数值变化,就在实时曲线中就可以看到它们的变化。当按下停止按钮之后,阀门没有信号,温度就会下降。以温度监控为例,由于没有连续的模拟温度信号输入,得不到连续的温度PID控制曲线,这就是本次毕业设计的局限性。沸腾氯化炉的监控曲线如图7所示。

此次仿真中,由于环节比较多,出现状况的地方也就相对比较多,根据实际条件,仿真结果达到了PID控制要求。

5 结论

本设计通过建立理想模型,排除沸腾氯化炉中很多被控量之间的相互影响,运用PID控制系统来实现沸腾氯化炉的自动控制。通过分析沸腾氯化炉的工艺流程及控制要求,结合系统可控量和被控量的特点,确定出控制策略,再设计出PID控制系统的总体方案,控制系统总体结构采用分布式PID控制方式,下位机、上位机相结合。根据控制系统的控制量和检测量,并结合实际生产环境进行硬件选型。本系统共设计了两个PID控制器,分别对生产温度和料层高度进行控制。仿真运行后,对记录的数据历史曲线进行了分析,如果所给的输入信号是连续的检测信号,系统能实现PID控制。

【参考文献】

[1]陆和东,练林海.无筛板沸腾氯化法四氯化钛生产工艺[J].氯碱工业,2009,45(9):26-29.

[2]宋玉萍.四氯化钛中的有机杂质分析[D].贵州大学,2008.

[3]吴中俊,黄永红.可编程序控制器原理及应用[J].可编程控制器与工厂自动化:plc Fa,2005:28-34.

[4]辛剑.火电厂热电偶冷端补偿分析与研究[D].华北电力大学(北京),2010.

[5]Vol.N.Temperature PID controller[C].海洋生物环境研究所,2009:101-107.

[责任编辑:汤静]