模壁摩擦对颗粒压制成形影响的细观模拟分析

2016-11-04李达杨丽钟飞邬治平

李达++杨丽++钟飞++邬治平

摘 要:粉末冶金成形技术因其诸多优点受到了高度关注,对其的研究也越来越多。把粉末颗粒离散化,使用有限元的方法对粉体压制流动性进行了模拟仿真,考察了不同模壁摩擦系数下颗粒典型位置的应变及其差异,不同区域的孔隙率变化和压坯初始高径比对粉末压制成形相对密度的影响。结果表明,在等静压力的作用下,模壁摩擦使粉末产生了从上表面边缘到下表面中心方向的斜向流动,对颗粒的应变和压制相对密度均匀性有显著的影响。

关键词:粉末颗粒;细观模拟;模壁摩擦;密度均匀性

中图分类号:TF306 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.17.078

粉末冶金技术是加工机械零件的重要工艺之一,具有材料利用率高、制造成本低、综合性能好和近净成形等优点。为了进一步探究模壁摩擦对粉末成形的影响,可以采用有限元的方法建立压制模型分析压制过程中的粉末密度变化和分布规律。

1 有限元模型建立

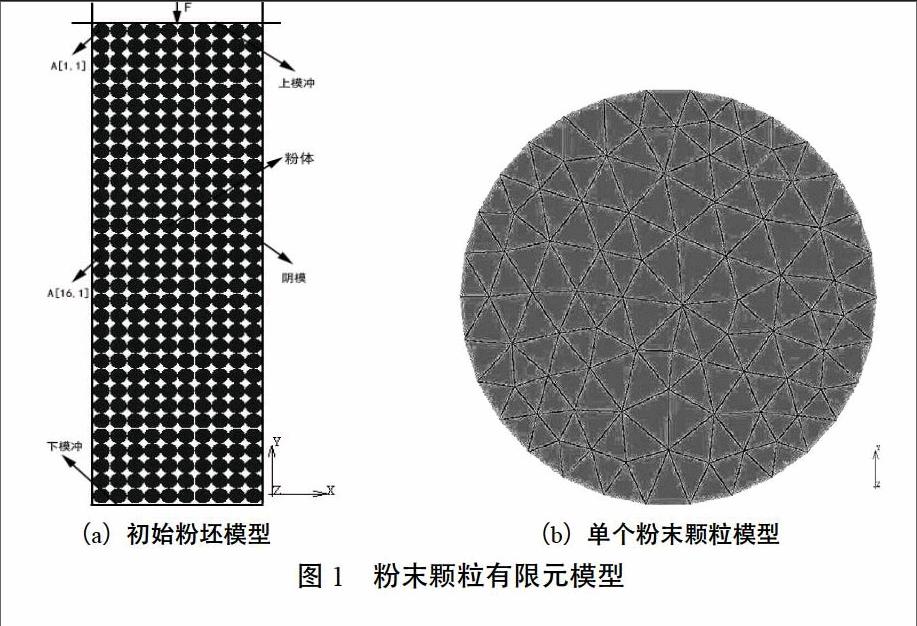

采用单向的粉末压制方式,利用均匀圆形生坯建立离散模型,采用六节点的三角形单元划分网格,圆形直径为0.6 mm,初始松装高度为19.2 mm,模型如图1所示。

模拟材料参数定义,各向同性弹塑性材料的流动应力应变关系如图2所示。

设模壁界面摩擦系数分别为f1=0.05、f2=0.1、f3=0.15、f4=0.2,颗粒间的摩擦系数f5为0.1;压制力设为700 MPa,压制时间设定为5 s。

2 模拟结果及分析

模拟得到的结果如图3所示。为了分析压制过程中粉末的变形和流动规律,将粉末颗粒模型进行矩阵编号,例如A[2,3]表示第二行第三列的颗粒,以此类推。

2.1 不同摩擦系数下颗粒应变分析

选取图3中的A[1,1]和A[32,1]颗粒查看其在不同模壁摩擦系数下的颗粒变形情况,分别如图4、图5所示。从结果中可以看出,靠近压制端面,模壁摩擦越大,颗粒的变形就越明显。当颗粒远离压制端面时,颗粒的应变程度下降。这是因为压制力是自上而下传递的。鉴于摩擦的原因,使得压制力在轴线方向衰减。随着摩擦系数的增大,压坯与模壁之间的摩擦力增加,导致压制力在轴线方向的衰减越大。颗粒在轴线方向出现大的应变差异与连续体有限元分析结果相同。

对比图6、图7可知,当摩擦系数不变时,模壁附近孔隙从上到下逐渐变大。随着摩擦系数的增加,靠近上模冲的颗粒间孔隙减小,下部孔隙增大,导致颗粒的密度均匀性变差。由此可见,模壁摩擦是产生密度不均匀性的主要原因。在实际生产中,可以使用添加润滑剂提高模具光洁度和硬度,从而增强

产品的性能。

2.3 相同摩擦系数下高径比对成形影响

选取初始松装高径比为3/5,5/5,10/5,15/5,20/5,25/5,30/5,35/5,压力设为500 MPa进行压制。图8给出了压制后相对密度的变化——随着高径比增加,粉末相对密度在逐渐降低。上下表层的相对密度变化如图9所示。从图9中可以看出,当高径比超过5时,平均相对密度逐渐趋近0.85,而下层粉末的相对密度逐渐低于0.8,无法满足工程应用中结构零件成形的要求。从压制云图(图10)中可以看出,当初始高径比增加到5时,粉末下部形成“溃散”,已经无法满足成形的要求。

3 结论

当界面摩擦系数不变时,靠近压制面的变形大,沿着轴线向下粉末颗粒的变形逐渐变小。摩擦系数越大,应变差异越明显。

随着高径比增加,粉末密度均匀性变差,导致零件的成形性能变差。在实际生产中,应该采用小的高径比或者润滑的方式改善粉末成形性能。

采用基于离散体的有限元法可以更好地考查粉末压制过程中的成形规律。

参考文献

[1]李长青,张俊才,董胜敏.粉末冶金教程[M].徐州:中国矿业大学出版社,2010:2-5.

[2]周照耀,李元元.金属粉末成形力学建模与计算机模拟[M].广州:华南理工大学出版社,2011:70-82.

[3]王德广,吴玉程,焦明华.不同压制工艺对粉末冶金制品性能影响的有限元模拟[J].机械工程学报,2008,44(1):205-211.

[4]王德广,焦明华,俞建卫.压坯高径比对粉末冶金制品性能影响的有限元模拟[J].机械工程学报,2007,18(20):2493-2496.

[5]王德广,吴玉程,焦明华.压制方式对粉末冶金性能影响的有限元模拟[J].粉末冶金技术,2008,26(2):88-93.

[6]韩风麟.粉末冶金汽车零件设计、生产、应用[M].北京:化学工业出版社,2013:1-20.

〔编辑:白洁〕