航空发动机主轴轴承质量控制研究

2016-11-03曲文浩

王 斌,曲文浩

航空发动机主轴轴承质量控制研究

王斌,曲文浩

(海军驻沈阳地区发动机专业军事代表室,辽宁 沈阳 110043)

航空发动机主轴轴承是航空发动机的重要部件之一,在高转速、高负荷、高温的条件下工作,其健康状态直接影响发动机、飞机能否安全使用乃至飞行员的生命安全。某航空发动机主轴轴承在工厂试车后多次出现麻点、压伤超标等早期故障,已经成为制约该型发动机科研生产任务的关键因素,因此,有必要对航空发动机轴承从入厂到试车后检查的各个环节进行梳理,加强关键环节的过程控制。本文针对某军用涡扇发动机主轴轴承多发性故障,结合统计工作,进行合理的过程控制,结果表明在落实主轴轴承质量控制过程后,主轴轴承报废数量明显减少。

航空发动机;轴承;故障;过程控制

1 前言

航空发动机主轴轴承故障是发动机典型故障之一,主轴轴承工作条件恶劣,极易发生故障。飞机在飞行过程中,如果发动机主轴轴承发生故障,轻者影响到飞行任务的完成,重者造成机毀人亡的恶劣事故[1-3]。我国航空发动机主轴轴承制造技术起步较晚,虽然在80年代后期取得了较大发展,但与欧美等航空轴承强国相比,在结构设计、轴承材料、试验手段等方面尚有较大差距,目前,轴承试车后故障已经成为制约发动机生产交付的瓶颈问题之一,因此,对主轴轴承进行质量控制以提高轴承合格率很有必要。轴承故障种类较多,依据故障发生的原因大致可以归结到工作条件、颗粒异物、轴承材料 3 类[4,5]。第一类主要是由于轴承恶劣的工作条件如高温、高速、高DN值等引起,故障主要有打滑蹭伤、剥落、保持架和套圈断裂等;第二类主要是由于颗粒异物引起,主要有磨粒引起的损伤、压痕引起的损伤、工作表面或次表面大碳化物等夹杂物引起的损伤;第三类故障是轴承材料本身的原因。

本文针对某军用涡扇发动机主轴轴承故障,针对发动机润滑结构与各支点轴承的特点对轴承报废原因进行深入研究,结合故障统计工作,对航空发动机轴承从入厂到试车后检查的各个环节进行梳理,加强关键环节的过程控制,提高了轴承合格率,减少了经济损失,在一定程度上达到了避免发动机事故的目的。

2 研究对象

某小涵道比双轴涡扇发动机共有 5 个支点。发动机的高、低压转子用 5 个支点支承,其中高压转子支承形式为1-0-1,即前端以高压压气机前轴颈支承在No.3球轴承上,后端以高压涡轮后轴颈支承在No.4滚子轴承上,且No.4滚子轴承为高、低压涡轮轴间轴承;低压转子支承形式为1-1-1,即前端以风扇一级盘前轴颈支承在No.1球轴承上,中部以风扇后轴颈支承在No.2滚子轴承上,后端以低压涡轮轴后轴颈支承在No.5滚子轴承上,如图 1 所示。

图1 发动机转子和支点示意图

经统计,No.2、No.4、No.5滚子轴承报废数量较多,且麻点压坑故障均是工厂试车后轴承报废的主要原因,因此对该故障进行深入研究与防控是改善轴承报废状态的主要方向。

麻点故障形貌为黑色细小点状凹坑,直径一般在0.2mm以下,如图 2 所示,表面抛修后呈纵深形分支状扩散。麻点故障损坏轴承滚动表面的粗糙度,并且也降低了轴承的使用性能与防锈性能,同时该故障轴承如继续使用,麻点还会继续扩展转变成更大的故障。而压坑故障是滑油系统中金属异物或砂粒等非金属黑色物质压伤造成,较大的压坑造成轴承不能继续使用而报废。压坑形貌一般为圆形凹坑,一般没有麻点故障的扩展特性,但有集中发生特性,会出现大压坑边缘有小压坑的现象,如图 3 所示,一般为异物较多或较大异物经过挤压后碎裂压成小坑造成,继续挤压形成多个压坑。

3 故障分析

图2 滚道麻点故障

图3 滚子压坑故障

由于轴承制造问题造成的轴承故障几率较小,同时限于专业限制,重点对装配过程控制问题产生的故障进行分析。

结合发动机结构特点,产生轴承麻点、压坑故障的原因主要有几个方面[6,7]:

一方面为锈蚀。由于生产轴承的材料为轴承钢,含碳量高,易氧化,存放过程的空气氧化是产生锈蚀的一个主要因素;赤手接触轴承,由于手上产生的汗液中含有水分与盐,形成电离反应,加速氧化作用;试验或工作的滑油、润滑脂中含有水分也会造成轴承锈蚀现象,锈蚀较深或工作过程中扩散形成麻点故障,一般此类麻点向基体有较深的纵向延展。

另一方面为异物压伤。由于滑油系统中黑色异物在轴承工作时压伤轴承。某型发动机由于滑油系统的特点,存在黑色异物的原因有如下几类:

(1)封严面磨损掉落。该发动机大部分采用的是空气封严结构,密封面为蜂窝状涂层,在工作中存在磨损。蜂窝表面是采取电火花加工形成的,蜂窝的表面存在金属材料融化的颗粒与金属氧化物;涂层为金属或金属化合物的粉末,磨损掉落后的材料硬度较高。

(2)空气系统的涂层粉末或异物。太行发动机空气系统大量采用了涂层材料密封,发动机工作时叶尖与涂层刮磨下来的粉末顺空气进入封严部位,进入滑油系统;空气系统机件如导向叶片加工过程中使用吹砂工艺,砂粒很容易形成残留。

(3)涂层加工过程切屑残留。为保证封严环的同轴度,No.3、No.5轴承封严环为组合后加工,加工时采取一定的保护措施,但由于结构限制,涂层切屑易残留在滑油腔中。

(4)导管中均在砂粒。导管加工过程折弯时采取填充物方式保持导管材料延展不产生局部凹陷。12mm以下的导管采用灌入松香方式,12mm以上采用灌入砂子的方式,砂子在管路折弯后形成了静电吸附作用,不易清除,进入滑油系统造成轴承压伤;在管路与接头焊接后,表面焊道处理时采用了砂纸打磨方式,也很容易造成金刚砂残留问题。砂纸中的金刚砂表面含有粘接剂,也是较难清除的多余物。

(5)铸造表面砂子残留与表面氧化物脱落也是造成滑油系统异物的一个方面。

去除锈蚀造成轴承麻点故障的因素外,造成轴承麻点、压坑故障的原因主要是滑油系统中存有多余物造成,经过长时间的跟踪,主要原因为发动机的一些机件结构复杂,容易藏匿异物,包括加工金属屑、打磨使用的砂纸上掉落的金刚砂、工艺辅料等,如中介机匣滑油管与传动杆通过的腔中在加工过程中易存在金属屑与金刚砂残留,在工作中异物直接进入中轴承腔,给No.2滚子轴承和No.3球轴承带来极大隐患。

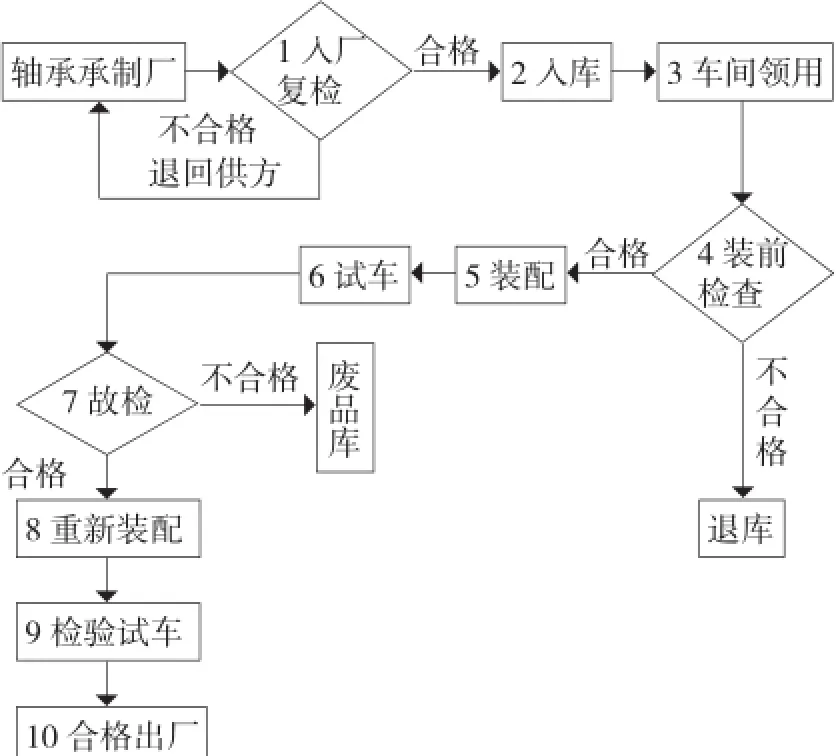

4 轴承工作流程分析

轴承厂内周转工作流程如图 4 所示,对管理过程中存在的问题的环节进行分析。

图4 轴承厂内周转工作流程图

轴承入厂需要对轴承质量进行入厂检查,检查过程中需要对轴承主要尺寸、轴承游隙、轴承表面质量进行检查。轴承尺寸检查需要送计量中心,轴承游隙在工厂轴承测量间进行,轴承表面质量检查需要送故检班组。轴承质量检查至少经过三个部门,其中的人员操作、油封防锈管理等方面存在不确定因素,对轴承存在管理隐患。

工厂试车后仍然需要对轴承质量进行检查,检查过程中需要对轴承主要尺寸、轴承游隙、轴承表面质量进行检查。轴承尺寸检查需要送计量中心、轴承游隙在工厂轴承测量间进行、轴承表面质量检查需要送故检班组,与入厂一样的流程走一遍。

经过调研同类工厂,针对轴承专项工作要在专业的工作区域,有专业人员进行。同时不必多处周转,工作完成后轴承真空包装,装配时只需打开包装就可以直接装配,也省却了装前使用汽油清洗的工序。

5 质量控制过程

主要控制措施有以下几个方面:

(1)相关轴承操作的清洁度控制

接触轴承必须戴绢布手套,无包装轴承运输过程使用木质专用盒,盒内要铺有麂皮,不能与其它零件混放,防止轴承污染与磕碰。涉及轴承的零件装前汽油清洗,其余工装保证清洁,对心棒飞边进行修磨,确保不产生多余物。工作中要保持工作台案清洁,不能存在颗粒状异物。

(2)滑油清洁度控制

加强对试验器油品的监控,提高滑油清洁度,冲洗试验器要能够实现良好的冲洗效果与滑油清洁度的控制效果,提升机件冲洗效果,提高滑油系统清洁度。滑油冲洗机将滑油定期过滤、更换,油箱定期清洗,油滤定期清洗,滑油定期检测油品质量,滑油清洁度要保证在发动机滑油清洁度控制要求范围内。

6 方案实施成果分析

方案实施后某主轴承单台报废率由56.56%下降到47.06%,过程控制质量明显提高,说明控制措施效果良好。但统计方案实施后某年主轴承报废情况,各月轴承报废率差异较大,不能趋于稳定区间,如图 5 所示。可见全年轴承过程控制质量有所提高,但质量水平并不稳定,仍需要持续改进控制过程,对过程规范性与技术能力提高方面进行系统改善,将轴承过程控制质量稳定在较高水平。

图5 某年主轴承各月报废率统计图

7 结束语

本文针对某军用涡扇发动机主轴轴承故障几率较高的压坑、麻点现象,从发动机润滑结构与各支点轴承的特点出发,对轴承报废原因进行深入研究,通过对航空发动机轴承从入厂到试车后检查的各个环节进行梳理,加强关键环节的过程控制,提高了轴承合格率,减少了经济损失,达到了在一定程度上避免发动机事故的目的。

[1] Harris TA,Kotzalas M N. 滚动轴承分析[M].罗继伟,马伟,等译.北京:机械工业出版社,2010.

[2] 万长森.滚动轴承的分析方法[M].北京:机械工业出版社,1987.

[3] 周志澜,马纯民,等.航空发动机主轴轴承失效分析与预防[M].北京:科学出版社,1998.

[4] 张栋,钟培道,陶春虎等.失效分析[M].北京:国防工业出版社,2004. 51-65.

[5] Harris TA, Kotzalas MN.滚动轴承分析[M]. 罗继伟,马伟,等译.北京:机械工业出版社,2010.283-286.

[6] 周志澜,马纯民等.航空发动机主轴轴承失效分析与预防[M].北京:科学出版社,1998.133-137.

[7]陶春虎.航空发动机转动部件的失效与预防[M].北京:国防工业出版社,2000. 215-224.

(编辑:林小江)

Quality control study of aircraft engine spindle bearing

Wang Bin,Qu Wenhao

( Navy Engine Professional Military Delegate Office in Shenyang ,Shenyang 110043, China)

The aircraft engine spindle bearing is one of the important parts of the aircraft engine. In the condition of high speed,high load and high temperature, their health status can directly affect the aircraft engine, aircraft use safety and aircraft pilot life safety . The initial failure such as pits and bruise exceed standard , is of frequent occurrence after trail in the factory. It has become the key factor that restricts this type of aircraft engine research and production task. Therefore, it is necessary to comb each link from the aircraft engine spindle bearing into the factory to post- inspection, and strengthen key process control. This article aims at the problem of the military turbofan aircraft engine spindle bearing fault, and carries on the reasonable process control for multiple faults with the help of statistical work. The results show that spindle bearing scrap quantity is decreased significantly after the implementation of the aircraft spindle bearing process control.

aircraft engine; bearing; fault; process control

TH133.33+1,TH133.33+2

B

1672-4852(2016)03-0009-03

2016-08-18.

王斌(1978-)男,工程师.