超声冲击处理改善焊接接头疲劳性能的数值研究

2016-11-03袁奎霖洪明

袁奎霖,洪明

1大连理工大学运载工程与力学学部船舶工程学院,辽宁大连116024

2工业装备结构分析国家重点实验室,辽宁大连116024

超声冲击处理改善焊接接头疲劳性能的数值研究

袁奎霖1,2,洪明1,2

1大连理工大学运载工程与力学学部船舶工程学院,辽宁大连116024

2工业装备结构分析国家重点实验室,辽宁大连116024

超声冲击处理(UIT)作为一种有效的焊后改善焊接接头疲劳性能的工艺措施,近年来在国内外船舶行业受到了广泛关注。为评价UIT技术对焊接接头疲劳强度的影响,提出一套新的数值分析方法,包括焊接数值模拟、超声冲击处理过程的弹塑性动态有限元分析,以及基于断裂力学的疲劳强度评估。在有限元模型中考虑了实际的工艺参数和超声促成的材料软化效应。以非承载十字焊接接头为研究对象,将预测的超声冲击处理前后的残余应力分布及疲劳强度与实验结果进行对比,两者吻合较好。

超声冲击处理;残余应力;有限元分析;超声波促成软化效应;断裂力学;疲劳强度

网络出版地址:http://www.cnki.net/kcms/detail/42.1755.TJ.20160921.1326.014.html期刊网址:www.ship-research.com

引用格式:袁奎霖,洪明.超声冲击处理改善焊接接头疲劳性能的数值研究[J].中国舰船研究,2016,11(5):91-99.

YUAN Kuilin,HONG Ming.Numerical study on fatigue properties of welded joints improved by ultrasonic impact treatmen[tJ].Chinese Journal of Ship Research,2016,11(5):91-99.

0 引言

随着舰船大型化和轻量化的发展,采取有效的工艺措施改善高强度钢焊接接头疲劳性能成为一个重要的研究课题[1]。超声冲击处理(Ultrasonic Impact Treatment,UIT)是一种效果显著的焊后改善接头疲劳性能的工艺措施[2],近年来,国际焊接学会IIW[3]和各国船级社[4-5]先后对其颁布了相应的规范要求和疲劳设计准则。

了解UIT前后残余应力的变化规律是研究UIT改善焊接结构疲劳性能的关键问题。目前,对此主要是通过实验测试进行[6-8],由于受到费用条件的限制,有学者就尝试采用准静态[9-10]或动态[11-12]有限元分析对UIT后的残余应力场进行数值模拟。现有的研究大多忽略了焊接残余应力的影响,且忽略了实际存在的超声促成材料软化效应[2,13],因而计算的内部残余应力分布与焊趾形状不能同时与实验结果相吻合。

利用有限元软件SYSWELD和LS-DYNA,在考虑实际工艺参数和超声软化效应的基础上,分别对船用高强度钢AH36非承载十字焊接接头的焊接过程及随后的UIT过程进行数值模拟,分析UIT对焊接接头残余应力分布及焊趾形状的影响。并在此基础上利用断裂力学方法,对UIT前后的焊接接头疲劳强度进行定量评估。

1 超声冲击处理装备工作原理

1.1超声冲击

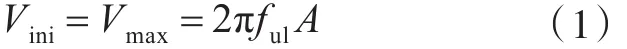

UIT技术的工作原理如图1所示,冲击枪中的磁致伸缩换能器将接收的超声频电振动信号转化为同频率的机械振动,再由与换能器连接的变幅杆将振动幅值放大后传递给冲击针,冲击针在变幅杆与试件间来回撞击。当冲击针与试件相接触时,超声频振动能量借助冲击针向试件内部传递,激发的超声频振动和超声频应力波会削弱材料抵抗变形的能力,加快冲击区域表面的塑性流动,这种现象称为超声冲击[2]。

根据Statnikov的冲击力测试结果[2],本文对超声冲击现象进行了一定的简化和假设。如图2所示,冲击针每次与试件相接触时都会持续数次超声频振动,然后被弹回。其中Tim代表一次撞击周期,包括超声冲击持续时间t1和间歇时间t2。由实验可知[2],撞击频率范围fim=100~120 Hz,t1/Tim范围为0.1~0.3。本文中假定当fim=100 Hz及t1/Tim= 0.1时,每次冲击持续时间为1 ms,对于高强度钢焊接接头常用的超声频率ful为27 kHz[2],该时间内会发生约30次连续冲击。另外,冲击平均初始速度Vini近似等于变幅杆输出端的最大速度Vmax[11-12]:

式中,A为变幅杆输出端振幅。

图1 超声冲击处理原理示意图Fig.1Schematic diagram of UIT

图2 超声冲击模型化Fig.2Modeling of ultrasonic impact

1.2超声软化效应

金属塑性加工业应用超声波技术起源于20世纪50年代奥地利的Blaha等[14]对单晶锌进行的一次静态拉伸试验,当施加了超声振动时,首次观察到材料屈服应力和流动应力降低的现象,这种现象称为超声软化效应或Blaha效应。之后,许多学者[15-16]发现超声软化效应同样存在于诸如铝、铜、钢等不同金属材料中,并利用其对塑性加工独特的作用机理发展了超声切割[17]、挤压[18]和焊接[19]等工艺。

在超声冲击过程中,由于冲击针与试件接触处于动态变化状态,因而超声振动的传递是间断性的,致使其中的超声软化现象变得更加复杂。为了确认超声冲击处理中超声软化效应的机理,Statnikov[2]分别进行了如图3所示的3种拉伸试验,以验证超声冲击过程中的软化效应。由图3(b)的变形与拉伸力曲线可知,相对于正常状态,材料的抗张强度在超声冲击下有明显的降低,仅次于直接传递超声振动的情况。

图3 超声拉伸试验[2]Fig.3Ultrasonic-assisted tension tests[2]

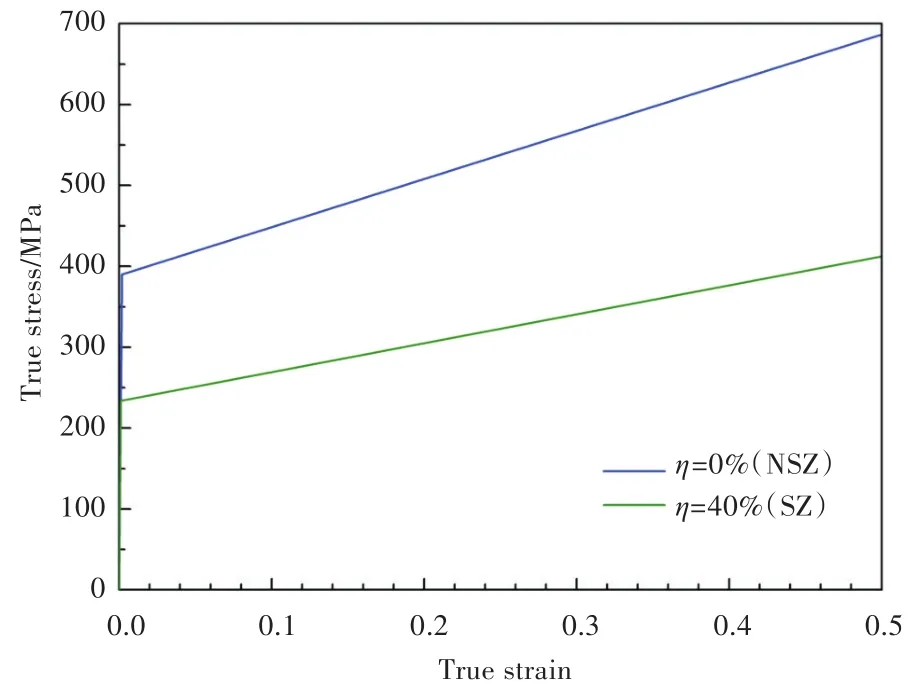

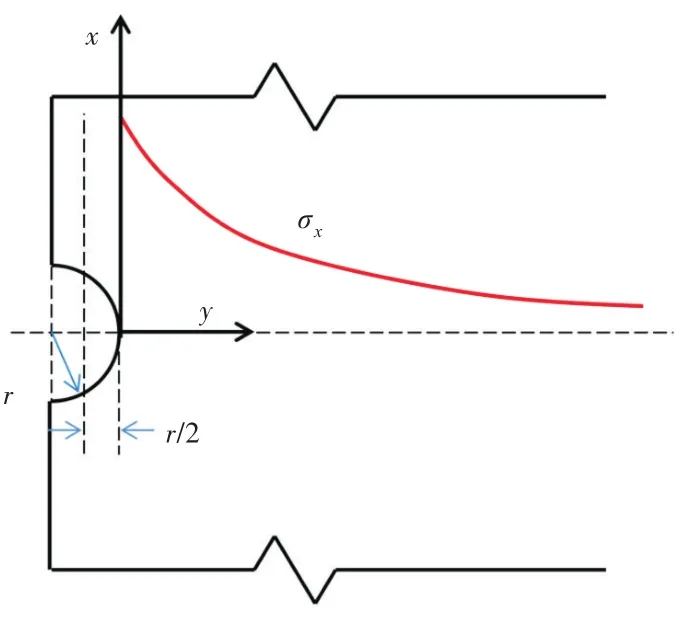

在所调查的文献范围内,未发现有能够考虑超声软化效应的本构关系模型。因此,本文根据其物理现象,在已知的应力—应变关系中引入了一个假定的屈服应力下降率η,如下式:

式中:σo为正常状态下塑性应变对应的流动应力;σul为在超声振动下相应的流动应力。

2 数值模拟分析

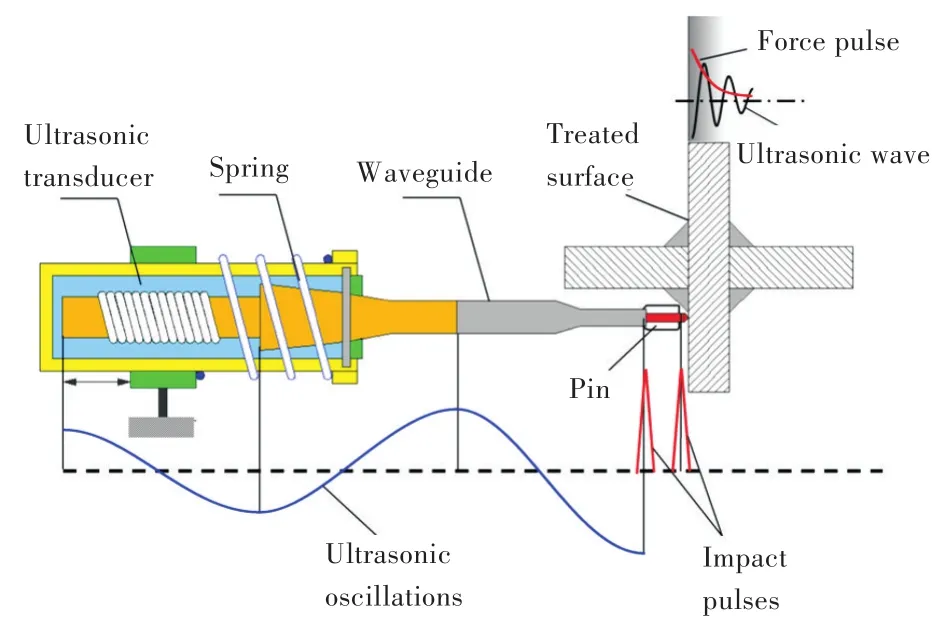

如图4所示,通过有限元分析,模拟焊接以及随后的超声波冲击处理过程,得到超声冲击处理前后焊接接头残余应力分布,与实验结果的对比验证了模型有效性。

图4 数值模拟流程图Fig.4Flowchart of numerical simulation

2.1分析对象

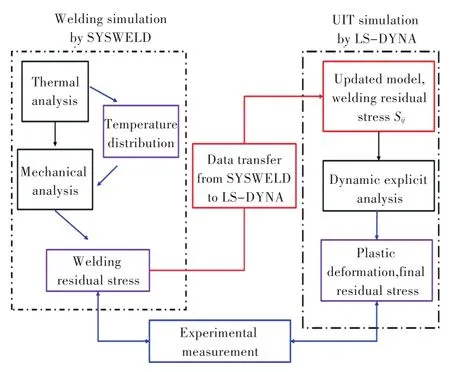

分析对象选取了Suzuki等[20]在残余应力测试实验中使用的船用高强度钢AH36非承载十字焊接接头,其形状尺寸如图5所示。试件焊接过程采用单道CO2电弧焊,焊接工艺参数如下:电压29 V,电流250 A,焊速300 mm/min,电弧热效率约80%。超声冲击处理采用设备EsonixTM27UIS,参数如下:直径3 mm针头,超声发生器频率27 kHz,振幅30 μm,处理速度约10 mm/s。超声冲击处理前后焊趾表面及沿板厚方向的残余应力分布由X线法和中子衍射法的组合方法测得。

图5 试件形状尺寸Fig.5Geometry and dimensions of specimen

2.2焊接模拟

利用焊接有限元软件SYSWELD对接头的焊接过程进行模拟。考虑到计算对单元尺寸要求很高,为减少计算时间,同时保证计算精度,经反复数值试验[21]后确定建立一厚度4 mm的对称的三维有限元模型。如图6所示,对试件施加对称面约束(UX=0),该模型前后两截面上的Z方向位移被固定(UZ=0),相当于平面应变状态,另外,为防止焊件在焊接过程中的刚性移动,约束主板底面端部的Y方向位移(UY=0)。对焊趾附近进行了网格细化,网格尺寸为0.2 mm×0.1 mm×0.2 mm。

温度场分析中,将热输入量1 160 J/mm以单元内部生热的瞬态热源方式[22]施加在焊缝单元上。环境温度20℃下,对模型的对称面和前后两截面上施加绝热边界条件,自由表面上施加辐射和对流的散热条件,主板上、下两侧焊接过程间的冷却时间设为1 h。应力分析中,材料模型选取Mises屈服准则和双线性随动强化模式。此外,还考虑了材料随温度变化的热物理和力学性能参数,如图7所示。

图6 焊接有限元模型Fig.6FE model for welding

图7 AH36钢随温度变化的材料性能Fig.7Temperature-dependent material properties of AH36

2.3超声冲击模拟

如图8所示,在焊接接头模型上添加冲击针模型,将预测得到的焊接残余应力作为初始预应力,利用LS-DYNA的动态显式分析方法对超声冲击过程进行模拟。直径3 mm的半椭球头冲击针模型是弹性模量206 GPa,泊松比0.3,质量1.5 g[10]的弹性体。利用LS-DYNA的重启动功能,控制冲击针沿斜向67.5°以初速度5 m/s连续撞击焊趾同一位置30次,相当于1次超声冲击。考虑到实际处理过程中冲击枪需沿焊缝移动,因此每次超声冲击后以0.1 mm步长沿Z方向平移冲击针。按照先上后下的顺序对主板上两道焊缝执行超声冲击处理。此外,冲击过程的接触参数做如下设定:以惩罚算法定义冲击处理的接触过程,冲击针与处理表面间摩擦系数取0.2。

图8 超声冲击处理有限元模型Fig.8FE model for UIT

图9 软化区域与非软化区域的应力—应变输入Fig.9Input data of stress-strain for softening zones and non-softening zones

接头模型为双线性随动强化的弹塑性体。为了考虑超声软化效应,假定了软化区域SZ和非软化区域NSZ,相应的应力—应变定义值如图9所示。本文通过反复比较预测和实测的焊趾形状,间接确定了软化区域的屈服应力下降率η=40%。

2.4模拟结果与分析

实际超声冲击处理后,要求从外观上保证焊态的焊趾被去除,在冲击区域留下0.1~0.2 mm深的相对圆滑的凹槽[6-8]。如图10所示,本文通过反复比较预测的和由激光位移传感器实测[20]的压痕深度d以及焊趾过渡半径r,间接确定了软化区域的屈服应力下降率η。由图10可知,当数值模拟中考虑超声软化效应时,冲击区域会产生更大的塑性变形,且当η=40%时模拟结果出现了深度d=0.167 mm、过渡半径r=2.05 mm的凹槽,与测量结果吻合很好。

由于疲劳裂纹通常萌生于焊趾处,因此垂直于焊缝方向的横向残余应力是影响焊接接头疲劳裂纹扩展行为及疲劳寿命的主要因素之一。图11为超声冲击前后焊趾附近横向残余应力云图对比,可以看到,焊趾处的焊接残余拉应力在超声冲击处理后转变为了残余压应力。

图10 通过比较焊趾形状确定屈服应力下降率ηFig.10Determination of yield stress reduction parameterηby comparing the treated weld toe shapes

图11横向残余应力云图Fig.11Contours of transverse residual stress

图12所示为超声冲击处理前后焊趾处沿板厚方向横向残余应力的计算结果与实测结果[20]的对比,可以看出两者吻合较好,但冲击处理后表面处的残余压应力计算结果同实测存在一定的误差。产生误差的主要原因是:

1)例如,凹槽等不平整区域影响X线衍射法的测试精度[8]。

图12 计算和实测[20]横向残余应力分布对比Fig.12Comparison of the predicted transverse residual stress distributions to experimental measurements[20]

2)在实际冲击过程中,冲击区域表面很可能有金属屑释放出来[7],而本次计算模型未能体现出金属屑的脱离,保留了这部分高应力的节点。

关于超声冲击处理前后内部残余应力的变化规律:在焊接过程中,焊缝金属熔化后随降温冷却凝固产生收缩,而附近的金属阻碍其收缩,结果在焊趾表面附近出现了残余拉应力,又因残余应力的自相平衡性,在接头内部产生了压应力;在超声冲击处理过程中,在焊趾区表面形成一定深度的压缩塑性变形层,塑性层因受周围金属的弹性约束而使冲击区域表面产生残余压应力,且该压应力随着深度的增加急剧下降,而后主板中心附近变成拉应力。

3 焊接接头疲劳强度评估

目前,关于超声冲击处理后的焊接接头疲劳强度评估主要采用基于名义应力或热点应力的S-N曲线法[3]。本文采用了基于裂纹扩展理论的疲劳寿命评估方法,以考虑初始缺陷、应力集中和残余应力等的影响。

3.1应力集中系数计算

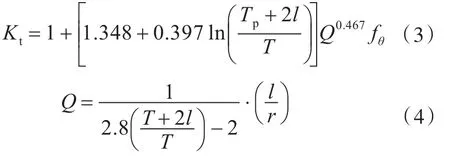

因按照实际焊趾形状建立焊接接头有限元模型的过程相当繁琐,在此采用Tsuji[23]的经验公式,简便地计算了受拉伸载荷时非承载十字焊接接头焊趾处的应力集中系数Kt。

根据试件的实际尺寸,式中:主板板厚T=16 mm;联接板板厚Tp=16 mm;焊脚长度l=7 mm;焊趾倾角θ=45°;处理前、后焊趾过渡半径r分别为0.25和2 mm[20]。由计算可知,超声冲击处理后焊趾表面的应力集中系数Kt从焊态的4.22下降到了2.22。

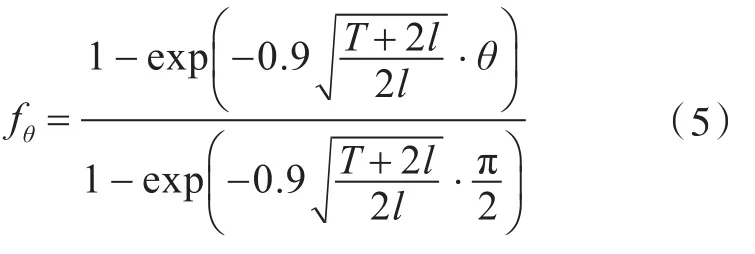

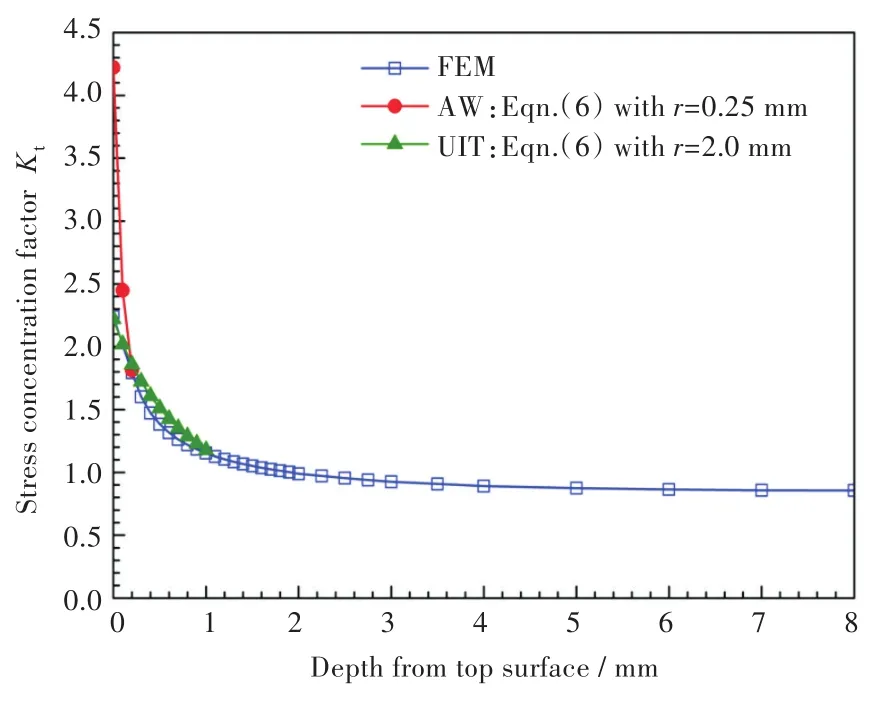

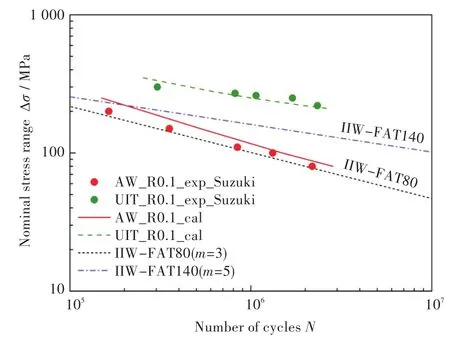

为进一步研究疲劳裂纹的扩展行为,利用Glinka[24]切口根附近的应力近似公式(图13和式(6))与弹性有限元分析相结合的方法,对超声冲击处理前后焊接接头承受拉伸载荷时焊趾处沿板厚方向应力分布σx(y)的变化规律进行了分析。由于应力分布沿板厚方向呈对称性,因此取1/2板厚计算结果,如图14所示。

式中:σn为名义应力;Kt为焊趾表面的应力集中系数;r为切口根半径(相当于焊趾过渡半径)。

图13 Glinka公式中记号和坐标Fig.13Symbol and coordinate in Glinka's equation

图14 Kt沿板厚方向的变化Fig.14Ktalong thickness direction

3.2疲劳裂纹扩展分析

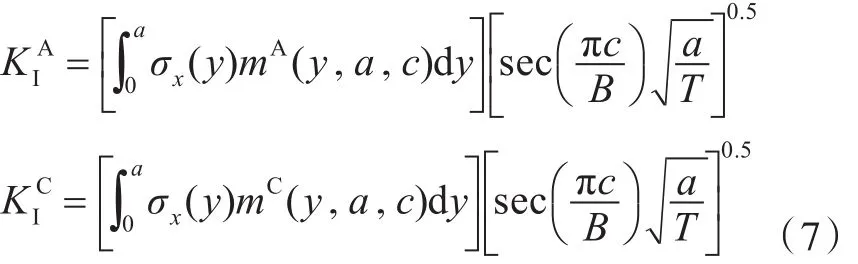

采用权函数法[25],分别计算半椭圆表面裂纹最深点A处和表面点C处(图15)的应力强度因子KI。

式中:σx(y)为沿板厚Y方向上的应力分布;a为表面裂纹深度;c为表面裂纹半长;mA(y,a,c)和mC(y,a,c)分别为对应于表面裂纹最深处和表面处的权函数[25];B和T分别为主板宽度和厚度。

图15 焊趾处的表面裂纹Fig.15Surface crack at the weld toe

采用基于有效应力强度因子幅值ΔKeff的修正Paris-Elber裂纹扩展速率公式[26]:

式中:Kmax和Kmin分别为最大和最小载荷时的应力强度因子;Kres为残余应力对应的应力强度因子;Reff为可以反映残余应力影响的有效循环应力比;(ΔKeff)th为有效应力强度因子幅值下限;C和m为材料常数。假定在主板中央焊趾处萌生了深度0.2 mm的单一半圆形表面裂纹,裂纹深度扩展到80%主板厚时计算停止。因本方法主要针对船用高强度钢,故取C=1.45×10-11,m=2.75,(ΔKeff)th=2.45MPa·m1/2[26]。

3.3计算结果

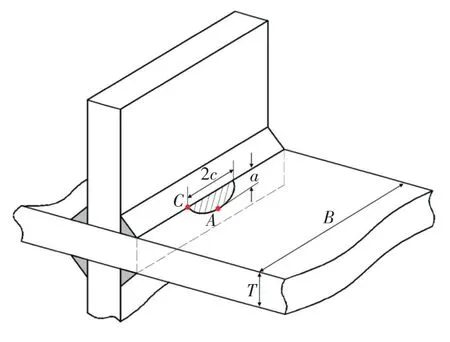

Suzuki等[20]分别对焊态接头(图16中的AW)和超声冲击处理接头(图16中的UIT)施加了应力幅值为80~200 MPa和220~300 MPa的循环拉伸载荷,在应力比R=0.1的恒幅载荷条件下进行了疲劳试验。该疲劳试验结果[20]与本文计算结果的对比如图16和表1所示。作为参考,IIW推荐的超声冲击处理前后非承载十字焊接接头(屈服强度范围355~550 MPa,应力比R≤0.15)的疲劳强度设计等级分别为FAT80和FAT140[3]。可以看出,因本文方法可以考虑应力集中和残余应力的影响,疲劳强度的计算值与试验值基本一致,特别是相对于S-N曲线方法,超声冲击处理后的计算结果吻合较好。需要说明的是,焊态接头的计算结果略偏危险是因为本文计算模型没有考虑焊趾处可能发生多点初始裂纹萌生、成长与合并的行为,对此,在将来的工作中需要进一步改进。

图16 计算S-N曲线与疲劳试验结果[20]对比Fig.16Comparison of the predicted S-N curves to the fatigue test results[20]

表1 2×106周次情况下的疲劳强度Tab.1Fatigue strength at 2×106cycles

图17为在相同循环载荷条件下,焊态接头和超声冲击处理态接头中表面裂纹扩展形态模拟结果的对比。在焊态接头中,因焊趾表面存在较高的应力集中和焊接残余拉应力,裂纹沿表面方向的扩展速率高于沿板厚方向的,使得初始半圆形表面裂纹逐渐扩展为扁长的半椭圆状形态。另一方面,超声冲击后焊趾附近的残余压应力阻碍了表面处裂纹的开口,从而延缓了裂纹扩展,最终裂纹演变为纵横比a/c相对较大的半椭圆状。

4 结论

本文给出了一套评价超声冲击处理对焊接接头疲劳性能影响的数值分析方法,针对非承载十字焊接接头的焊接过程和超声冲击处理过程,在考虑实际工艺参数和超声软化效应的基础上,建立了有限元模型,对处理前后焊接接头的残余应力分布进行了分析比较,然后利用基于裂纹扩展理论的断裂力学方法对焊接接头疲劳强度进行评估,得到以下结论:

1)当超声冲击数值模型中考虑了超声软化效应时,冲击区域更容易产生塑性变形,且预测的内部残余应力分布及焊趾形状与实验测量的结果吻合较好。

2)相对于S-N曲线方法,本文采用的基于裂纹扩展理论的疲劳强度评价方法可以考虑初始缺陷、应力集中和残余应力等影响,能更准确地反映超声冲击处理对焊接接头疲劳强度的改善效果。

3)数值计算和实验结果证明,超声冲击处理能在消除焊趾区焊接残余拉应力的同时在冲击区域形成有益的残余压应力场,并且有效降低了焊趾表面附近的应力集中程度,从而大幅改善了焊接接头的疲劳强度,该技术对于高强度钢在船舶及海洋结构中的应用具有重要的推动作用。

图17 表面裂纹形状变化Fig.17Evolution of surface crack shapes

[1]ISSC.Committee V.3:materials and fabrication technology[C]//Proceedings of the 18th International Ship and Offshore Structures Congress.Hamburg,Germany:ISSC,2012,2:113-152.

[2]STATNIKOV E.Physics and mechanism of ultrasonic impact treatment:IIW Document XIII-2004-04[R]. Russia:NSTC,2004.

[3]MARQUIS G B,MIKKOLA E,YILDIRIM H C,et al. Fatigue strength improvement of steel structures by high-frequency mechanical impact:proposed fatigue assessment guidelines[J].Welding in the World,2013,57(6):803-822.

[4]American Bureau of Shipping.Commentary on the guide for the fatigue assessment of offshore structures[S].[S.l.]:American Bureau of Shipping,2014.

[5]POLEZHAYEVA H,HOWARTH D,KUMAR M,et al.Effect of ultrasonic peening on fatigue strength of welded marine structures-Lloyd's register research programme[C]//Proceedings of 24th International Ocean and Polar Engineering Conference.Busan,Korea:SPE,2014:359-365.

[6]WEICH I.Edge layer condition and fatigue strength of welds improved by mechanical post-weld treatment[J].Welding in the World,2011,55(1/2):3-12.

[7]YEKTA R T,GHAHREMANI K,WALBRIDGE S.Effect of quality control parameter variations on the fatigue performance of ultrasonic impact treated welds[J].International Journal of Fatigue,2013,55:245-256.

[8]YILDIRIM H C,MARQUIS G B.A round robin study of high-frequency mechanical impact(HFMI)-treated welded joints subjected to variable amplitude loading[J].Welding in the World,2013,57(3):437-447.

[9]ROY S.Experimental and analytical evaluation of enhancement in fatigue resistance of welded details subjected to post-weld ultrasonic impact treatment[D]. Lehigh:Lehigh University,2006.

[10]LE QUILLIEC G,LIEURADE H P,BOUSSEAU M,et al.Mechanics and modelling of high-frequency mechanical impact and its effect on fatigue[J].Welding in the World,2013,57(1):97-111.

[11]YANG X J,LING X,ZHOU J X.Optimization of the fatigue resistance of AISI304 stainless steel by ultrasonic impact treatment[J].International Journal of Fatigue,2014,61:28-38.

[12]GUO C B,WANG Z J,WANG D P,et al.Numerical analysis of the residual stress in ultrasonic impact treatment process with single-impact and two-impact models[J].Applied Surface Science,2015,347:596-601.

[13]DUTTA R K,PETROV R H,DELHEZ R,et al.The effect of tensile deformation by in situ ultrasonic treatment on the microstructure of low-carbon steel[J]. Acta Materialia,2013,61(5):1592-1602.

[14]BLAHA F,LANGENECKER B.Tensile deformation of zinc crystal under ultrasonic vibration[J].Naturwissenschaften,1955,42:556.

[15]LANGENECKER B.Effects of ultrasound on deformation characteristics of metals[J].IEEE Transactions on Sonics and Ultrasonics,1966,13(1):1-8.

[16]IZUMI O,OYAMA K,SUZUKI Y.Effects of superimposed ultrasonic vibration on compressive deformation of metals[J].Transactions of the Japan Institute of Metals,1966,7(3):162-167.

[17]LUCAS M,MACBEATH A,MCCULLOCH E,et al.A finite element model for ultrasonic cutting[J].Ultrasonics,2006,44(S):e503-e509.

[18]DAUD Y,LUCAS M,HUANG Z H.Modelling the effects of superimposed ultrasonic vibrations on tension and compression tests of aluminium[J].Journal of Materials Processing Technology,2007,186(1/2/3):179-190.

[19]SIDDIQ A,GHASSEMIEH E.Thermomechanical analyses of ultrasonic welding process using thermal and acoustic softening effects[J].Mechanics of Materials,2008,40(12):982-1000.

[20]SUZUKI T,OKAWA T,SHIMANUKI H,et al.Effect of ultrasonic impact treatment(UIT)on fatigue strength of welded joints[J].Advanced Materials Research,2014,996:736-742.

[21]YUAN K L.Residual stress analysis and fatigue strength assessment of welded joints with ultrasonic impact treatment(UIT)[D].Japan:Yokohama National University,2015.

[22]TERASAKI T,AKIYAMA T,KITAMURA T,et al. On application conditions of instantaneous source for welding heat conduction[J].Quarterly Journal of the Japan Welding Society,2005,23(1):48-52.

[23]TSUJI I.Estimation of stress concentration factor at weld toe of non-load carrying fillet welded joints[J]. The Japan Society of Naval Architects and Ocean Engineers,1990,80:241-251.

[24]GLINKA G.Calculation of inelastic notch-tip strainstress histories under cyclic loading[J].Engineering Fracture Mechanics,1985,22(5):839-854.

[25]American Petroleum Institute.API RP 579-1 recommended practice for fitness-for-service[S].[S.l.]:API,2000.

[26]The Japan Welding Engineering Society.WES 2805 method of assessment for flaws in fusion welded joints with respect to brittle fracture and fatigue crack growth[S].[S.l.]:The Japan Welding Engineering Society,2007.

Numerical study on fatigue properties of welded joints improved by ultrasonic impact treatment

YUAN Kuilin1,2,HONG Ming1,2

1 School of Naval Architecture Engineering,Faculty of Vehicle Engineering and Mechanics,Dalian University of Technology,Dalian 116024,China

2 State Key Laboratory of Structural Analysis for Industrial Equipment,Dalian 116024,China

Ultrasonic Impact Treatment(UIT)has recently attracted considerable attention in the ship industry as an effective post-welding improvement method for welded joints.In order to evaluate the effect of UIT on the fatigue properties of welded joints,we propose a novel numerical analysis approach including welding simulation,dynamic elastic-plastic Finite Element Analysis(FEA)of the UIT process,and the evaluation of the fatigue strength of welded joints based on fracture mechanics.In the FEA model,the actual process parameters and ultrasonic-induced material softening,appropriately adjusted to fit the experimental results,are considered.The predicted residual stress distributions and fatigue strength of non-load-carrying cruciform joints before and after UIT are compared with the experimental results,and show a fairly high level of agreement.

Ultrasonic Impact Treatment(UIT);residual stress;Finite Element Analysis(FEA);ultrasonic-induced softening effect;fracture mechanics;fatigue strength

U671.8

A

10.3969/j.issn.1673-3185.2016.05.014

2016-01-16网络出版时间:2016-9-21 13:26

中央高校基本科研业务费专项资金资助项目(DUT16RC(3)018)

袁奎霖,男,1987年生,博士,讲师。研究方向:焊接结构残余应力及疲劳强度分析。

E-mail:yuan_kuilin@dlut.edu.cn

洪明(通信作者),男,1959年生,博士,教授。研究方向:结构失效、振动和噪声机理、预报及控制。E-mail:mhong@dlut.edu.cn