数控转台用环抱式刹车装置的研究

2016-11-02夏向阳

夏向阳

(江苏新瑞重工科技有限公司,江苏 常州 213166)

数控转台用环抱式刹车装置的研究

夏向阳

(江苏新瑞重工科技有限公司,江苏 常州 213166)

介绍了一种数控转台用环抱式刹车装置的机械结构、工作原理、关键零件工艺要点,介绍了环抱式转台刹车装置有效刹车所需液压压力和流量的计算过程,其中有效刹车所需液压压力先通过理论经验公式来估算范围,然后再利用ANSYS有限元分析软件对环抱式刹车装置进行仿真分析,最终得出有效刹车需要的油压压力。

环抱式刹车装置;液压压力和流量;经验公式;ANSYS;仿真分析

笔者公司新开发了一款GM50A-5X五轴联动立式加工中心,准备于2016年4月份参加在上海举办的国家机床展览会。该机床的核心功能部件A-C轴五轴摇篮式数控转台为笔者公司自行研发生产(如图1)。A轴、C轴均采用力矩电动机直接驱动,实现零间隙传动,传动精度高、传动刚性好、动态响应性能高。A-C轴五轴摇篮式数控转台不仅需要A轴、C轴能够连续进给实现多角度加工,也需要能够在特定角度和方向准确停止,并保持在该位置,以便在该位置进行铣削或钻削,这就要求转台的A轴、C轴具有可靠的刹车制动机构。目前转台的典型刹车机构有端面接触式刹车机构和环抱式刹车机构两种。端面接触式刹车机构,这就是俗称碟刹机构,通过接触端面之间产生的静摩擦力矩达到有效防松的目的,缺点是刹车扭矩小、刹车可靠性差,适用于高转速、小扭矩的数控转台。环抱式转台刹车机构,俗称环刹,通过接触的圆环面之间产生的静摩擦力矩达到有效防松的目的,与碟刹相比,刹车扭矩大、刹车效果可靠,适合用在低转速、大扭矩数控转台上。笔者公司本次开发的转台为低速、大扭矩转台,显然采用环抱式转台刹车机构是合适的。笔者对环抱式转台刹车机构设计、工作原理、有效刹车所需液压压力和流量的计算方法做了深入研究,这里把研究的成果介绍给大家,希望可以为读者提供有益参考和帮助。

1 转台环抱式刹车机构结构、工作原理、关键零件的工艺要点

1.1机械结构

该转台环抱式刹车机构结构如图2所示,转台旋转轴1的三维外形图见图3,环抱式刹车环4的三维外形图见图4,刹车底座2的三维外形图见图5。

1.2工作原理

环抱式刹车环4通过上端12只刹车环固定螺钉7与刹车底座2连接到一起,通过其下端12只刹车环固定螺钉8与刹车环固定座5连接到一起,刹车环固定座5通过12只连接螺钉13与刹车底座2连接到一起,从而使环抱式刹车环4、刹车底座2、刹车环固定座5三者连接成刚性整体。环抱式刹车环4在上下两端开有两道密封圈槽,在中段开有凹槽作为压力油腔,O型密封圈9和10分别安装在两道密封圈槽中,使液压油能够被有效密封在压力油腔内。刹车环固定座5开有2个密封圈槽,槽内安装2只O型密封圈6形成密闭的液压油通道,需要刹车时液压压力油通过2只液压管接头3和液压油通道进入压力油腔内从而建立起压力。在转台正常运转时,转台旋转轴1的外圆与环抱式刹车环4的内壁保持0.1 mm间隙,从而保证转台旋转轴1的正常圆周进给运动;当需要刹车时压力油进入环抱式刹车环4的压力油腔内向内压迫环抱式刹车环4的薄壁部分使其产生向内0.15 mm左右的变形从而使其内壁与转台旋转轴1的外圆紧密接触产生足够大的刹车扭矩使转台旋转轴1稳定地保持在正确位置,从而完成刹车;当转台旋转轴1需要再次进行圆周进给运动时,压力油腔内压力油卸荷,环抱式刹车环4通过自身的弹性恢复原有状态,转台旋转轴1的外圆与环抱式刹车环4的内壁的0.1 mm间隙再次出现,转台旋转轴1能够正常进行旋转运动,从而完成一个完整的刹车、运转的运动循环。刹车底座2的圆周上设计有首次装配用排气孔,在首次装配时,将排气孔中油堵11、组合密封垫12拿掉,使油缸内原有空气有效排空,从而保证刹车的稳定性和可靠性,气体被排空后将油堵11、组合密封垫12重新安装好以防漏油。与环抱式刹车环4抱紧的转台旋转轴1上设计有8只冷却孔,刹车时能够有效散热,从而提高刹车机构的使用寿命,提高刹车机构的可靠性。与环抱式刹车环4抱紧的转台旋转轴1的外圆面上设计有螺旋槽,这些螺旋槽有两个作用:(1)刹车时能够有效散热,从而提高刹车机构的使用寿命,提高刹车机构的可靠性;(2)刹车时增加摩擦接触面摩擦阻力,从而提高刹车扭矩和刹车效果。

1.3关键零件的工艺要点

由于环抱式刹车环4是一个薄壁零件,为了防止变形并保证加工精度,加工时先把环抱式刹车环4外圆及长度方向尺寸加工到位,内孔保留足够大的加工余量,然后把环抱式刹车环4用螺钉与刹车底座2和刹车环固定座5可靠连接到一起,再把组合体整体固定到机床上,将环抱式刹车环4的内孔加工至最终尺寸。

2 有效刹车所需液压压力和流量的计算

这里以转台的C轴旋转轴的刹车机构为例来说明环抱式转台刹车机构的有效刹车所需液压压力和流量的计算过程。油压压力计算分两步进行,首先根据环抱式刹车机构油压计算的经验公式来估算油压压力范围,再利用ANSYS有限元分析软件对环抱式刹车机构进行仿真分析,最终得出有效刹车所需液压压力。夹紧油缸的流量可以根据环抱式刹车机构的储油体积和刹车反应时间求出。下面来详细介绍计算过程。

已知条件:C轴抱闸筒壁内径d=191.2 mm;C轴实际液体压力作用长度L=90.5 mm;C轴抱闸摩擦系数μ=0.15;C轴夹紧环采用QSn4-3(Y) 锡青铜;C轴抱闸夹紧缸的储油部分外半径R=102.8 mm;C轴抱闸夹紧缸的储油部分内径r=98.615 mm;C轴抱闸夹紧缸的储油部分体积V=πR2L-πr2L=3.14×0.905×(1.0282-0.986152)=0.2395L;C轴抱闸夹紧缸的储油部分充满反应时间t=0.5 s=0.5/60=0.0083 min;C轴实际需要的夹紧扭矩T=400 N·m。

上面已知条件中的C轴抱闸筒壁内径、C轴实际液体压力作用长度、C轴抱闸夹紧缸的储油部分外半径、C轴抱闸夹紧缸的储油部分内半径是根据转台结构设计得出的(见图2)。经过查阅手册对比,由于QSn4-3(Y)锡青铜弹性模量小,相对容易产生弹性变形,热膨胀系数小,耐磨性好,故选取QSn4-3(Y)锡青铜作为刹车环的材料[1]。按照上述条件可以根据以下公式来估算C轴夹紧油缸所需液压压力P的范围。

式中:P为液体压力,MPa;T为实际需要的夹紧扭矩,T=400N·m;d为抱闸筒壁内径,d=0.191 2m;L为实际液体压力作用长度,L=0.090 5m;μ为抱闸摩擦系数,μ=0.15。

可知:P=0.513MPa

C轴夹紧油缸所需液压流量Q可以根据以下公式求出:

Q=V/t=28.85L/min

C轴环抱式转台刹车机构有效刹车所需的液压压力一定要大于0.513MPa;所需液压流量要大于28.85L/min。

上面根据经验公式估算出了C轴环抱式刹车机构有效刹车所需的液压压力P的范围,而具体的压力数值还要用有限元仿真软件进行分析后给出。下面利用ANSYS有限元分析软件进行仿真分析从而得出C轴有效刹车所需的液压压力P。

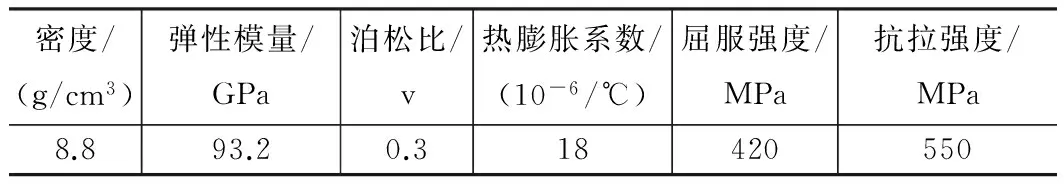

C轴刹车环采用的材料QSn4-3(Y) 锡青铜的参数如表1。

表1

密度/(g/cm3)弹性模量/GPa泊松比/v热膨胀系数/(10-6/℃)屈服强度/MPa抗拉强度/MPa8.893.20.318420550

根据表1参数在ANSYS的材料参数中分别定义密度、弹性模量、泊松比、热膨胀系数、屈服强度、抗拉强度等数值。为了分析给定油压后C轴刹车环的变形量,先建立C轴刹车环(不带假轴)有限元模型,模型采用20节点六面体实体单元SOLID186,如图6所示。

根据估算出来的压力范围结合市场上同规格转台液压压力参数,先按照3 MPa压力来对C轴刹车的变形量进行有限元分析 。

图7为C轴刹车环(不带假轴)在3 MPa压力作用下径向位移云图。由图可知,在3 MPa压力作用下,C轴刹车环的径向位移为0.100 916 mm。由于刹车环和传动轴之间设计时留有0.1 mm间隙,根据变形数据可知3 MPa压力不足以使刹车环对轴产生有效的夹紧扭矩;需要修正液压压力为5 MPa再进行分析。

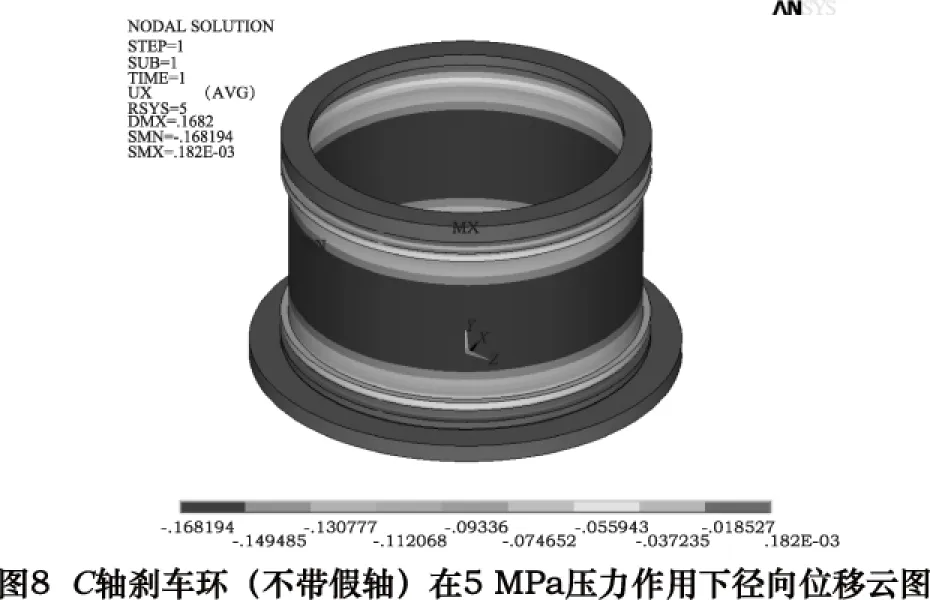

图8为C轴刹车环(不带假轴)在5 MPa压力作用下径向位移云图。由图可知,在5 MPa压力作用下,C轴刹车环的径向位移为0.168 mm,理论上去掉间隙值0.1 mm,5 MPa压力有可能是可以的。下面用有限元方法来分析夹紧力和夹紧扭矩。分析时为了模拟C轴刹车环工作时的实际工况,在C轴刹车环内建模时建立一根假轴。C轴刹车环(带假轴)的有限元模型剖视图见图9,假轴与刹车环间留有0.1 mm的间隙,模型采用20节点六面体实体单元SOLID186。

刹车环与假轴实体两头端面均采用固定约束(见图10),刹车环与轴之间采用Friction Contact,摩擦系数为0.15。在C轴刹车环的外表面施加均布载荷5 MPa(见图11)。

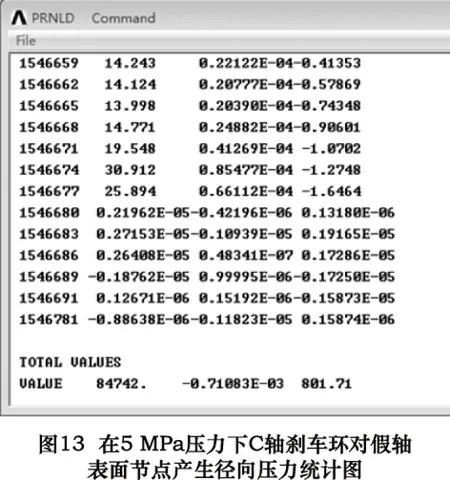

图12 为C轴刹车环(带假轴)在5 MPa压力下径向位移云图,图13为在5 MPa压力下C轴刹车环对假轴表面节点产生径向压力统计图。由图可知,当刹车环油压为5 MPa压力时,刹车环在均布载荷作用下向内对假轴产生压力,C轴刹车环的径向压力F为84 742 N(见图13),取摩擦系数0.15,C轴刹车环内径为191.2 mm,由此计算出C轴刹车环产生的夹紧扭矩M=μFd/2=0.15×84 742×0.1912/2=1 215 N·m,C轴设计刹车扭矩为400 N·m,1 215 N·m>400 N·m,显然满足设计要求。由此可知C轴刹车环需要的液压压力只要大于5 MPa就可以了。

通过ANSYS有限元进行仿真分析得出结论:C轴夹紧油缸所需的液压压力要大于5 MPa。

3 结语

(1)在进行环抱式刹车机构设计时要考虑刹车环的有效散热,从而提高刹车机构的使用寿命,提高刹车机构的可靠性。

(2)在进行环抱式刹车机构设计时一定要考虑刹车环首次装配时刹车环压力油腔内空气的排空,否则直接影响刹车效果。

(3)环抱式刹车机构的刹车环为薄壁零件,为了防止变形并保证加工精度,内孔必须先留余量,组合到其他零件上后再加工。

(4)根据经验公式来估算有效刹车所需要的液压压力,估算此压力主要是为后面的有限元仿真分析提供一个范围和方向。

(5)根据估算出来的压力利用ANSYS有限元分析软件进行仿真分析从而计算出有效刹车所需要的液压压力。

(6)刹车机构夹紧油缸的流量可以根据环抱式刹车机构的储油体积和刹车反应时间求出。

(7)目前该A-C轴摇篮式转台已经试制成功,转台C轴采用该刹车机构是可以可靠地把C轴有效夹紧在任意位置的,转台液压系统采用的液压压力为5 MPa,采用的液压流量为30 L/ min,转台能够在通油瞬间(大约0.5 s)被有效刹紧,这充分证明了采用经验公式和ANSYS有限元仿真分析软件相结合的方式来计算环抱式刹车机构所需的液压压力是完全可行且非常有效的。

[1]陈慧 ,刘海岷,杨群.直驱转台环保式制动机构设计及有限元分析[J].机械研究与应用,2014(4):80-81.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The study of the device of the wrap-around brake used in a type of NC rotary table

XIA Xiangyang

(Jiangsu Shinri Heavy Industry Science and Technology Co.,Ltd., Changzhou 213166,CHN)

In this article, the author introduces the mechanical structure, working principle and the central technology of the pivotal part of the wrap-around brake used in a type of NC rotary table, and the calculation of the hydraulic pressure and flow required for the brake to work effectively. To conclude the pressure, the author first uses empirical formulas to estimate the range of the required pressure. Then the analysis software ANSYS is used to run the simulation analysis and finally the required hydraulic pressure is concluded.

the wrap-around brake; the hydraulic pressure and flow; empirical formulas; ANSYS; the simulation analysis

TH122

B

10.19287/j.cnki.1005-2402.2016.10.014

夏向阳,男,1975年生,高级工程师,从事大中型数控机床及机床用功能部件的研究开发工作,已发表论文20余篇,获得国家实用新型专利授权20项。发明专利授权2项、受理并公开发明专利4项。

(编辑谭弘颖)

2016-02-18)

161018