微胶囊技术及其在纺织领域中的应用研究

2016-11-02王瑞廖艳芝王晓晴戴寅犇

王瑞+廖艳芝+王晓晴+戴寅犇

摘要:本文综述了近年来微胶囊技术的研究进展及其基于纺织领域的应用。介绍了几种主要的微胶囊制备方法及其机理,并对比分析了上述制备工艺的特点。详细介绍了微胶囊在染色印花、一般性整理、功能性整理和智能纺织品中的应用,简述了微胶囊技术在纺织领域应用中存在的问题及未来发展方向。

关键词:微胶囊;制备技术;染色印花;整理

1 微胶囊技术

微胶囊技术是用特殊的方法将固体、液体或气态的活性物质包埋封存在一种微型胶囊内而成为固体微粒产品,其目的是使活性成分与周围环境隔离。微胶囊、微球都是指一种具有聚合物壁表的微型密封结构(容器),主要是通过微胶囊化过程实现的,即先将需要包覆的物质细化为粒径及其微小的固体颗粒或液滴,然后以其为核心,利用特殊的方法,将具有成膜性能的聚合物在其表面沉积涂覆,形成无缝薄膜,最后经分离、干燥等过程制得。微胶囊粒子的大小和形状,根据具体的工艺制备不同而在很大范围内变动。包裹在微胶囊内部的物质一般称为芯材、内核或者包容物。芯材可以是固体,也可以是液体或气体。微胶囊外部由成膜材料形成的包覆膜称为壁材、壳体或包膜。芯材与壁材的溶解性能必须是不同的,比如水溶性芯材只能用油溶(疏水)性壁材包覆[1]。

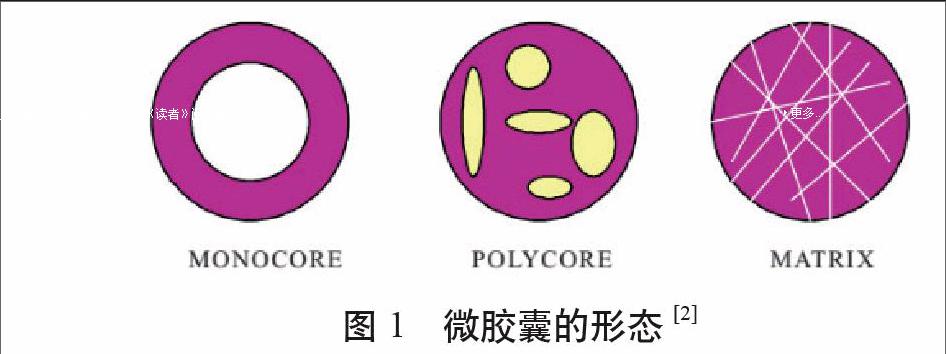

微胶囊可以根据其尺寸大小和形态进行分类。微胶囊粒子的大小可在微米到毫米之间,壁材厚度也在0.2μm~10μm不等。但随着科学技术的进步,研究人员已经制备出纳米级微胶囊。微胶囊粒子按形态可以分为单核、多核和复合微胶囊,如图1。

图1 微胶囊的形态[2]

微胶囊技术的研究约始于20世纪30年代,在50年代取得较大成果,并在70年代得到迅速发展。目前,微胶囊技术已经广泛应用于食品、医药、农药、纺织、日用化学品等众多行业中。根据Web of Science 的科技文献分析和欧洲专利数据库的专利统计,微胶囊在纺织领域的应用最早出现在20世纪70年代,并且关于微胶囊用于纺织领域的出版物大部分仍然是专利,主要集中在染色印花及印刷领域。在80年代初期经历了短暂的停滞后,第二波关于纺织领域的微胶囊专利展示出一些新概念:热变色材料、防水用品以及过滤净化材料。90年代之后,微胶囊纺织品的研究进一步拓宽深入,主要有能缓释生物活性药物和化妆品的织物、抗菌除臭织物、含相变材料的织物等。2000年以后,纺织相关的微胶囊新技术出现在之前已经熟悉的应用领域,比如热变色染料、光致变色染料用于制作色变织物和传感纤维,织物软化剂和洗涤剂等。自2010年以来,基于微胶囊技术的新发明不断涌现,并向高科技的智能纺织品方向发展,比如自清洁、自修复材料等[3]。

2 微胶囊的制备技术

微胶囊的制备技术涉及高分子化学及物理化学、物理和胶体化学、材料化学、分散和干燥等多个学科领域。目前已有的微胶囊制备方法已超过200种。然而,微胶囊制备方法从原理上大致可分为化学法(聚合反应法)、物理法和物理化学法(相分离法)三大类,每类方法根据工艺不同又可进一步分成若干制备方法。其中化学法有复凝聚法、单凝聚法、界面聚合法、原位聚合法、锐孔—凝固浴法、乳化法等;物理法主要包括静电沉积法、沸腾床涂布法、空气悬浮法、离心挤压法、旋转悬挂分离法、气相沉积法等;物理化学法主要包括相分离法、溶剂蒸发法、界面沉积法及喷雾干燥法等[4]。

2.1 化学法

化学法制备微胶囊技术,主要是利用单体小分子发生聚合反应生成高分子成膜材料并将芯材包覆。许多合成高分子的聚合反应都可利用到微胶囊制备上,主要有界面聚合、原位聚合及乳液聚合等其他一些高分子化合物反应[5]。

2.1.1 界面聚合法

制备微胶囊的界面聚合法是建立在合成高聚物的界面缩聚反应基础上的。20世纪50年代末,美国杜邦公司首先采用界面缩聚反应法制备尼龙,在取得工业化后,目前已广泛应用于聚酯、聚酰胺、聚氨酯等高分子材料的合成上。界面缩聚反应的特点是:两种含有双(多)官能团的单体,分别溶解在不相混溶的两种液体中,缩聚反应在两界面上接触,几分钟后即形成缩聚产物的薄膜或皮层。利用此方法制备微胶囊,一般在反应前,把两种发生聚合反应的单体分别溶于水和有机溶剂中,并把芯材溶于分散相溶剂中。然后将不相溶的液体混入乳化剂以形成水包油或油包水乳液。两种聚合反应单体分别从两相内部向乳化液滴的界面移动,并迅速在相界面上反应生成聚合物将芯材包覆成微胶囊,一般界面聚合法形成的壁材结构物质为聚酯、聚氨酯、聚酰胺、聚脲等,广泛应用于记录材料、香料、农药、胶粘剂等领域[6-8]。

2.1.2 原位聚合法

在原位聚合中,把单体和引发剂全部加入分散或连续相中,即单体和引发剂全部溶于芯材的内部或外部。由于单体在一相中是可溶的,聚合物就会沉积在芯材液滴的表面。与其他微胶囊化方法相比,原位聚合法成球相对容易,壁厚及内包物含量可控,收率较高,成本低,易于产业化。

2.1.3 乳液聚合法

这种方法[9]是将单体逐滴地加入搅动中的含有芯材和乳化剂的溶液聚合介质中。聚合反应开始在介质中产生聚合物沉淀并形成初级核。随着反应的进行,这些核逐渐变大同时被包覆在核材中而最终形成微胶囊。通常亲脂性材料更适合采用这种方法封装在胶囊中。比如聚氰酯—胰岛素纳米微胶囊的制备。

2.2 物理法

物理法是借助专门的设备通过机械搅拌的方式首先将芯材和壁材混合均匀,细化造粒,最后使壁材凝聚固化在芯材表面而制备微胶囊。利用物理机械法制备微胶囊的先驱是D.E.Wurster,他于20世纪40年代末首先采用空气悬浮法制备微胶囊,并成功地运用到药物包衣方面,所以空气悬浮法又称Wurster法。根据所用设备和造粒方式不同,物理机械法制备微胶囊可采用空气悬浮法、喷雾阀、真空镀膜法及静电结合法等。

2.3 物理化学法

美国NCR公司的B.K.Green是利用物理化学法制备微胶囊的先行者。20世纪50年代,他使用明胶和阿拉伯树胶借助相分离复合凝聚法制备出含油明胶微胶囊,用于制造无碳复写纸,在商业上获取了极大成功,由此开创了以相分离为基础的物理化学制备微胶囊的新领域[10]。物理化学法又称相分离法。原理是将聚合物溶于适当的介质(水或者有机溶剂),并将被包覆物分散于该介质中,随后向介质中逐步加入聚合物的非溶剂,使聚合物从介质中凝聚出来,沉积在被包裹颗粒表面而形成微胶囊。

物理化学法主要是通过改变温度、pH值、加入电解质等,使溶解状态的成膜材料从溶液中聚沉,并将芯材包覆成微胶囊。凝聚法根据芯材的水溶性不同可分为水相分离法和油相分离法;根据聚合机理不同分为单凝聚法和复凝聚法。物理化学法主要包括水相分离法(凝聚法)、油相分离法、干燥浴法(复相乳液法)、熔化分散法、冷凝法和粉末床法。

3 微胶囊在纺织领域中的应用

1953年Green发明了凝聚法微胶囊化的方法,首次将液体材料微胶囊化,解决了无色染料稳定性的问题,具有划时代的意义。微胶囊技术应用于纺织领域不久,就取得了令人意想不到的效果,其主要应用在印花染色和功能化后整理方面[11]。如转移印花、多色点印花、静电染色,织物的自动调温功能、抗菌防臭整理、留香整理、阻燃整理等。

3.1 微胶囊在染色印花上的应用

微胶囊染色的技术核心是将染料作为芯材制成微胶囊。染色时,可直接将染料微胶囊投入染浴中,利用纤维、染浴和胶囊中染料的浓度差,使染料不断释放、吸附和上染纤维,完成染色。利用微胶囊染料进行染色,可以制造出色彩斑斓的纺织品,还能有效地解决纺织印染中存在的一些问题,如降低成本、提高染料利用率、有利于废水净化和实现无助剂免水洗染色等[12],是染色工艺的发展方向,具有广阔的发展前景。

微胶囊印花是一种应用微胶囊化染料在织物上获得彩色微粒特殊印花效果的新型印花方法。在传统印花工艺的基础上,研究人员运用微胶囊材料,开发出了多种微胶囊印花工艺。如多色粒子印花、微胶囊转移印花、微胶囊发泡印花、香味印花、静电印花等。多色粒子印花是将染料制成微胶囊,印花烘干后经过气蒸微囊中的染料发生吸附上染,呈现细微雪花状。转移印花是将转移印花染料和溶剂制成微胶囊,再加工成转移印花纸,通过压力、高温和湿热,在溶剂作用下转移。热敏变色印花是将热敏变色染料制成微胶囊,应用微胶囊的隔离作用来维持变色染料的变色条件,并能避免受到外界因素的影响[3]。使用微胶囊技术进行染色印花,污染少,甚至不必印后水洗,加工简单,是生态染整的发展方向。

3.2 微胶囊整理剂的应用

利用微胶囊技术对纺织品进行功能整理加工,可获得常规整理无法得到的效果。比如阻燃、芳香整理、抗紫外线、抗菌防臭、抗皱防缩、柔软等某些特殊整理[13],以上大致可归结为一般性整理、功能整理及智能纺织品等。

3.2.1 一般性微胶囊整理

一般性微胶囊整理包括织物的柔软、防皱、拒水拒油等整理。目前应用较多的柔软剂主要是有机硅类和脂肪酰胺及其衍生物,使用较多的防皱整理剂为改性N-羟甲基树脂、多元羟酸;拒水拒油整理剂一般是氟烷基丙烯酸酯与各种乙烯基系单体的聚合物。这些整理剂多为乳化剂,分散稳定性不高,常因加入其他组分发生破乳或沉淀现象,若将其制成微胶囊,可提高其分散稳定性和各组分的相容性,并改善整理效果。

3.2.2 功能性微胶囊整理

功能整理中应用微胶囊技术的有芳香、抗菌、抗紫外线、驱虫整理等。织物的微胶囊芳香整理是将芳香剂做囊芯,芯材与外界环境隔绝,使其性质基本不变。开始时在微胶囊外层的香精散发香味,在穿着过程中,由于摩擦、受热等外力作用, 微胶囊内部的香精缓缓地释放香味,起到长效缓释的作用。从而使纺织品具有相当持久的芳香功能。芳香微胶囊具有缓释性,香味的释放速率能得到有效控制,达到纺织品能够长期释放香味的效果[14]。Specos等[15]分别以明胶-阿拉伯胶和酵母细胞为壁材,两种香精油为芯材,采用复凝聚法制备微胶囊并对棉织物进行整理,结果显示以明胶-阿拉伯明胶为壁材的微胶囊整理过的织物芳香味持续时间长,且洗涤后仍保有香味,而酵母细胞为壁材的微胶囊水洗前香气浓度低,洗后观测到织物上有微胶囊,但无芳香气味。Ocepek[16]等将三氯生为芯材包覆于三聚氰胺-甲醛壁材中,采用丝网印刷的方式将微胶囊转移至棉织物上,对织物进行了抗金黄色酿脓葡萄球菌和埃希氏杆菌测试,并对织物经水洗后游离甲醛含量进行了两个月的监测。结果表明使用印刷的方式可以成功地将微胶囊转印至织物上,在不明显影响织物各项性能的同时可赋予织物良好的抗菌性;经洗涤后,微胶囊依然能保持较好形态,然而在受到机械冲击等外力作用时会使胶囊破裂。Anita 等[17]采用粒子凝胶法制备氧化铜纳米胶囊并用于整理平纹织物,整理后的织物具有很强的抗菌性能。将驱虫剂微胶囊整理到织物上,可有效解决虫子叮咬困扰,且驱虫效果时间长。Specos 等[18]采用复凝聚法制备香茅油微胶囊,并将其应用于棉织物整理,结果表明经整理后的织物在三周时间内驱虫效果达 90%。此外也有使用喷射混合器将薄荷脑包覆在聚酯内酯中制备出微胶囊整理在棉织物上,赋予织物良好的提神醒脑功能且对皮肤没有刺激[19]。

3.2.3 智能纺织品

智能纺织品是指对环境有感知、可响应的纺织品,比如机械、热力、化学、磁力、电场等其他影响源。它们能以预定方式对外部条件刺激做出回应。如蓄热调温纺织品、变色纺织品、能释放药物或润肤膏的纺织品等[20]。

蓄热调温纺织品是纺织品表面或纤维内含有相变材料,在遇冷、遇热时发生固液可逆相变而吸收、放出能量,从而具有温度调节功能[21]。Salaün等[22]以相变材料为芯材、 三聚氰胺甲醛为壁材,采用原位聚合法制备相变微胶囊,结果表明微胶囊化前在相变材料中添加质量分数 4%的原硅酸四乙酯有利于提高相变潜热。Sunchez等[23]将包裹有石蜡的聚苯乙烯微胶囊涂覆到织物上,织物贮存能量的能力为7.6J/g,且经水洗后,织物的耐久性、稳定性、耐磨耐熨烫能力依旧很好。

变色纺织品是指随外界刺激(如光、热、电、磁等)变化可显示不同色泽的纺织品。应用于纺织品的变色材料主要是光致变色和热致变色材料两类[24]。高燕等[25]采用原位聚合法对有机可逆热致变色复配物进行微胶囊包覆处理,并通过浸轧法和涂层法将光致变色微胶囊整理到纯棉机织物上,实现了纯棉机织物的可逆变色,并通过讨论不同工艺对微胶囊包覆效果的影响,确定了变色微胶囊最佳合成工艺。经整理后的织物有较好的变色性能,且具有一定的调温效果,但透气透湿性有所下降。

采用微胶囊技术,可为军事人员设计特殊的防护纺织品,以增强在化学战争中的防护性。将特殊的药剂包覆在微胶囊中整理在织物或服装上,为净化或中和有毒的化学品提供活性位置,从而使穿着者免受有毒化学品的伤害[2]。

4 存在问题及展望

尽管微胶囊技术在纺织领域中已显示出极大的应用价值,但真正用于商业化的产品尚不多见,目前还有许多理论和实际问题需要进行深入研究和解决。比如完善表征微胶囊性能的体系和方法,降低微胶囊囊材的成本并保持其性能优良,控制微胶囊尺寸,提高微胶囊与织物和纤维的结合能力,延长微胶囊使用寿命等[26]。

近年来,全球纺织品的应用发生了巨大变化,欧美、日本等经济发达国家占据了纺织品高技术链端,人类对纺织品的需求也不仅仅只局限于之前简单的保暖美观等基本功能,纺织产业已经进入智能纺织品时代。微胶囊技术作为一种纺织领域的整理新方法在提高产品附加值、实现产品多功能化和智能化等方面得到了越来越广泛的应用。我国是纺织工业大国,微胶囊技术的深入研究及其与纺织品的结合可使我国纺织产品更具有竞争力,并为我国纺织产业升级提供新思路。

参考文献:

[1] 梁志齐.微胶囊技术及其应用[M].北京:中国轻工业出版社,1999:1-2.

[2] R. Dubey, T.C. Shami, K.U. Bhasker Rao. Microencapsulation technology and applications[J]. Defence Science Journal, 2009,59(1):82-95.

[3]BP Bojana,S Marica. Microencapsulation technology and applications in added-value functional textiles[J]. Physical Science Reviews, 2016,1(1): 3-6.

[4] 韩路路,毕良武,赵振中,等. 微胶囊的制备方法研究进展[J].生物质化学工程, 2011,45(3): 41-46.

[5] 吕卉. 聚合物中空微球的制备, 功能化及组装[D].吉林: 吉林大学,2007.

[6] N. K Sheridon. Some uses of microencapsulation for electric paper:US,5604027[P].1997-02-18.

[7] J.M. Jacobson. Electronically addressable microencapsulated ink and display thereof and methods therefor:US,359296[P].2011-11-24.

[8] 管磊,王晓坤,王伟昌,等. 以聚氨酯为囊壁材料农药微胶囊研究进展[J]. 农药科学与管理, 2015,36(6):37-40.

[9] F.Tiarks, K. Landfester, M. Antonietti. Preparation of Polymeric Nanocapsules by Miniemulsion Polymerization[J]. Langmuir, 2001(17): 908-918.

[10] 苏俊峰, 任丽, 王立新. 微胶囊技术及其最新研究进展[J].材料导报,2013(9):141-144.

[11] 朱建康, 姬巧玲, 陈燚涛. 微胶囊技术及其在纺织领域中的应用进展[J].天津工业大学学报,2012, 31(4): 44-49.

[12] 关新杰, 张海燕. 微胶囊技术在染整工艺中的应用[J]. 纺织科技进展, 2011(2): 21-23.

[13] 周小燕,陈莉,孙卫国. 微胶囊技术及其在纺织中的应用[J].纺织科技进展, 2011(5): 3-5.

[14] 胡心怡, 王韶辉. 芳香微胶囊整理前后的织物服用性能对比[J]. 纺织科学研究, 2008(2): 19-23.

[15] S.M. Miró,E. Germán,M. Patricia, et al. Aroma finishing of cotton fabrics by means of microencapsulation techniques [J]. Journal of Industrial Textiles, 2010, 40(1):13-32.

[16] B. Ocepek, B. Boh, B. Sumiga, et al. Printing of antimicrobial microcapsules on textiles[J]. Coloration Technology, 2011, 128(2):95-102.

[17] S. Anita, T. Ramachandran, R. Rajendran,et al. A study of the antimicrobial property of encapsulated copper oxide nanoparticles on cotton fabric[J]. Textile Research Journal, 2011, 81(10): 1081-1088.

[18] MMM. Specos, J.J. García,J. Tornesello,et al. Microencapsulated citronella oil for mosquito repellentfinishing of cotton textiles[J]. Transactions of the Royal Society of Tropical Medicine and Hygiene,2010, 104(10): 653-658.

[19] R. Mossotti, A. Ferri, R. Innocenti, et al. Cotton fabric functionalisation with menthol/PCL micro-and nano-capsules for comfort improvement[J]. Journal of microencapsulation, 2015, 32(7): 650-660.

[20] Syduzzaman, M., et al. Smart Textiles and Nano-Technology: A General Overview[J]. Journal of Textile Science & Engineering, 2015, 5(1): 1.

[21] 展义臻, 朱平, 张建波, 等. 智能纺织品中的微胶囊技术[J]. 染整技术, 2005, 28(8): 5-9.

[22] F. Salaun,E. Devaux,S Bourbigot,et al. Development of phase change materials in clothing part I:Formulation of microencapsulated phase change [J]. Textile Research Journal, 2010, 80(3): 195-205.

[23] P. Sanchez, MV. Sanchez-Fernandez, A. Romero, et al. Development of thermo-regulating textiles using paraffin wax microcapsules[J]. Thermochimica Acta, 2010, 498(1): 16-21.

[24] 姚连珍, 杨文芳. 可逆变色微胶囊在纺织工业中的应用[J]. 印染, 2014(4): 48-51.

[25] 高燕. 热致变色微胶囊的制备及在纺织上的应用研究[D].上海: 东华大学, 2015.

[26] 任彦荣,李志强,霍丹群,等.微胶囊技术在纺织工业中的应用[J].现代纺织技术,2005,13(1): 50-53.

(作者单位:浙江省纺织测试研究院)