地铁辅助变流器功率损耗与热仿真分析*

2016-10-31刘博阳刘伟志

刘博阳, 刘伟志, 杨 宁

(中国铁道科学研究院 机车车辆研究所, 北京 100081)

地铁辅助变流器功率损耗与热仿真分析*

刘博阳, 刘伟志, 杨宁

(中国铁道科学研究院机车车辆研究所, 北京 100081)

辅助变流器功率密度的不断提高使密闭箱体内的发热更加严重,因此辅助变流器热设计的重要性随之显现出来。以地铁辅助变流器为例,首先分析计算箱内各主要电气器件功率损耗,利用FloTHERM流体热仿真软件建立仿真模型,设置初始条件并求解计算,得出变流器运行中箱体内部的温度场和流场分布。之后对辅助变流器的样机进行了温升试验并将多测点实测温度与仿真结果对应位置进行了对比,对比的结果证明了热仿真方法对地铁辅助变流器进行发热情况分析的可行性与准确性,对辅助变流器的热设计提供了参考。

地铁; 辅助变流器; 热设计; 热仿真; 功率损耗

随着我国城市轨道交通的快速发展,对城市轨道交通装备的需求越来越大,对车辆可靠性、稳定性的要求也不断提高。辅助变流器作为提供列车各部分所需电力的核心设备,其容量需求日益增加,随之而来的是器件损耗的增加,这些损耗以热量的形式传递出来。由于变流器体积有限,各器件均集中安装在同一较为封闭的箱体中,上述热损耗会导致变流器内温度升高。对于大部分器件,温度超过一定限值,轻则影响器件性能、降低器件效率、缩短器件寿命,重则导致变流器设备功能失效,对列车运行的安全性和稳定性造成很大危害[1]。

以地铁辅助变流器作为研究对象,采用FloTHERM软件得到准确直观的热仿真结果,并将此结果与样机温升试验数据进行对比验证,验证结果证明了热仿真方法可以指导热设计工作。热仿真方法就是在制造样机前就验证设计的可行性,避免因超温导致的故障,提高变流器的运行效率[2]。

1 热分析方法

1.1热计算

静态物体由于区域间的温度差异而引起的热的流动称为热传递,所迁移热能的大小称为热量。热传递的方式主要有传导、对流和辐射3种[1-2]。根据热传递的原理和初始条件,可以搭建模型,用数学计算的方法得到系统的温度分布。目前主要使用的热计算方法有等效热路法、等效热网络法、有限差分法、有限体积法等。其中有限体积法适用范围广,较容易得到计算结果,并且计算结果较为精确,是当前求解流动和传热问题的数值计算中最成熟的方法,被大多数传热计算软件所采用[3]。

1.2热仿真步骤

利用目前主流热仿真软件计算温度分布的步骤基本相似,主要有:模型建立,设定初始条件,划分网格,仿真结果的后处理[4]。

热仿真软件是采用三维模型的方式对仿真对象进行表示的,首先要在软件内建立计算对象的三维模型。虽然软件自带建模功能,但是功能无法与专业软件相比,因此通常使用专用三维建模软件建立模型,并导入热仿真软件。对于已有模型的利用可以节省建模的步骤,但此类模型精细程度大多超过了热仿真精确性的需要,反而会消耗计算资源。所以在导入这类模型时要进行简化,用尽量简单的几何体代替复杂的结构,去除对温度没有影响的部分。如果能恰当地完成此步骤,可以在损失极小精度的情况下降低大量计算时间。

模型建立完毕后要设置初始条件,将计算对象的属性,如材料、表面、发热功率(器件损耗)、初始温度、风机风量、热辐射参数等赋予模型对应部分。初始条件设置得越精细计算结果越接近真实值,其中发热功率对计算结果的影响很大。由于不同设备的工作参数不同,发热功率一般需要通过计算获得,准确计算发热功率是热仿真中很重要的一点。

根据有限体积法求解的原理,仿真前须划分网格。网格的密度与计算精度正相关,与计算时间负相关。划分网格时要考虑计算对象不同区域的结构复杂程度、是否有发热器件、是否有流体等,如果网格密度过低可能使计算结果难以收敛。

仿真直接得出的是微分方程的解,为了使结果直观,需要指定软件对所得解进行处理,如生成三维模型上的温度分布图、流体速度分布图、测点温度表格等,这一步骤称为后处理。

2 变流器构成及损耗计算

2.1变流器组成

地铁辅助变流器外观如图1所示,其主要作用是将1 500 V直流电变换为380 V三相交流电,对地铁车辆空调、通风、除霜等低压设备供电[5],同时也含有提供110 V直流电源的充电机模块。辅助变流器机箱内主要包含功率模块、三相变压器、电抗器、冷却风机、控制通讯单元等,安装于车体下部,散热方式为强迫风冷。

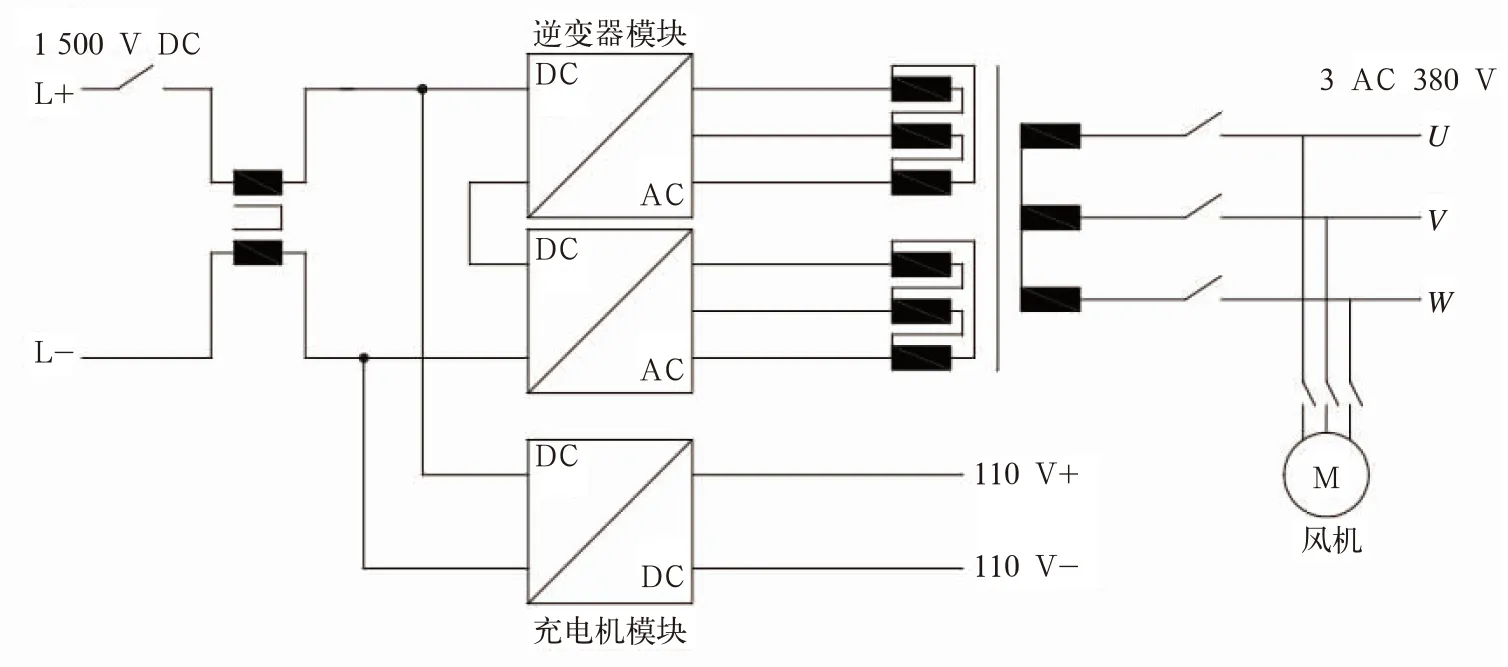

变流器主电路原理如图2所示,机箱内主要发热部分是绝缘栅双极型晶体管(Insulated Gate Bipolar Tran-sistor,IGBT)、变压器、电抗器。而控制单元、电缆、电容器等发热量相对很小,将它们忽略可以在几乎不影响仿真结果准确性的前提下大幅提高仿真速度。对热损耗的研究是在变流器输入电压1 500 V、辅助功率模块开关频率1.05 kHz、充电机模块开关频率10 kHz、总负载82 kW(辅助部分负载64 kW,充电机负载18 kW)的额定工况下进行的。

图1 地铁辅助变流器外观

图2 变流器主电路原理示意

2.2逆变器IGBT损耗

2.2.1计算方法

IGBT是变流器的核心器件,在每个功率模块中同时安装有多个IGBT,其发热量大,发热位置集中,本身又对温度敏感,是热仿真中最重要的研究对象。IGBT的损耗包括通态损耗和开关损耗,集成的反并联二极管的损耗包括通态损耗和关断损耗。

目前计算IGBT的功率损耗的方法有多种。有些是深入分析IGBT器件构造和原理,利用电阻、电感、电容、电流源、电压源等基本元件建立IGBT的等效电路模型,称为基于物理结构的IGBT损耗模型[6]。这类模型通常用于结合电路仿真软件进行单个器件级别的精确计算,如果模型建立得当,可以很好地反映IGBT在各种工况下的特性,准确性高,适用范围广。使用这种方法建立模型需要对器件构造有很深入的理解,对工程设计人员来说,热仿真中通常直接使用一些经过检验的经典模型。

一些方法则根据实测数据,利用待定系数等数学工具,推出损耗计算的经验公式,称为基于数学方法的IGBT损耗模型[6]。这类模型所得的公式使用非常方便,只需代入对应参数。计算结果精确性取决于公式的准确度、选用公式对待求解器件的适用性。

此外,对于特定类型的电路,还可以通过IGBT工作特点推导损耗近似公式。这种方法通过研究IGBT的工作波形,对单个周期内电压电流的乘积进行积分,将非线性化的电压电流关系按线性化折算,结果也可以满足工程计算需求[7]。

计算IGBT损耗还可以使用IGBT功耗仿真软件,各大IGBT厂商都开发了仿真软件,例如英飞凌的IPOSIM、三菱的Melcosim、富士的IGBT simulator等。这类软件只需输入IGBT型号和电路类型、工作频率、电压等基本参数就可以快速求得IGBT和反并联二极管的功率损耗。同时还可以用电子电路仿真软件搭建电路模型,仿真得到IGBT工作参数并用公式计算,适用性更广。

2.2.2逆变器IGBT损耗计算

本变流器中使用的均是EUPEC的FF300R17KE3型IGBT,其集电极-发射极阻断电压VCES=1 700 V,在TC=80℃、Tvj=150℃的条件下集电极额定电流ICnom=300 A,单个封装包含两个带并联二极管的IGBT。变流器中的辅助功率模块共含有6颗IGBT封装,采用上述近似公式的方法对IGBT器件的损耗进行计算[7-8]。

(1)单个IGBT通态损耗

双极性PWM调制时,通态损耗Pss为:

(1)

式中M为调制比;φ为电压电流相位差;VCE0为门槛电压;ICP为电流峰值;rCE为IGBT通态等效电阻,可通过厂家提供的VCE与iC关系曲线获得。

(2)单个IGBT开关损耗

开关损耗PSW为:

(2)

式中fSW为开关频率;ESW(on)P为额定电流ICN和额定电压VCEN时IGBT开通一次损失的能量;ESW(off)P为额定电流ICN和额定电压VCEN时IGBT关断一次损失的能量;Vdc为直流母线电压;ICN为额定工作电流;VCEN为额定工作电压。

2.2.3反并联二极管损耗计算

(1)单个反并联二极管通态损耗

双极性PWM调制时,通态损耗PD·SS为:

(3)

式中VF0为二极管门槛电压;rF为二极管通态等效电阻,可通过厂家提供的VF与iC关系曲线获得。

(2)单个反并联二极管关断损耗

二极管的开通损耗可以忽略不计,关断损耗Prr为:

(4)

式中EDiode(off)P为在额定电流ICN和额定电压VCEN下二极管关断一次损失的能量[7]。

综上所述,单个IGBT封装模块总损耗为P1=PSS+PSW+PD·SS+Prr,代入数据得额定工况下辅助功率模块的IGBT总损耗PIT=1 020 (W)。

2.3主变压器损耗

变压器体积大、结构简单,由铁芯和铜绕组构成,其发热量在变流器中也占很大比例。变压器的损耗包括铁损和铜损。实际变压器交变磁通在铁芯中会产生涡流损耗和磁滞损耗,统称为变压器铁损PFe。铁损又称空载损耗,其值与铁芯材质有关,而与负荷大小无关,是基本不变的。通常变压器厂家提供的参数都标明了铁损,计算时直接使用即可。变压器的一次和二次绕组中都有一定的电阻,当电流流过绕组时,产生的变压器损耗,称为变压器铜损Pcu。铜损与负荷电流平方成正比,负载电流为额定值时的铜损又称短路损失。厂家提供的参数给出了在额定电流下的铜损,为求得实际工作中的铜损需要使用式(5)进行计算。

(5)

式中PCu·N为额定下的铜损;Ir为额定电流,I1为实际工况电流。

本变流器使用的三相变压器,由数据表格得PFe=700 (W),在额定工况下由式(5)得Pcu=1 350 (W)。

2.4直流电抗器损耗

辅助变流器中使用的是直流电抗器,结构与变压器相似。由于电抗器工作在接近直流状态下,交流分量很小,因此铁损可以忽略。铜损通过规格数据表格给出的参数得到,本变流器使用的直流电抗器,在额定工况下其铜损为PCu·L=300 (W)。

2.5充电机模块损耗

充电机模块中主要考虑IGBT和变压器的损耗。对于IGBT利用仿真软件得到总损耗PCIT480 W。充电机中使用的高频变压器的功率损耗包括一次绕组与二次绕组的铜损以及变压器磁芯的铁损。对大功率高频变压器损耗的计算方法是在变压器损耗构成的基础上,利用电磁学原理建立由磁滞损耗、涡流损耗和绕组损耗组成的损耗模型[9]。这种模型中涉及的变量与变压器设计制造中的详细物理参数有关,如磁芯截面积、线圈匝数等。根据厂家资料,充电机变压器总损耗取PCT=900 (W)。

3 热仿真与验证

本文仿真使用的FloTHERM是目前主流的电子电气三维热仿真软件,含有计算机辅助设计(Computer Aided Design, EDA)接口、热仿真求解、可视化后处理、优化设计、电子设计自动化(Electronic Design Automation, CAD)接口等模块,广泛应用于计算机、航空航天、军工、通信等行业。仿真在上文所述额定工况下进行。

3.1热仿真

3.1.1建立模型

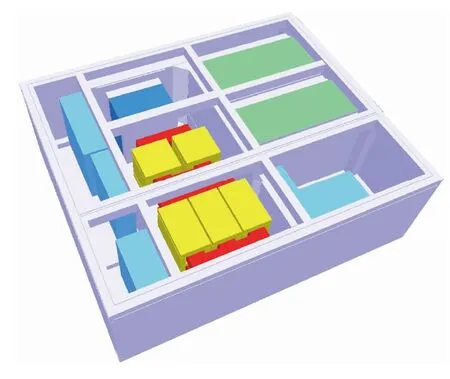

本文所研究地铁辅助变流器模型已在SolidWorks三维绘图软件中绘制建立,为便于在热仿真中使用,需要利用FloTHERM的FloMCAD功能进行模型的导入和处理。使用软件带有的简化、分解功能把复杂的模型转换为由简单几何体组成的模型,使模型复杂度大幅降低,处理后的模型如图3所示。

图3 简化处理完成的模型

3.1.2初始条件与仿真参数

输入的初始条件包括环境温度、模型中所有几何体的材料、上文得到的功率损耗、热辐射参数、风机参数等。FloTHERM支持使用压力-流量曲线描述风机特性,在仿真中得到风机工作点,所得结果比使用恒定流量描述更为准确。

设置仿真参数目的是对仿真过程本身进行调整,包括:仿真类型为稳态仿真、仿真步数、停止条件、误差场等。

3.1.3网格划分

FloTHERM的网格为六面体,在X,Y,Z3个方向分别投影为二维显示,在设定求解域整体网格的情况下可以再对求解对象几何体或指定体积区域设定独立的区域网格。辅助变流器内发热器件、几何体复杂度、风道分布不是均匀的,控制单元、继电器等所在的独立舱室对整体温度分布的影响很小,可以用稀疏的网格对其描述,而对于包含散热片、电抗器、变压器、风道等的复杂区域则要将网格加密。

3.1.4求解及后处理

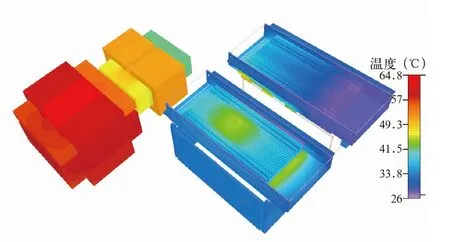

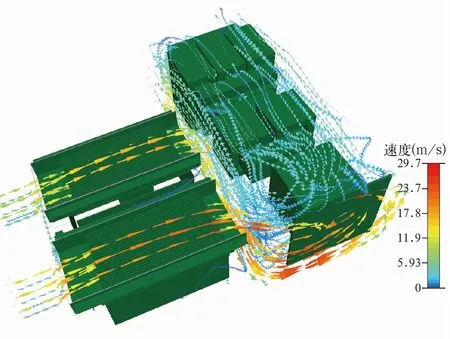

求解收敛后生成温度场及流场三维分布,如图4、图5所示。从流场分布可以看出风道中风速较高的位置是从功率模块散热片出口到风机进风口的部分。

图4 整体温度场分布

图5 整体流场分布

3.2试验验证

3.2.1试验设计

为了验证热仿真的结果,按试验大纲对辅助变流器样机进行额定参数下的温升试验。温度测试方法为粘贴热电偶测点,针对变流器内温度较高和有代表性的重点位置共设置了22个测点,测量包括功率模块中IGBT附近散热片表面、充电机变压器表面、主变压器及电抗器的铜绕组、铁芯不同位置表面和舱室内环境的温度。温升试验共进行4 h,结束时各测点均达到了1 h内温度变化小于1℃,0.5 h内温度变化小于0.5℃的稳态标准。

3.2.2结果分析

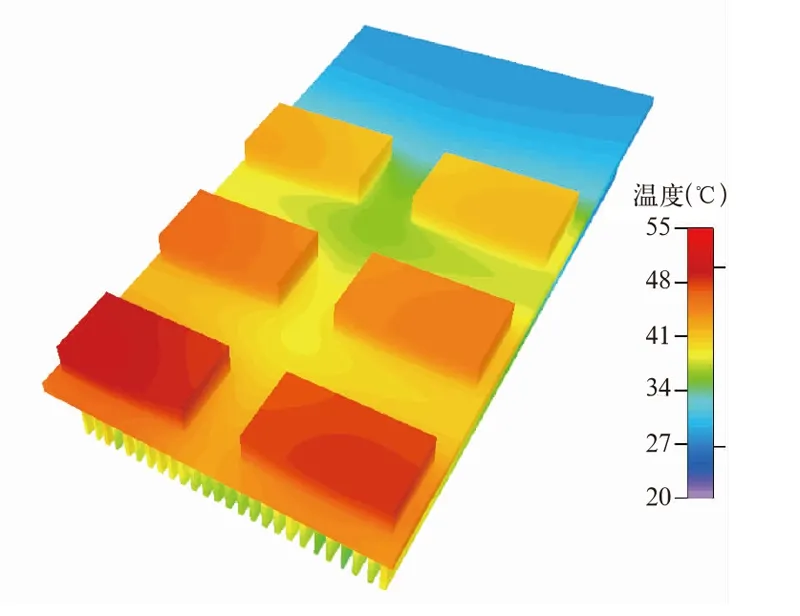

在试验测得稳态数据中选择22个点,在仿真结果中截取相同位置进行对比,如表1所示。

表1 各测点位置温度对比

对于重点位置,选取主变压器、电抗器、辅助功率模块散热片的仿真结果,对温度分布分别对比研究:

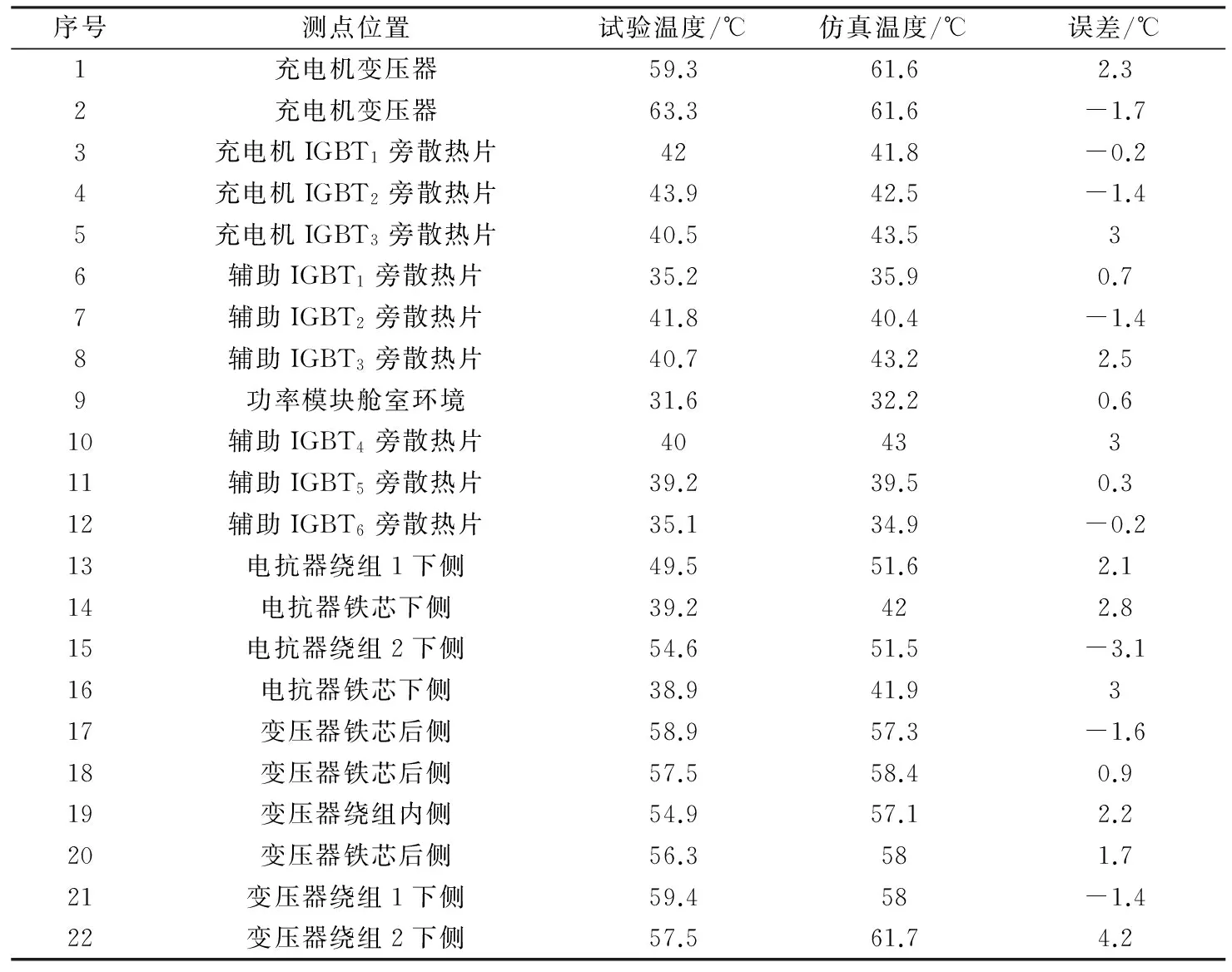

变压器是变流器中发热功率最大、温度最高的部分,其仿真得到温度分布如图6所示,可以看到绕组下侧温度约为55℃至64℃,中间绕组处的温度最高,与通过实测得到的数据基本符合。

图6 变压器仿真温度分布

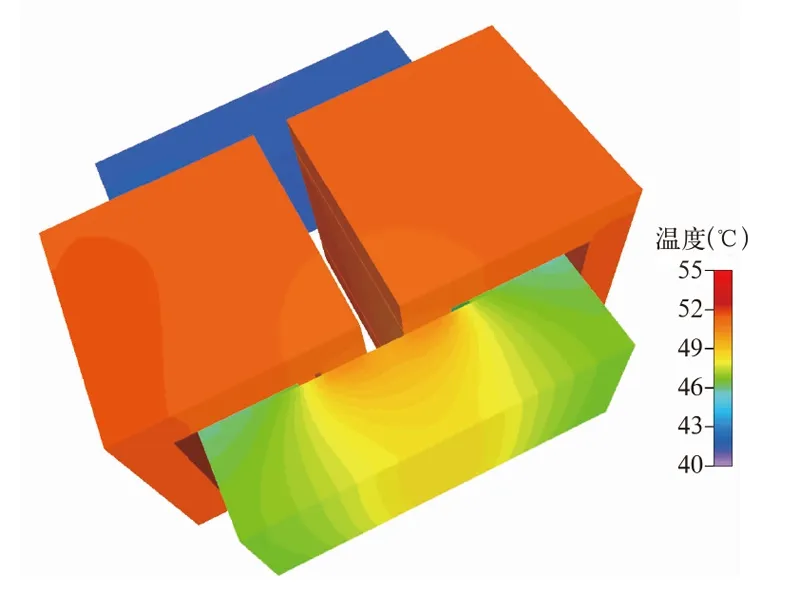

电抗器主要发热部位是铜绕组,相比变压器其体积较小,发热集中,也是温度较高的部位。其仿真得到温度分布如图7所示,可以看到绕组处温度为50℃至52℃,与试验结果基本符合。

图7 电抗器仿真温度分布

图8 辅助功率模块IGBT仿真温度分布

辅助功率模块中IGBT对温度的敏感性高,试验得到IGBT附近散热片表面温度约为35℃至42℃,靠近进风口侧温度低,出风口侧温度高,与图8所示仿真结果基本符合。

从试验结果可以看出,在额定工况下,仿真与试验结果的误差在4.2℃以内,说明仿真结果与实际情况符合较好。

4 结 论

用热设计方法对地铁辅助变流器进行研究,分析了主要发热器件的功率损耗,用热仿真软件对变流器进行了热计算,得到的机箱内三维温度分布、流场分布,通过分布结果可以直观地反映变流器运行到稳态时的温度分布情况和气流走向。通过样机的温升试验对仿真结果进行验证,对比了22个测点的温度,仿真与试验的误差在合理范围内,证明了热仿真结果可以较为准确地得到热分布。因此,热仿真方法对变流器的热设计具有参考价值,对保证变流器的设计质量、缩短设计周期、降低设计成本有重要的指导意义。参考文献

[1]余建祖. 电子设备热设计及分析技术[M]. 北京: 高等教育出版社, 2002.

[2]国防科学技术工业委员会. GJB/Z 27-1992 电子设备可靠性热设计手册[S]. 北京: 中国标准出版社, 1992.

[3]侯少敏. 高速动车组变流系统损耗分析与散热研究[D]. 北京: 北京交通大学, 2011.

[4]杨宁, 宋术全, 李红. 高速动车组辅助变流器箱体的热仿真设计方法[J]. 中国铁道科学, 2013, 34(3): 87-92.

[5]丁杰. 地铁车辆辅助变流器的热仿真与实验[J]. 大连交通大学学报, 2014, 35(6): 47-51.

[6]熊妍, 沈燕群, 江剑, 等. IGBT损耗计算和损耗模型研究[J]. 电源技术应用, 2006, 9(5): 55-60.

[7]张明元, 沈建清, 李卫超, 等. 一种快速IGBT损耗计算方法[J]. 船电技术, 2009, 29(1): 33-36.

[8]Casanellas F. Losses in PWM inverters using IGBTs[J]. IEEE Proceedings Electric Power Applications, 1994, 141(5): 235-239.

[9]姚忠委, 李进. 大功率高频开关电源变压器设计与损耗分析[J]. 工业控制计算机, 2012, 25(3): 110-111.

Power Loss and Thermal Simulation Analysis of Auxiliary Converter for Metro Vehicle

LIUBoyang,LIUWeizhi,YANGNing

(Locomotive & Car Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

The increasing of power density of auxiliary converter exacerbates temperature rise inside the case, and the importance of thermal design of auxiliary converter is revealed. In this paper, using the auxiliary converter for metro vehicle as an example, the power loss of main electrical components in the case is analyzed and calculated firstly. The simulation model is built by FloTHERM fluid thermal simulation software. The initial conditions are set up and the flow field distribution is calculated. Then the temperature rise test of the auxiliary converter prototype is carried out and the results between test and simulation are compared. The feasibility and accuracy of the thermal simulation method of auxiliary converter for metro vehicle are proved by the comparison result, which provides a reference for the thermal design of auxiliary converter.

metro; auxiliary converter; thermal design; temperature rise simulation; power loss

1008-7842 (2016) 04-0072-06

��)男,硕士研究生,(

2016-02-25)

U239.5

Adoi:10.3969/j.issn.1008-7842.2016.04.18

*城市轨道交通车辆关键系统研制项目(1451ZH4703)