纯电动汽车上下电及电池管理系统故障控制策略

2016-10-29田晟裴锋李拾成

田晟 裴锋 李拾成

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.广州汽车集团股份有公司, 广东 广州 511434)

纯电动汽车上下电及电池管理系统故障控制策略

田晟1裴锋2李拾成2

(1.华南理工大学 土木与交通学院, 广东 广州 510640; 2.广州汽车集团股份有公司, 广东 广州 511434)

为有效执行整车能量控制策略,实现动力电池系统的优化管理并保障其安全性,文中根据纯电动汽车动力系统结构特点设计了一种电池管理系统,分析了整车高压上、下电过程中各控制节点的响应原则,提出了整车正常上、下电及紧急下电的控制策略,定义了电池管理系统的故障等级,并设计故障阈值表以实现故障情况控制策略;采用Stateflow/Simulink对整车上、下电及电池管理系统故障进行控制逻辑建模与仿真分析,并在实车静态及新欧洲标准行驶循环(NEDC)工况下进行验证.仿真和试验结果表明,绝缘上电及HVIL故障下电的处理符合控制逻辑,绝缘故障下电处理保证了高压安全,上、下电控制逻辑更加有利于整车能量控制.

纯电动汽车;上下电;电池管理系统;故障;控制策略;仿真与试验

对纯电动汽车整车高压上、下电及电池管理系统(BMS)故障的控制影响整车动力系统的基本工作性能,是设计开发电动汽车动力电池系统的重要内容[1-3].动力电池及其控制技术作为电动汽车发展的关键技术与制约瓶颈,动力电池是动力电池系统的核心,控制技术集成在BMS中,实现对动力电池的在线监测和实时控制,为整车提供动力电池的运行状态信息,并进行高压电能有效管理(包括上、下电控制)以及故障情况控制[4-5].

在纯电动汽车高压上下电过程中,整车控制器(VCU)给BMS发上电/下电指令,BMS是主要的执行控制器.目前纯电动汽车量产有限,国内外对纯电动汽车高压上、下电控制机理的研究并不多,关于BMS的研究大多针对电池组均衡管理、热管理、荷电状态估算,对整车上、下电控制及故障控制的讨论很少[6-10].文献[11-12]设计研究了包括BMS故障控制的高压故障诊断与控制系统,保证了整车的高压安全.伴随新能源汽车发展的大趋势,对动力电池系统的开发工作至关重要,研究纯电动汽车上、下电及BMS故障控制策略十分必要[13-14].

为使整车能量控制策略有效执行,实现动力电池系统的优化管理并保障其安全性,文中以BMS的执行控制为核心,结合电动汽车动力系统的结构特点,研究了纯电动汽车上、下电及BMS故障控制逻辑.VCU通过CAN总线与BMS、电机控制器(MCU)、逆变器(DC/DC)等系统通信,实现高压系统按需求高效地进行上、下电工作,BMS对故障情况进行实时诊断并采取相应处理措施.

1 纯电动汽车动力系统结构

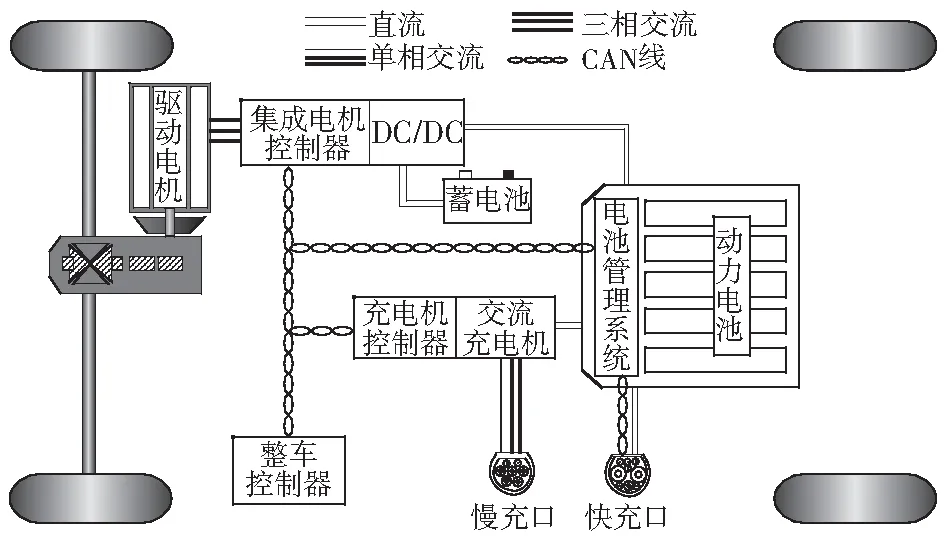

文中研究的纯电动汽车是一款前置前驱SUV车型.该车电动系统中驱动电机通过一级固定传动比减速器和差速器与驱动半轴相连,布置于前机舱,是整车动力驱动部件;动力电池和电池管理系统组成动力电池系统,布置于车身底部,是整车能量储存与供给部件;电机控制器、DC/DC、整车控制器和车载充电机(CCS)安装在组合支架上,布置于前机舱.电动汽车动力系统结构如图1所示.

图1 电动汽车动力系统结构

动力电池系统采用18650电芯,整体采用96串32并的方案,单个模组为4串32并,共24个模组,系统电性能参数为:总能量为37kWh,容量为105Ah,标称电压为345V,最低电压为240V,最高电压为402V,10%荷电状态(SOC)下30s峰值放电功率为64kW,90%SOC下30s峰值放电功率为83kW,10%SOC下持续放电功率为2kW.

图2为典型的电池管理系统构架,它包含了以主板为核心的子板模块、测量模块、继电器模块、安全模块、通讯模块等.图中7个子板模块用来实现对电池模组的电压、电流和温度的检测,测量模块实现主板对动力线以及低压线的电压测量,继电器模块则包含对主正及主负继电器、预充电继电器、快充及慢充继电器的动作控制,安全模块则实现动力线总正和总负端的绝缘检测及高压互锁安全设计,其中主板与子板及绝缘检测、主板与外部通信及快充充电机都是通过CAN数据通信交互.

2 纯电动汽车上下电及BMS故障控制策略设计

2.1高压上下电控制策略设计

纯电动汽车上、下电过程各控制节点包括:VCU、BMS、集成功率单元(IPU)和DC/DC,其中BMS是主要的执行控制器.各控制节点高压上、下电响应原则为:①应避免车辆出现不希望的加速、减速、倒车及转向等动作;②应避免因高压故障引起人员伤亡及设备损坏;③满足高压上、下电性能要求;④性能要求以安全为前提,即原则①和②的优先级高于原则③,车辆安全以人员安全为前提,即原则②的优先级高于原则①;⑤车辆发生事故情况,应做紧急下电处理.

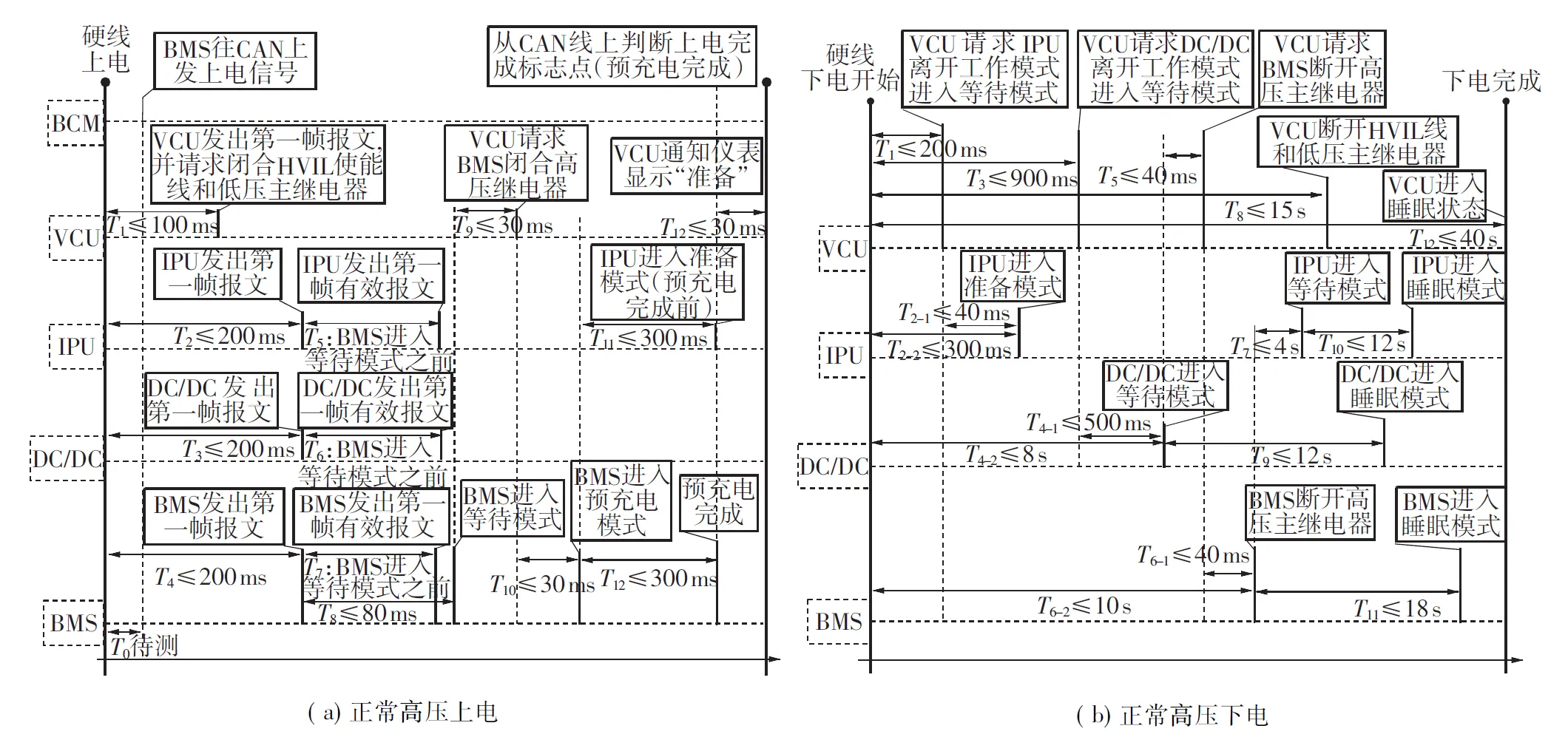

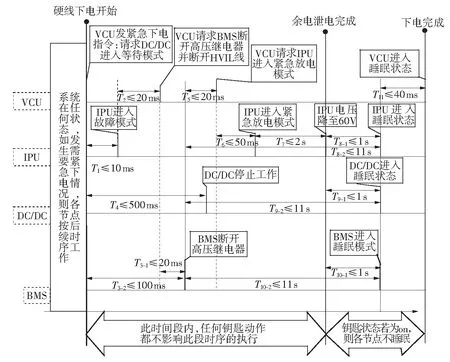

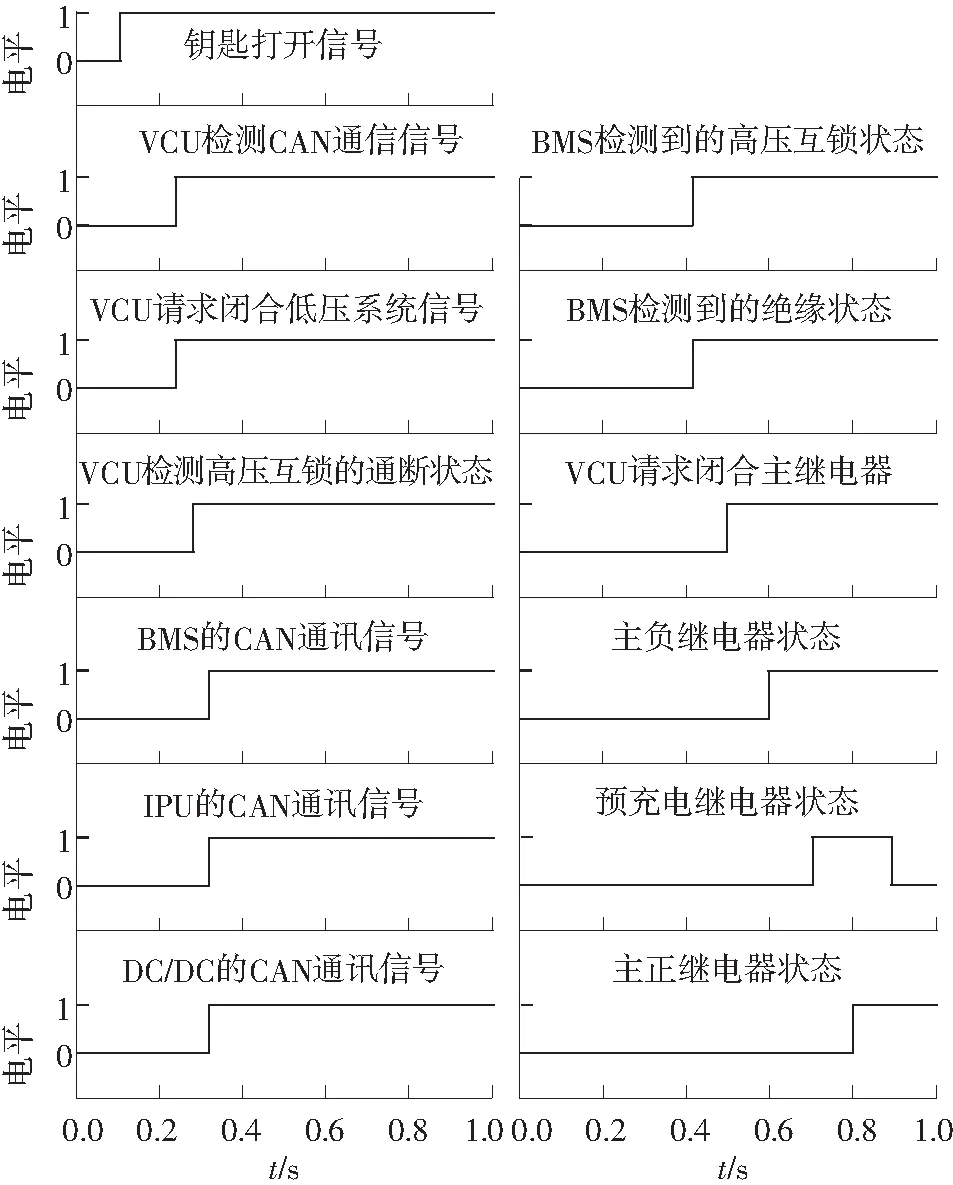

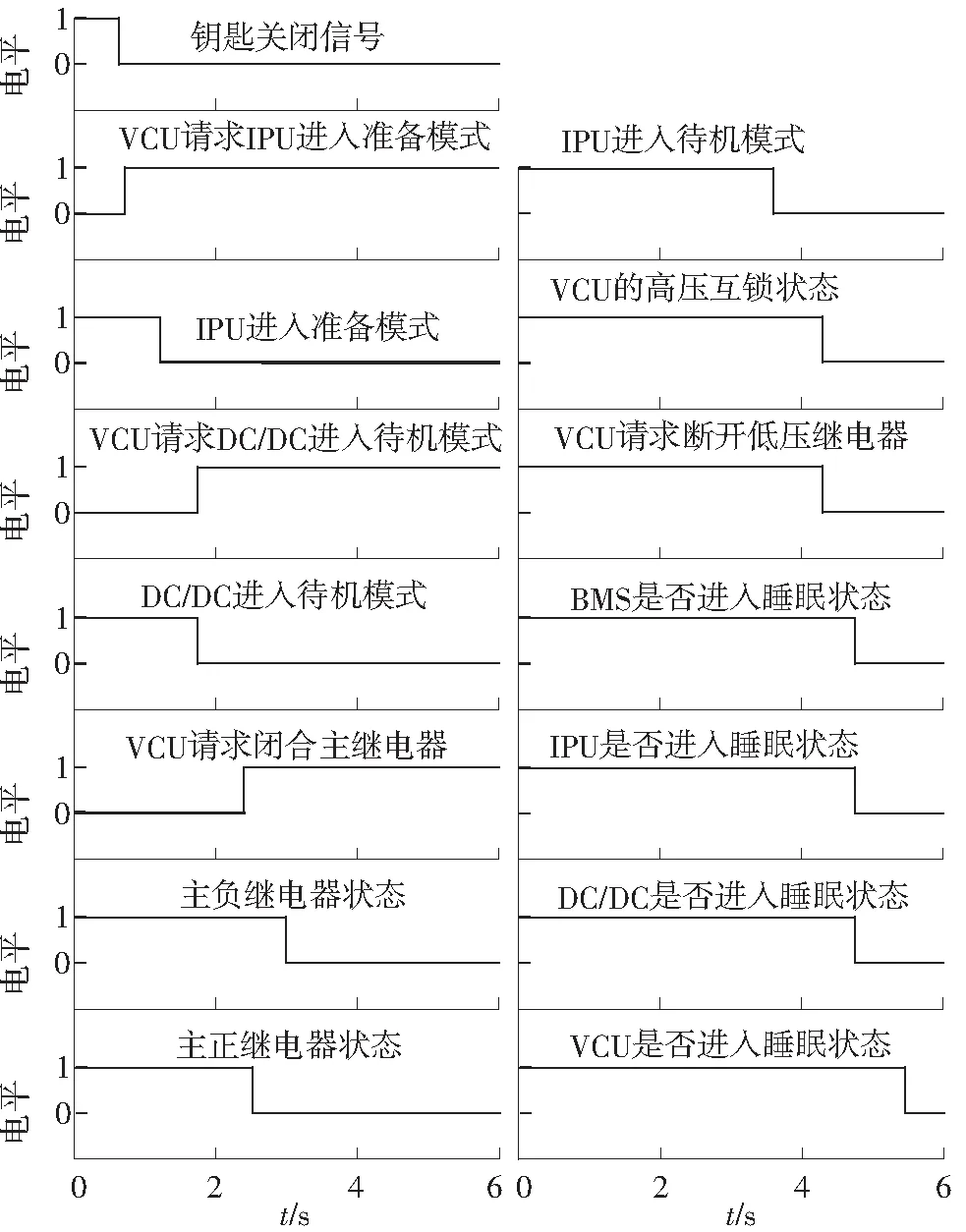

正常高压上电要求在1s内完成.DC/DC及IPU应在上电完成后方可进入工作模式.正常高压上、下电时序如图3所示.紧急高压下电首先应切断动力系统,断开高压.紧急高压下电时序见图4.

图2电池管理系统结构

Fig.2Structureofbatterymanagementsystem

图3正常高压上、下电时序

Fig.3Timingsequencesofnormalhigh-voltagepoweronandpoweroff

图4 紧急高压下电时序

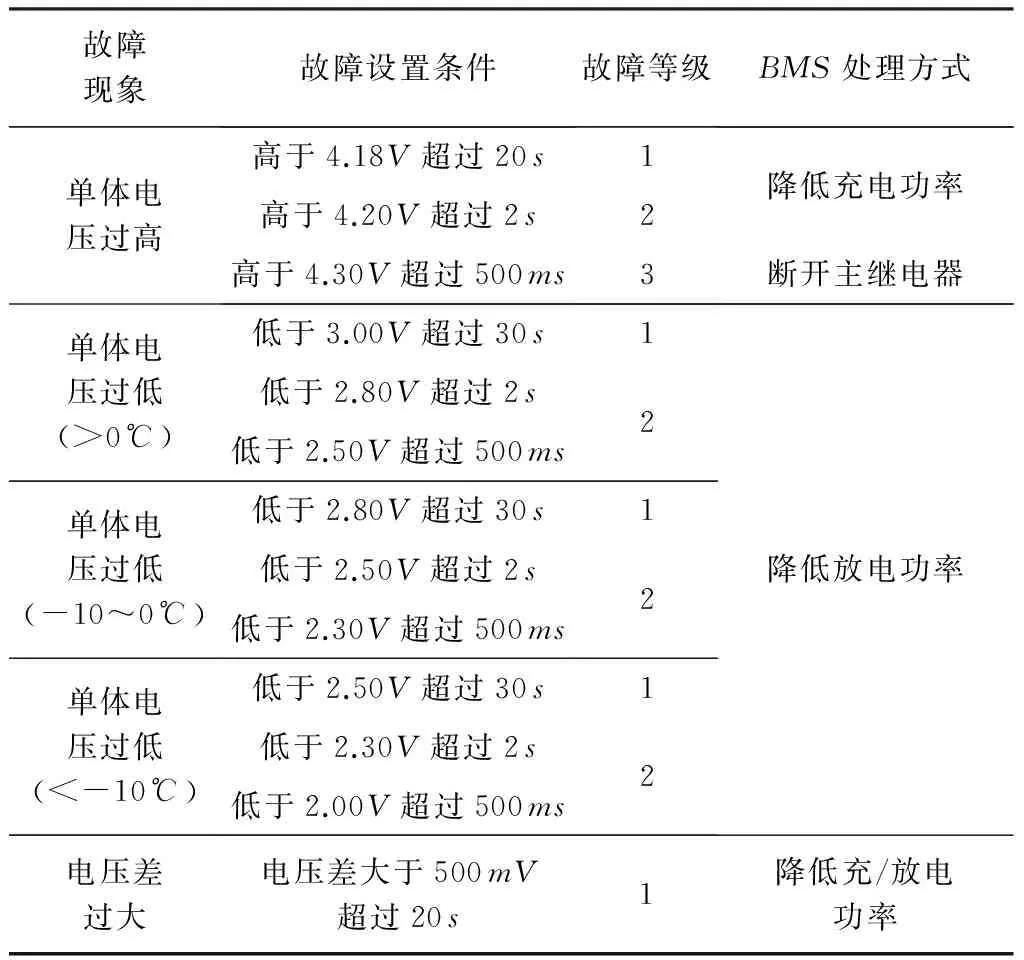

2.2BMS故障控制策略

BMS进行故障处理之前首先对故障情况进行分析,识别是何种故障以及故障的严重程度,最后采取相应的措施进行控制.根据故障严重程度,故障等级定义如下:①级别0,即无故障.②级别1,即降功率模式,电池可用最大充电功率减半,放电功率不受影响.③级别2,即立即断开充电继电器,限制充、放电功率.④级别3,即严重故障模式,最大充电功率为0;如果车速高于10km/h,则最大放电功率为0;如果车速低于10km/h,则最大放电功率设为10kW跛行功率.⑤级别4,即车速为0(停车或者怠速工况)严重故障模式,立即断开主继电器.⑥级别5,即危险故障模式,但不主动下电.

根据设计要求与实际经验,依据故障条件设定对应故障等级,对BMS故障阈值进行详细设计,故障判断的依据就是故障条件阈值,根据故障条件阈值判断是否存在相应的故障,据此实现故障情况控制策略.

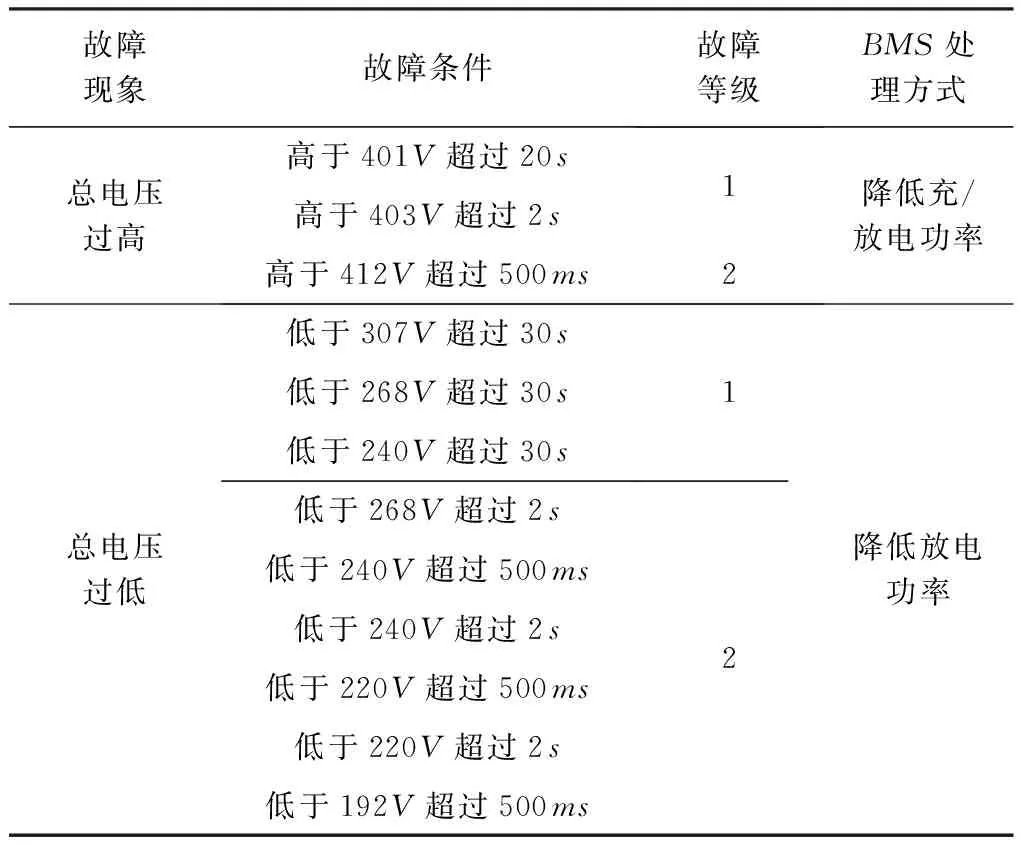

(1)单体电池电压过高、过低时,故障阈值表见表1;总电压过高或过低时,故障阈值表见表2.

表1 单体电压故障阈值表

表2 总电压故障阈值表

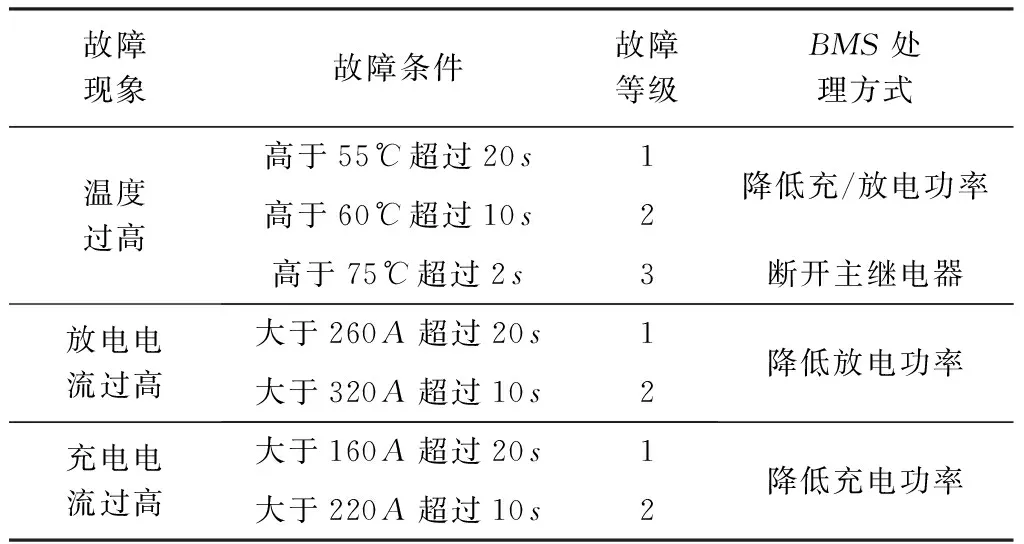

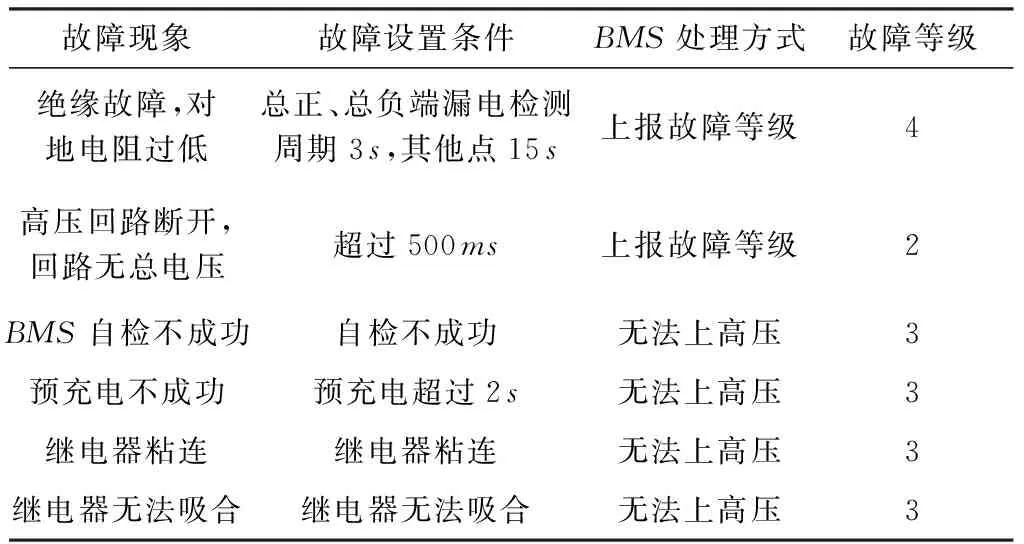

(2)电池系统的温度、电流过高的故障阈值表如表3所示,绝缘故障、高压互锁回路(HVIL)故障、预充电故障、继电器故障的阈值表如表4所示.

表3 温度、电流及SOC故障阈值表

表4 其他故障阈值表

3 仿真分析

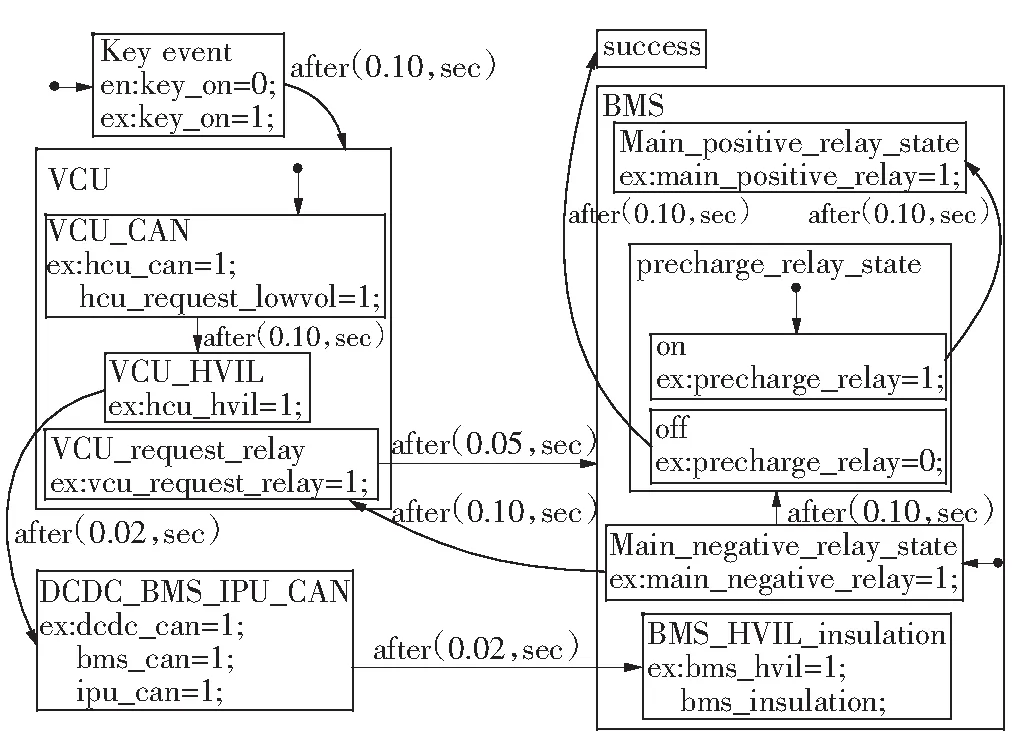

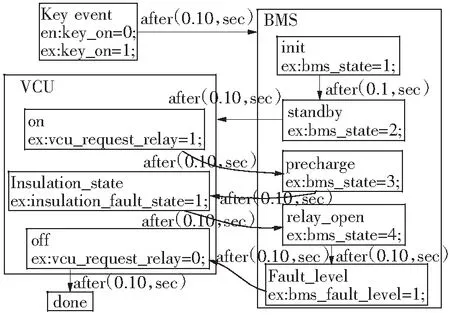

以BMS在CAN通讯中的信号为基础,使用Stateflow工具对系统控制逻辑建模,与Simulink工具相结合进行仿真分析,模拟控制策略的实现过程,并通过仿真结果修正控制策略逻辑,改进软件部分的设计.

3.1正常高压上电控制逻辑仿真分析

在Stateflow中建立的高压上电逻辑仿真模型如图5所示,在Simulink仿真得到的结果如图6所示.根据正常高压上电控制逻辑,要求钥匙打开1s内完成高压上电,上电后DC/DC与IPU分别进入工作模式.在这1s内,VCU首先被唤醒,然后往CAN总线上发第1帧报文并请求闭合HVIL回路使能线和12V低压主继电器,同时监测HVIL回路状态;其后IPU、DC/DC、BMS被唤醒并发报文确认通讯正常,BMS即进入自检环节并监测HVIL回路,计算绝缘阻值,无故障后进入待机模式(standby);随后VCU请求BMS闭合主继电器,BMS先后闭合主负继电器、预充电继电器,在检测预充电继电器母端电压达到一定值后,判断预充电成功,闭合主正继电器,断开预充电继电器,高压上电完成.在预充电完成之前IPU进入准备(ready)模式.仿真结果表明了上电控制逻辑的合理性.

图5 正常高压上电逻辑仿真模型

Fig.5Logicalsimulationmodelofnormalhigh-voltagepoweron

图6 正常高压上电逻辑仿真结果

Fig.6Logicalsimulationresultsofnormalhigh-voltagepoweron

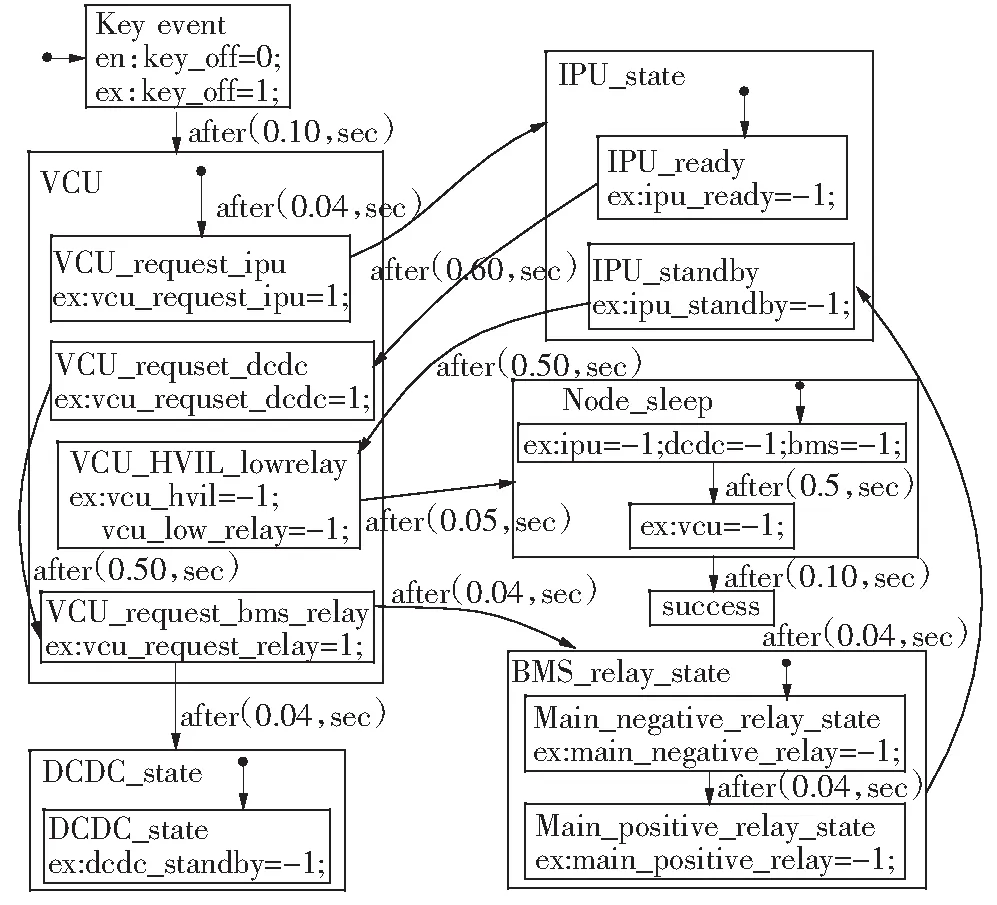

3.2正常高压下电控制逻辑仿真分析

根据正常高压下电逻辑,钥匙关闭后,VCU立即请求IPU离开工作模式(TorqCtrl)进入准备模式,IPU接到指令后马上进入准备模式,并且功率元器件迅速降低功率;随后VCU请求DC/DC离开工作模式(buck)进入待机模式,DC/DC在关闭通讯后进入待机模式.BMS在收到VCU请求后断开主继电器,随后IPU进入等待模式,VCU断开HVIL回路和低压继电器,各控制节点进入睡眠状态.正常高压下电逻辑模型及仿真结果分别如图7和图8所示,仿真结果表明了下电控制逻辑的合理性.

图 7 正常高压下电逻辑仿真模型

Fig.7Logicalsimulationmodelofnormalhigh-voltagepoweroff

图8 正常高压下电逻辑仿真结果

Fig.8Logicalsimulationresultsofnormalhigh-voltagepoweroff

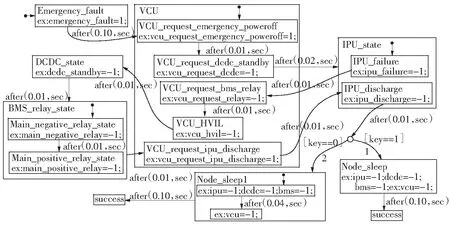

3.3紧急高压下电控制逻辑仿真分析

文中建立的紧急高压下电逻辑仿真模型如图9所示.

在紧急下电情况下,首先由VCU发出紧急下电指令请求DC/DC进入standby模式,IPU进入失效模式,随后VCU请求BMS断开高压继电器并断开HVIL回路线,BMS断开回路后,DC/DC进入standby模式,随后VCU请求IPU进入紧急放电模式,IPU在规定时间内完成余电泄放,若钥匙为关闭状态,则VCU在IPU、DC/DC和BMS进入睡眠后检测不到其他节点信号也进入睡眠.仿真可得到与控制逻辑一致的结果.

图9紧急高压下电逻辑仿真模型

Fig.9Logicalsimulationmodelofemergencyhigh-voltagepoweroff

3.4整车绝缘故障上电仿真分析

整车上高压前必须进行绝缘检测,绝缘检测方法依据GBT18354.1[15].若绝缘阻值过低,则将无法上高压电,在Stateflow中建立绝缘故障上电逻辑仿真模型,如图10所示.在Simulink中的仿真结果表明:钥匙打开后BMS完成初始化并进行自检,因只能检测到电池箱内部的绝缘状态,故通过自检;BMS进入等待状态后,VCU请求闭合继电器上电,BMS收到指令后开始预充电,此时VCU检测到整车高压存在绝缘故障,BMS立即断开继电器,并上报故障等级,VCU随后请求断开继电器.

图10绝缘故障上电逻辑仿真模型

Fig.10Logicalsimulationmodelofpoweronafterinsulationfault

3.5HVIL回路故障下电仿真分析

钥匙打开后BMS高压上电处于工作状态时,若HVIL回路突然断开,则应立即断开高压系统.设定碰撞开关触发,引起HVIL回路断开,其逻辑仿真模型如图11所示.在Simulink中的仿真结果表明:碰撞开关被触发后,HVIL回路被强制断开,紧急断电状态信号被触发;HVIL回路的断开被BMS和VCU同时监测到,VCU收到HVIL回路断开信号后请求BMS断开继电器,BMS收到指令后命令断开主继电器,并上报故障信号.

图11HVIL故障下电逻辑仿真模型

Fig.11LogicalsimulationmodelofpoweroffafterHVILfault

4 实车试验

将BMS搭载电池系统装车后,通过CANLogger连接汽车在线诊断(OBD)接口采集数据,数据经DBC解析后使用CANape软件查看和分析.试验包括车辆静态及NEDC工况试验.

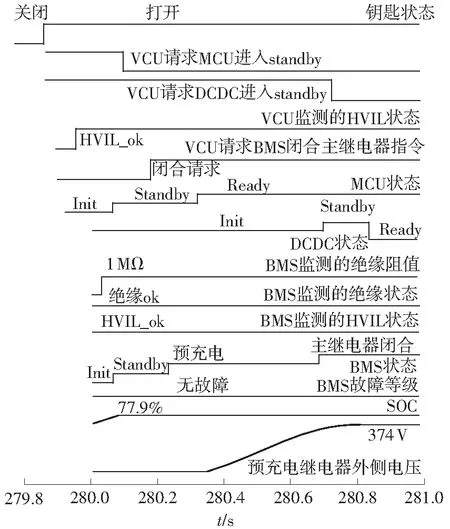

4.1正常高压上电试验分析

电动汽车是未启动状态、操作钥匙为上电状态时,记录数据,得到正常高压上电试验结果,如图12所示.

图12正常高压上电试验结果

Fig.12Testresultsofhigh-voltagepoweron

试验结果表明:用户打开钥匙,VCU首先被唤醒,检测HVIL状态正常,BMS开始初始化并自检,在绝缘状态以及高压互锁回路无故障后,进入standby模式,随后检测到SOC值;VCU请求MCU进入standby模式,同时请求BMS闭合主继电器,BMS收到指令后进入预充电状态,预充电继电器母端电压上升;当预充电继电器母端电压达到一定值(电池包总电压的90%)时,预充电完成,BMS进入主继电器闭合状态,VCU请求DC/DC进入工作模式,DC/DC在主负继电器闭合与预充电继电器断开阶段进入standby模式,待负载电压稳定后进入工作模式,高压上电完成.试验结果验证了上电控制逻辑的合理性.

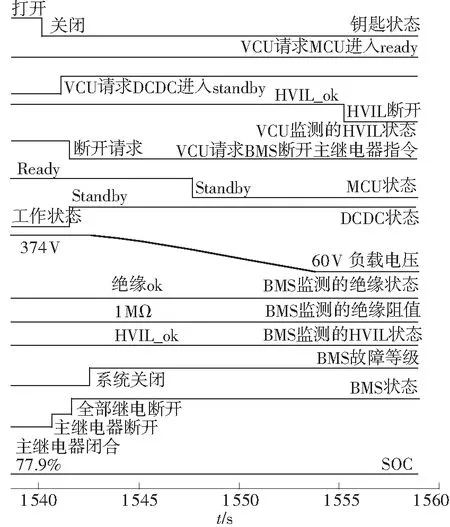

4.2正常高压下电试验分析

汽车处于上电状态、钥匙为关闭状态时,记录数据,正常高压下电的试验结果如图13所示.试验结果表明:用户关闭钥匙后,BMS由高压工作模式进入继电器准备阶段,继电器为闭合状态,DC/DC在收到VCU请求后由工作状态进入standby模式;BMS收到VCU请求指令后断开主继电器,负载高压端电压逐渐下降,BMS故障状态显示绝缘故障;MCU由准备模式进入等待模式,DC/DC高压端电压下降到安全电压值,VCU检测到HVIL为初始化状态;由于是静态试验,MCU保持ready模式并未工作,所以VCU未请求其降矩.各节点下电逻辑较为合理,满足设计要求.

图13正常高压下电试验结果

Fig.13Testresultsofnormalhigh-voltagepoweroff

4.3绝缘故障紧急高压下电试验分析

试验中BMS因绝缘故障下电,可分析绝缘故障后BMS的处理措施及紧急状态BMS下电控制逻辑.钥匙处在打开状态,连接慢充充电枪后发现BMS报绝缘故障,记录数据,得到紧急高压下电试验结果,如图14所示.

试验结果表明:钥匙打开情况下,BMS检测到绝缘阻值为50kΩ,绝缘状态为故障状态,VCU请求DC/DC从工作模式进入standby模式,随后BMS判断出绝缘故障,DC/DC进入standby模式;VCU请求BMS断开主继电器,同时VCU与BMS先后监测到HVIL回路断开,发出紧急断电信号,BMS断开所有继电器,VCU请求MCU降矩,MCU立即进入余电泄放模式,负载电压逐渐降压至安全电压(60V),紧急下电完成.控制逻辑实现了绝缘故障下电处理及紧急下电功能,满足设计要求.

图14紧急高压下电试验结果

Fig.14Testresultsofemergencyhigh-voltagepoweroff

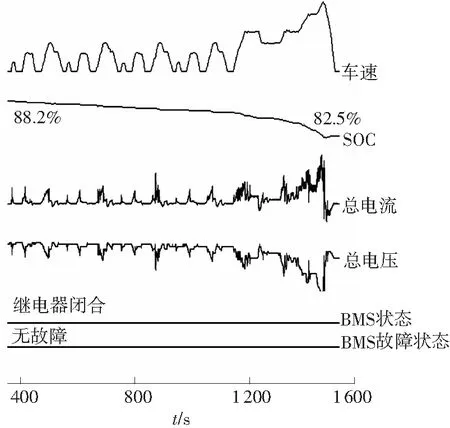

4.4NEDC工况试验分析

总能量为37kWh、容量为105Ah、标称电压为345V的电池包,装车后按NEDC工况循环试验,结果如图15 所示.一个NEDC工况下,电池包最高电压为384V,最低电压为359V,SOC从88.2%下降到82.5%,系统监测的电池状态正常,无故障发生.15个NEDC工况循环后,SOC从99.8%下降到19.2%,整个过程系统工作正常.试验结果表明了NEDC工况下上、下电及故障控制策略的有效性.

图15NEDC工况下的试验结果

Fig.15TestresultsunderNEDCcondition

5 结论

(1)文中基于CAN通讯设计了电动汽车高压上、下电按照一定的时序与逻辑控制各高压节点响应,定义了BMS故障等级并设计故障阈值表,实现了故障控制策略,该策略在实际中可高效执行.

(2)基于Stateflow对整车上、下电及BMS故障控制策略逻辑建模,在Simulink中仿真其实现过程,结果表明正常高压上、下电及紧急下电按时序要求正常工作,绝缘上电及HVIL故障下电的处理符合控制逻辑.

(3)借助CANLogger及CANape工具,实车静态及NEDC工况下的试验结果表明,文中上、下电控制逻辑能较好地满足整车的基本使用性能,有利于整车能量控制;绝缘故障下电处理保证了高压安全.

(4)新能源汽车开发处于攻坚阶段,有关整车高压上、下电及BMS故障控制机理的研究并不多,文中控制策略结合了纯电动汽车动力系统结构的特点,具有实用性与先进性,可为新的电动汽车动力电池系统开发提供一种新的途径.

[1]YUH,KUANGM,MCGEER.Trip-orientedenergymana-gementcontrolstrategyforplug-inhybridelectricvehicles[J].IEEETransactionsonControlSystemsTechnology,2014,22(4):1323-1336.

[2]URENK,RAISEMCHEA,BOUKHNIFERM,etal.Twoactivefault-tolerantcontrolschemesofinduction-motordriveinEVorHEV[J].IEEETransactionsonVehicularTechnology,2014,63(1):19-29.

[3]YILMAZM,KREINPT.Reviewofbatterychargertopo-logies,chargingpowerlevels,andinfrastructureforplug-inelectricandhybridvehicles[J].IEEETransactionsonPowerElectronics,2013,28(5):2151-2169.

[4]CHOWDHARYG,TOKSOZT,HOWJP,etal.Anautomatedbatterymanagementsystemtoenablepersistentmissionswithmultipleaerialvehicles[J].IEEE/ASMETransactionsonMechatronics,2015,20(1):275-286.

[5]TIESiangFui,TANCheeWei.Areviewofenergysourcesandenergymanagementsysteminelectricvehicles[J].RenewableandSustainableEnergyReview,2013,20(4):82-102.

[6]CABRERAJ,VEGAA,TOBAJASF,etal.DesignofareconfigurableLi-IonBatteryManagementSystem(BMS) [C]∥Proceedingsof2014XITechnologiesAppliedtoElectronicsTeaching.Bilbao:IEEE,2014:1-6.

[7]PRITPALS,CRAIGF,DAVIDR,etal.Fuzzylogicmo-dellingofstate-of-chargeandavailablecapacityofnickelmetalhydridebatteries[J].JournalofPowerSources,2004,136(2):322-333.

[8]MIAOZ,XUL,DISFANIVR,etal.AnSOC-basedbatterymanagementsystemformicrogrids[J].IEEETransactionsonSmartGrid,2014,5(2):966-973.

[9] 薛念文,马先萌,盘朝奉.插电式纯电动汽车上下电控制策略研究与设计 [J].重庆交通大学学报(自然科学版),2012,31(5):1086-1090.

XUENian-wen,MAXian-meng,PANChao-feng.Studyanddesignofpowerupanddownoffcontrolstrategyofplug-inelectricvehicle[J].JournalofChongqingJiaotongUniversity(NaturalScience),2012,31(5):1086-1090.

[10] 符兴锋,周斯加,翟艳霞,等.电池管理系统CAN信号不同步对于插电式混合动力电动汽车控制策略与安全性的影响分析 [J].机械工程学报,2014,50(8):102-110.

FUXing-feng,ZHOUSi-jia,ZHAIYan-xia,etal.AnalysisontheinfluenceofbatterymanagementsystemCANmessageasynchronousforPHEVcontrolstrategyandsafetyperformance[J].JournalofMechanicalEnginee-ring,2014,50(8):102-110.

[11]JEONGY,SULSK,SCHULZSE,etal.Faultdetectionandfault-tolerantcontrolofinteriorpermanent-magnetmotordrivesystemforelectricvehicle[J].IEEETransactionsonIndustryApplications,2005,41(1):46-51.

[12]SHENQ,JIANGB,COCQUEMPOTV.Fuzzylogicsystem-basedadaptivefault-tolerantcontrolfornear-spacevehicleattitudedynamicswithactuatorfaults[J].IEEETransactionsonFuzzySystems,2013,21(2):289-300.

[13]InternationalEnergyAgency.Global-EV-outlook2015[R].Paris:IEA,2015.

[14]DIDomenicoD,CREFFY,PRADAE,etal.AreviewofapproachesforthedesignofLi-ionBMSestimationfunctions[J].Oil&GasScienceandTechnology,2013,68(1):127-135.

[15]GB/T18384.1—2015,电动汽车安全要求 第1部分:车载可充电储能系统 [S].

s:SupportedbytheNationalScienceandTechnologySupportProgramofChina(2011BAG02B02)andtheNaturalScienceFoundationofGuangdongProvince(2015A080803001)

ControlStrategyofPoweronandPoweroffofEVandFaultofBatteryManagementSystem

TIAN Sheng1PEI Feng2LI Shi-cheng2

(1.SchoolofCivilEngineeringandTransportation,SouthChinaUniversityofTechnology,Guangzhou510640,Guangdong,China;2.GuangzhouAutomobileGroupCo.,Ltd.,Guangzhou511434,Guangdong,China)

Inordertoeffectivelyimplementtheenergymanagementstrategyofthewholevehicleandachievesafeandoptimalbatterymanagementsystem,abatterymanagementsystemisdesignedaccordingtothestructuralcha-racteristicsofelectricvehicles,andtheresponseprincipleofcontrolnodesofthewholevehicleduringthehigh-voltagepoweronandoffisanalyzed.Then,acontrolstrategyofthenormalpoweronandoffaswellasoftheemergencypoweroffisproposedforthewholevehicle,andthefaultleveloftheproposedbatterymanagementsystemisdefined.Moreover,faultthresholdtablesaredesignedtorealizethecontrolstrategyunderfaultcondition.Finally,theStateflow/Simulinksoftwareisadoptedtoperformthecontrollogicmodelingandsimulationofpoweronandoffforthewholevehicleaswellasofthefaultofbatterymanagementsystem,andtheproposedcontrolstrategyisverifiedbytheactualvehicletestsunderstaticandNEDCconditions.Thesimulationandexperimentalresultsshowthatdealingwithhigh-voltagepoweronininsulationerrorandhigh-voltagepoweroffinHVILerroraccordswellwiththecontrollogicanddealingwithhigh-voltagepoweroffininsulationerrorensuresthesafetyofhigh-voltage,sothatthecontrollogicofpoweronandpoweroffismoreconducivetotheenergycontrolofthewholevehicle.

electricvehicle;poweronandpoweroff;batterymanagementsystem;fault;controlstrategy;simulationandexperiment

1000-565X(2016)09-0107-09

2016-01-08

国家科技支撑计划项目(2011BAG02B02);广东省科技计划项目(2015A080803001)

田晟(1969-),男,博士,副教授,主要从事新能源汽车与动力电池技术研究.E-mail:shitian1@scut.edu.cn

U463.6

10.3969/j.issn.1000-565X.2016.09.016