飞行视觉在半导体封装设备中的应用分析

2016-10-28庄文波朱文饶叶乐志潘峰

庄文波,朱文饶,叶乐志,潘峰

(北京中电科电子装备有限公司,北京100176)

飞行视觉在半导体封装设备中的应用分析

庄文波,朱文饶,叶乐志,潘峰

(北京中电科电子装备有限公司,北京100176)

根据视觉技术在半导体封装设备上的应用分析,提出了一种新的飞行视觉技术,通过设计标记点辅助视觉定位,解决了飞行视觉在半导体设备中精确定位的应用难题,从而解决了传统视觉技术需要拾取执行机构先要运行到CCD视野中停止,然后等待CCD识别完成后再运行到工作位的问题,大大提高了设备的工作效率和竞争力。

半导体封装;飞行视觉;标记点;定位

半导体、电子设备市场是机器视觉技术应用的巨大市场之一,机器视觉计术本身也随着半导体、电子、光学、自动化等技术的发展而不断完善、发展[1]。目前国内外的半导体封装设备大都与视觉系统相结合,以获得优良的封装精度[2]。同时随着市场需求的不断发展,对半导体设备的工作效率也要求越来越高。

传统的视觉应用往往是需要执行机构先要运行到相机视野中停止,然后等待相机识别完成后再运行到工作位,这样会损失设备的工作效率。从而飞行视觉技术的应用随之被提出来,而飞行视觉在半导体设备的某些应用中会存在难以确定相机捕捉芯片图像的即时位置的问题,这样会造成芯片与拾取执行机构之间的相对偏移难以确定。

本文通过分析飞行视觉的特点,提出在执行机构中设计一个标记点,通过标记点与拾取执行机构的相对位移关系,经过图像识别,算出标记点和芯片分别与相机中心的位置,从而得到芯片在拾取机构上的相对位置偏移,这样执行机构在经过相机时不需停止而能得到芯片的偏移位置,提高了设备的工作效率,同时也提高了设备的竞争力。

1 机器视觉技术应用分析

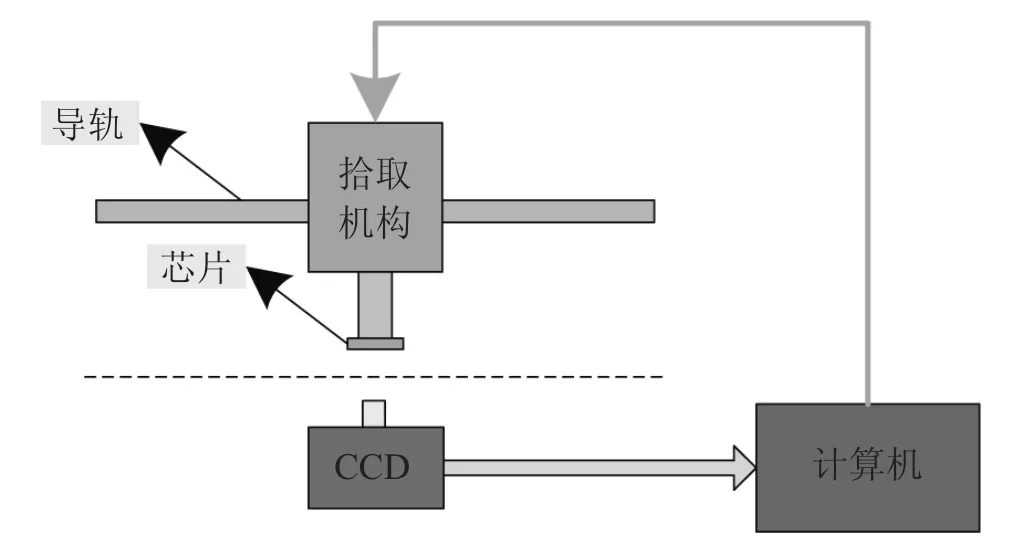

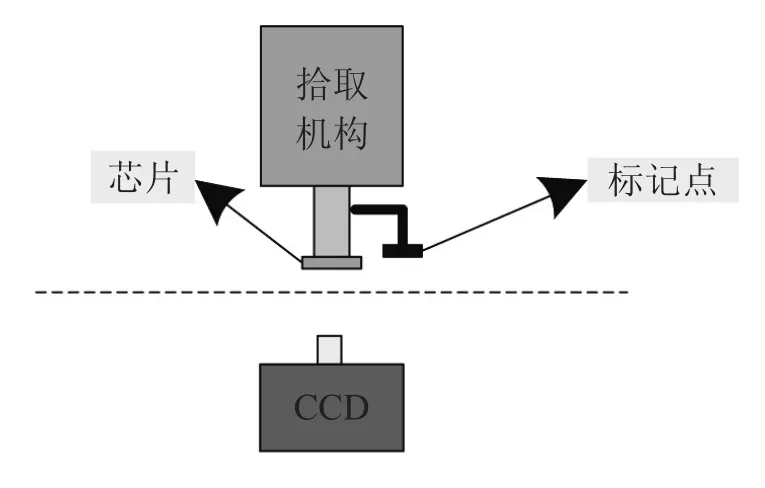

1.1机器视觉系统原理

机器视觉系统的简易示图如图1所示,整机系统由计算机、CCD、运动拾取执行机构组成。拾取机构拾取芯片运行到CCD视野中心,经CCD进行图像采集并进行图像识别,图像识别会得到芯片的中心与CCD中心的差值即芯片与拾取头中心的差值。这样,计算机会将此差值反馈到拾取执行机构,拾取执行机构根据位置反馈进行位置校正,然后将芯片精确地运送到指定工位。

图1 机器视觉系统

1.2视觉技术应用存在的弱点

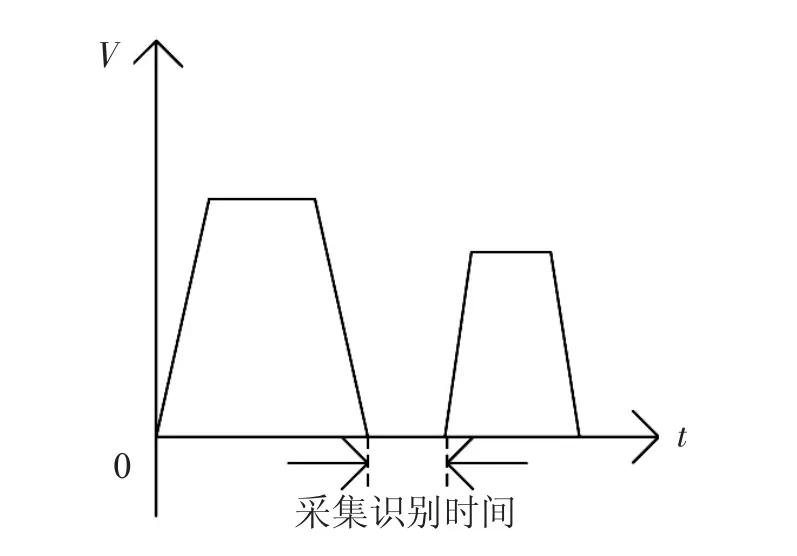

在视觉技术实际的应用当中,为了满足半导体设备高精度的要求,需要机器视觉精确定位,而机器视觉需要得到比较清晰和对比度明显的图像,然后与模板进行匹配得到位置差值。这就需要执行机构先运行到CCD中心位置,由于执行机构高速运动存在的惯性使得执行机构在进入相机视野后不能立刻停稳,需要一段延时后CCD进行采集,得到清晰的图像后再进行识别。这种方式就会使得执行机构会经历一个运动、停止、再运动的过程如图2所示,这样就会使得整个工作过程中,拾取机构的运行时间加长,造成工作效率的下降。

图2 执行机构运行过程

2 飞行视觉技术分析

由于传统视觉技术在半导体封装设备应用中存在的弱点,而市场需求又对封装设备的运行效率提出了高要求。这样飞行视觉的概念便被引入进来,拾取机构拾取芯片在经过CCD的过程中便完成了对芯片位置的检测,这种技术又被称为飞行对中技术[3]。

2.1飞行视觉的应用要点

要完成CCD对芯片在拾取头上的位置偏移量做出精确识别,飞行视觉需要满足以下三个方面要求:

(1)拾取机构拾取芯片在经过CCD时不会停止;

(2)芯片在经过CCD时能够被捕捉到图像,而且图像要比较清晰便于进行识别;

(3)能够精确记录CCD捕捉到芯片图像时的电机即时位置,位置偏差要在3 μm内;

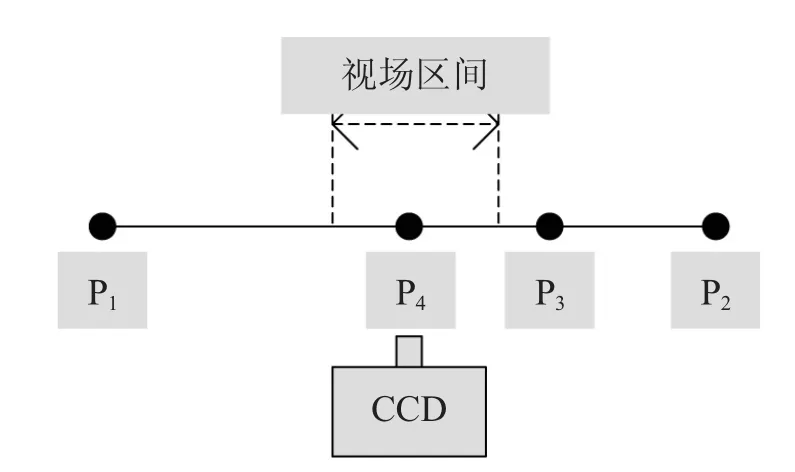

飞行视觉应用示意图如图3所示。

注:图3中P1为拾取头放置芯片位置点;P2为拾取头拾取芯片位置点;P3为发送相机触发信号的位置判断点;P4为拾取头在CCD中心位置点。

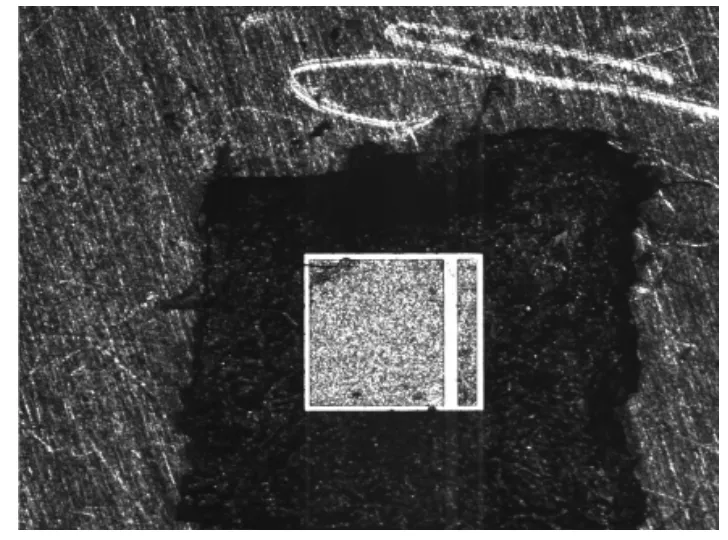

为完成拾取机构拾取芯片在经过CCD时完成图像采集,需要给CCD发送触发信号。图像的清晰度与CCD的曝光时间、外部光源强度、相机增益有关。如果这些因素设置不当,得到的芯片图像清晰度就差,如图4所示,图像的清晰度差就会造成CCD识别精度变差甚至识别不到结果。实验当中将曝光时间设置成30 μs,光源强度为200,得到图像就比较清晰如图5所示。

图3 飞行视觉应用简易图

图4 不清晰的图像

图5 清晰的图像

触发信号的发送时机与拾取机构经过CCD时的速度有关,若速度较快,则发送触发信号的位置判断点P3就需要提前,否则得到的图像就会超出CCD的视场区域造成识别失败。

2.2飞行视觉实际应用中存在的问题

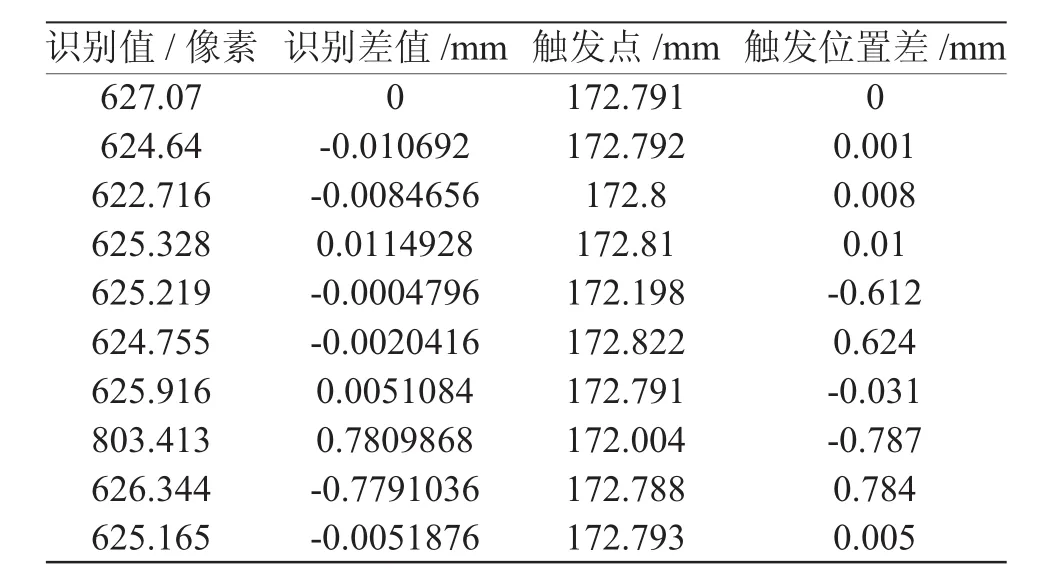

在实际应用当中,由于位置P3是判断标记点,所以给相机发送触发信号的即时位置有可能是P3点,也可能会滞后于P3点。从理论上讲,发送触发信号的位置不同而造成的偏差应该与得到的图像识别后的偏差有一一对应关系。为了验证这一点,在实验当中首先保证芯片在拾取机构上没有相对偏移,然后让拾取机构快速经过CCD时进行图像采集并识别,触发判断位置点P3是172 mm,一个像素对应4.4 μm,先后采集10组数据如表1所示。

表1 识别差值与触发位置差值表

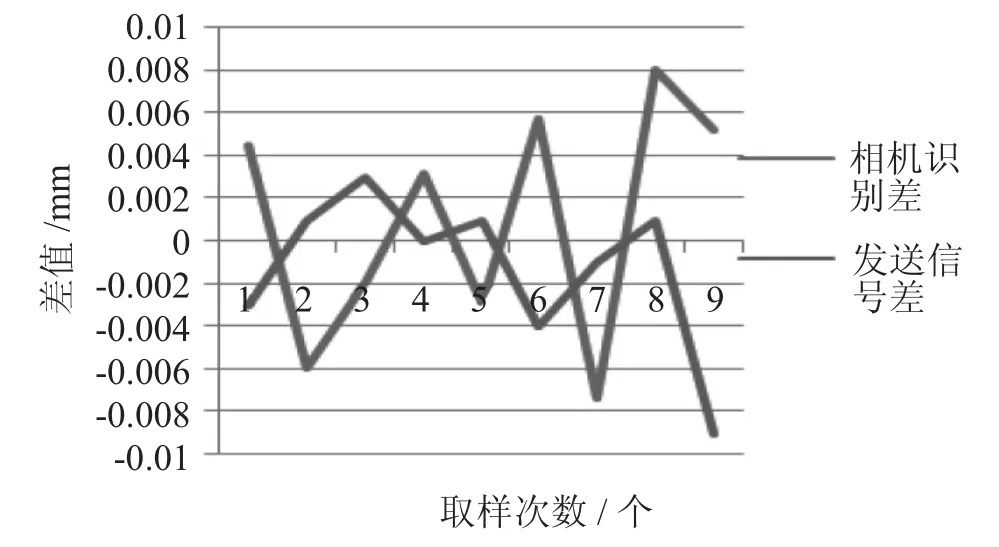

相应地识别差值与触发位置差值对应图如图6所示。

图6 识别差值与触发位置差值对应图

从表1及图6中可以看出,发送触发信号的偏差并不一致,这一点主要是因为从发送触发信号到CCD开始采图之间存在一定的时间延时误差,这与CCD本身硬件相关。CCD识别芯片后的识别值包含拾取头中心与CCD中心的差值以及芯片与拾取头之间的相对偏移,飞行视觉的最终目的是得到芯片与拾取头之间的相对偏移,这就需要知道CCD采集到图像时的即时位置P,而通过表1及图6可知,即时位置P不能确切得到。这样飞行视觉在应用中就不能得到很好利用。

3 辅助识别标记点

只要能够得到CCD采集图像时的即时位置P,这样CCD识别芯片后的识别值与即时位置P之间的差值即是芯片与拾取头之间的相对偏移。为此,我们在拾取机构上设计一个辅助标记点,此标记点的作用就是利用飞行视觉技术,得到这个标记点图像并通过识别计算出其与CCD中心的位置差,从而得出CCD采集图像时的即时位置P。原理设计图如图7所示。

图7 辅助标记点设计原理图

辅助标记点需要满足以下三个条件:、

(1)标记点需要是规则的图案,以便CCD能够对其图像进行识别;

(2)标记点在拾取机构上比芯片最低端高度略高,不影响拾取头放置芯片,最大不能超过相机的景深;

(3)标记点距离拾取头距离要近,而且标记点与拾取头之间是一可知的确切距离,以便CCD能够同时抓取芯片和标记点的图像。

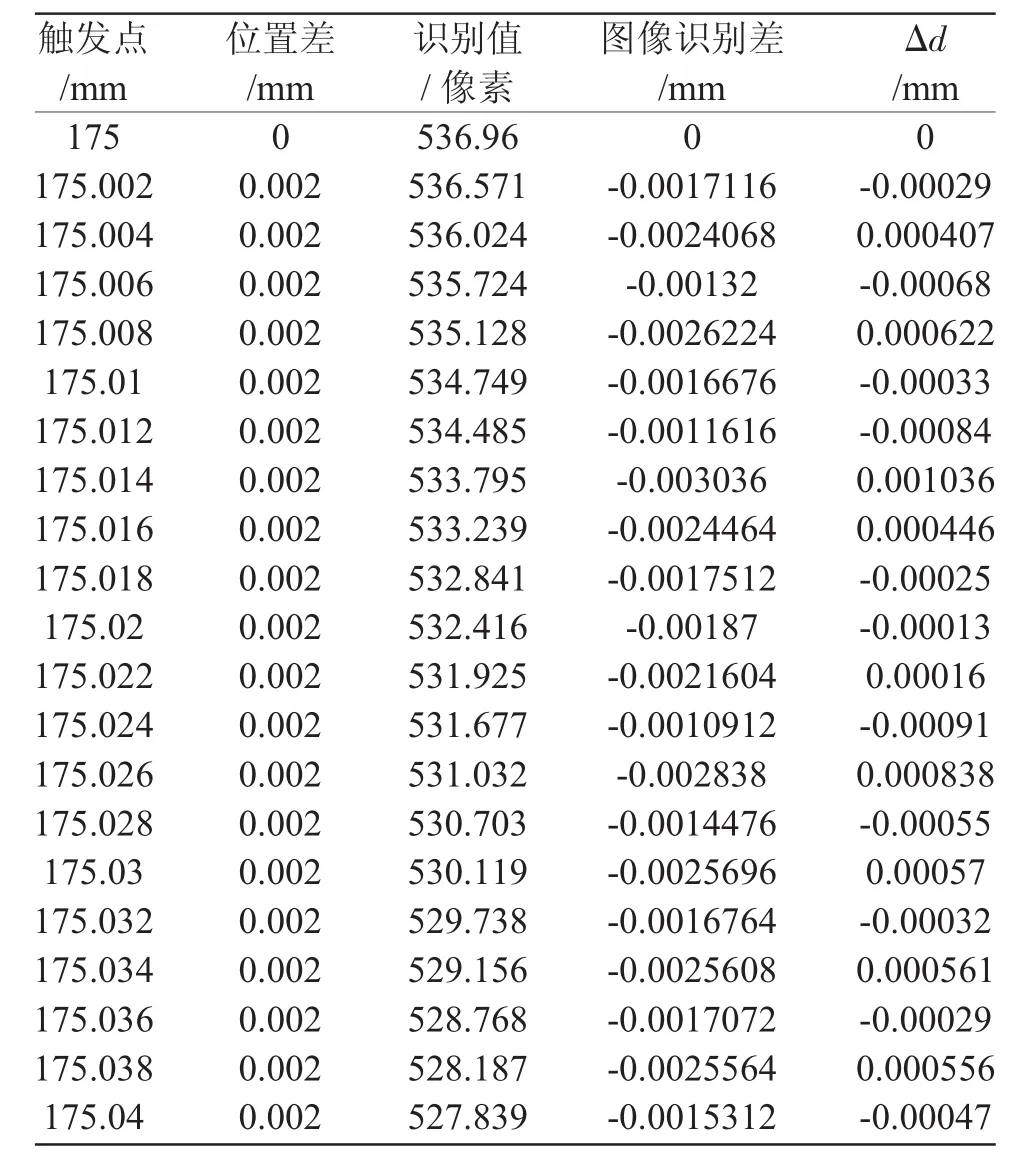

在满足上面三个条件下,我们通过实验只需验证发送触发信号的位置偏差是否与图像识别后的偏差有一一对应关系即可。实验中每间隔2 μm发送一次相机触发信号,CCD采图并识别,触发判断位P3是175 mm,得到的触发信号位置差值及图像识别差值如表2所示。

表2中,Δd是触发位置差与图像识别差之间的差值,都在1 μm以下,这说明触发信号的位置偏差与图像识别后的偏差一一对应,这证明了所设计的标记点能够确定飞行视觉中拾取头与CCD中心的位置P,因此也就得到了芯片在拾取头上的相对位置偏移值。

表2 触发信号位置差值及图像识别差值表

4 结论

本文通过分析飞行视觉在半导体封装设备中应用存在的问题,提出在拾取头上设计辅助标记点,由标记点来确定飞行视觉中捕捉到芯片时的拾取头电机位置,从而推算出芯片在拾取头上的相对位置偏移,这样拾取机构在经过CCD时无需停留便能得到芯片的位置偏差,从而提高了设备的工作效率,提高了设备的竞争力。

[1]曹亮,魏怡,姚思勤.机器视觉技术及其发展和应用[J].中国科技信息.2008,(11):40-41.

[2]丁汉,朱利民,林忠钦.面向芯片封装的高加速度运动系统的精确定位和操作[J].自然科学进展-国家重点实验室通讯,2003,(6):568-574.

[3]鲜飞.贴片机视觉对中系统[J].电子工业专用设备,2006,(7):29-31.

Application Analysis of Vision on-the-fly in Semiconductor Packaging Equipment

ZHUANG Wenbo,ZHU Wenrao,YE Lezhi,PAN Feng

(CETC Beijing Electronic Equipment Co.,Ltd,Beijing 100176,China)

Application analysis based on vision technology in semiconductor packaging equipment,a new vision on-the-fly technology is proposed in this paper.A mark point was designed to assist precise positioning,this solved the vision on-the-fly application problemsin semiconductor equipment.Also the traditional technology which needpick head running to CCD firstly and waiting for identify then running to work place was solved The efficiency and competitiveness were improved greatly.

Semiconductor packaging;Vision on-the-fly;Mark point;Positioning

TN605

B

1004-4507(2016)01-0027-04

庄文波(1980-)男,山东潍坊人,研究生学历,工程师,主要从事半导体封装设备的研发设计工作。

2015-12-30