采煤机摇臂壳体行孔的修复镗加工工艺研究

2016-10-27□李博

□李 博

河南龙宇能源机电制修厂 河南商丘 476600

采煤机摇臂壳体行孔的修复镗加工工艺研究

□李博

河南龙宇能源机电制修厂河南商丘476600

针对采煤机摇臂壳体行孔补焊后加工质量不高的原因,对行孔镗加工的过程进行了分析,并提出了提高摇臂壳体行孔镗加工修复质量的解决方案。

1 研究的背景

采煤机摇臂壳体行孔在经过补焊处理后,在镗床上进行镗加工的过程中,由于行孔内表面存在一些凹凸不平的焊点,加上摇臂壳体行孔的变形,导致行孔修复镗加工质量不高,最终造成采煤机摇臂在使用过程中出现漏油、异常噪声等现象,影响到采煤机的正常生产。

为提高采煤机摇臂壳体行孔的修复镗加工质量,技术人员与操作人员对行孔镗加工的整个过程进行了分析,通过改进加工工艺,以及设计加工辅助胎具来保证并提高行孔的修复镗加工质量。下面以MG-500型采煤机摇臂壳体为例,对行孔补焊后镗加工的过程进行研究。

2 行孔加工工艺分析

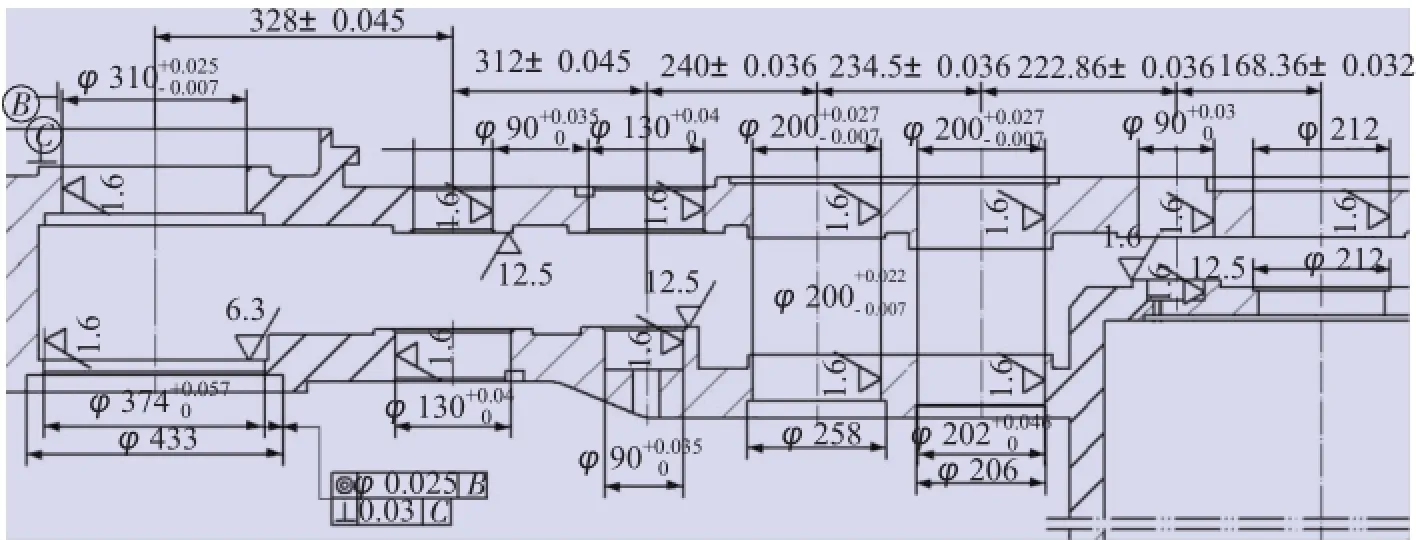

摇臂壳体行孔经电焊工补焊后,由TPX6113/2卧式铣镗床进行镗孔加工。图1为采煤机摇臂壳体简图,通过简图可以看出,摇臂壳体行孔有以下几个方面的加工技术要求。

(1)尺寸精度高。Ⅰ行孔至Ⅶ行孔中,内孔要求公差最大为0.046 mm,最小为0.029 mm。为此操作人员在镗加工行孔的过程中需要准确把握加工量。

(2)表面粗糙度要求高。摇臂壳体各行孔内表面粗糙度要求高,其表面粗糙度Ra为1.6 μm。

(3)平行度高。各行孔之间平行度要求在0.1 mm之内,在加工时采用一次找正加工,通过工作台的移动来保证各行孔的平行度。

图1 采煤机摇臂壳体

(4)同轴度高。同一行孔的同轴度为0.025 mm,这就要求一次完成行孔的加工,避免二次找正再加工,影响同轴度精度。

(5)中心距精度高。摇臂壳体各行孔轴中心之间的间距公差最大为0.09 mm,最小为0.064 mm。在加工过程中,通过机床数显表上的按钮来控制工作台的移动,从而保证加工精度。

3 研究的工艺方案

(1)制作并应用摇臂微调顶丝,方便加工找正。在加工采煤机摇臂壳体时,由于工件形状不规则,在找正基准面时有很大难度,并且找正的工件在镗加工过程中容易松动,导致加工后就达不到要求。因此应用采煤机摇臂微调顶丝,此装置不但在找正时起到很大的作用,保证了工件位置不摇动,而且节约了很多找正时间,保证了找正质量。

(2)改进镗孔加工工艺,增加镗孔加工工序。操作人员在对补焊后的摇臂壳体行孔进行镗加工的过程中,首先用白钢刀进行粗镗,目的是去掉因补焊造成的高硬度、表面凹凸不平的表层,为下一步镗孔质量提供加工条件;然后再对行孔进行半精镗,一方面是为了保证后道工序精镗的加工余量足够且不大,另一方面是确保精镗后内孔尺寸及表面粗糙度能够更好地达到技术要求;最后精镗时选用机夹合金刀,并通过选择高转速、低进给量和小切削量来进行精镗,从而保证行孔尺寸和表面粗糙度的高要求。通过以上的工艺加工,保证了摇臂壳体行孔的加工尺寸和表面粗糙度。

(3)利用摇臂找正基准胎具,确保摇臂壳体行孔的同轴度和平行度。设计制作的摇臂找正基准胎具如图2所示。在找正过程中以Ⅲ行孔或Ⅳ行孔为基准进行找正,然后加工其它行孔。这样,通过该胎具修复加工摇臂其它各行孔,保证了行孔之间的同轴度和平行度。

图2 摇臂找正基准胎具

(4)利用摇臂两用式镗刀杆加工,减少找正次数,提高加工精度。设计制作的修复摇臂两用式镗刀杆如图3所示,这种刀杆的特点在于刀杆的长度符合摇臂结构尺寸,在加工行孔的过程中很方便使用。另外,刀杆头的装夹刀孔可两用,正反都可装夹镗刀,且都能镗孔。这种专用的刀杆应用后,减少了找正次数,提高了加工精度。

图3 修复摇臂两用式镗刀杆

4 结论

通过以上4种方法,可以更好地提高摇臂壳体行孔的修复镗加工质量,不管是同轴度、平行度,还是表面粗糙度等都能得到有效提高,解决了行孔变形、焊接表面凹凸不平等问题,确保了摇臂壳体行孔修复质量。

[1]秦文举,赵维民.采煤机摇臂壳的行孔加工[J].煤炭技术,2006,25(4):14-16.

Aimingat the qualityshortage ofthe processed patch weld rowholes on shearer rockerarmhousing,the hole boring procAess was analyzed with a solution to improve the repair quality during boring of the row holes on the rockerarmhousing.

行孔;找正;基准胎具;镗刀

Row Holes;Alignment;Reference Positioner;Boring Cutter

TD421.6

A

1672-0555(2016)01-049-02

2015年9月

李博(1989—),男,本科,助理工程师,主要从事煤机制造与维修研究