基于传感技术的火炮复进机故障检测仪的设计

2016-10-26蔡灿伟陈翠华张百顺胡朝根许小明

蔡灿伟,陈翠华,张百顺,胡朝根,许小明

(1.陆军军官学院兵器工程教研室,合肥230031;2.陆军军官学院高过载弹药制导控制与信息感知实验室,合肥230031)

基于传感技术的火炮复进机故障检测仪的设计

蔡灿伟1,2*,陈翠华1,2,张百顺1,2,胡朝根1,2,许小明1,2

(1.陆军军官学院兵器工程教研室,合肥230031;2.陆军军官学院高过载弹药制导控制与信息感知实验室,合肥230031)

反后坐装置作为火炮的“心脏”,其性能好坏直接影响到火炮战斗力。基于复进机气液量不正确是反后坐装置最常见故障之一,设计了一种利用现代传感技术、无线传输技术以及单片机技术采集、传输和实时显示火炮复进机内压力随时间变化规律的故障检测仪。文中介绍了故障检测仪的工作原理、组成部分和软件设计,并在试验曲线基础上分析了复进机故障模式及原因。试验结果表明该设计可靠实用,符合火炮射击过程,为反后坐装置后续故障诊断奠定了基础。

传感技术;火炮复进机;故障检测仪;设计

EEACC:7210;7220;7230doi:10.3969/j.issn.1004-1699.2016.05.026

反后坐装置复进机功能的发挥,对火炮射击的稳定性和精度有着重要影响。因此在火炮作战训练和年度维护保养时,需要花费大量的时间和精力对复进机进行多次检测,确保火炮射击的安全性、稳定性和射击精度。也就是说,如何快速准确地进行火炮复进机性能检测和故障诊断,对部队火炮技术保障意义重大[1-2]。

通过调查研究,火炮复进机故障主要体现在其气液量不正确,可根据射击过程中所测得的复进机气压评估其性能[3-4]。鉴于此,研制一种能在给定时间、地点都能监测到复进机状态参数的变化量,并以此作为火炮故障判据的检测仪,具有十分重要的现实意义。笔者利用现代传感技术、射频(无线)传输技术、单片机技术研制的火炮复进机故障检测仪,能够迅速的检测到复进机的压力,并显示给操作人员,为火炮复进机装置故障的判断分析和排除提供直观判据,能够有效提高炮兵部队装备的数字化管理水平和作战效率。

1 复进机故障检测仪工作原理

火炮复进机故障检测仪分为监测数字仪和手持终端(故障分析)两个部分[5-7]。在建制规模的每门火炮复进机上安装一个可以显示当前火炮复进机液压的监测数字仪,利用压力传感器分系统测量复进机内部压力并传递给压力采集与发射分系统,再由压力采集与发射分系统内置射频传输模块以特定的频率向信号采集手持终端不断发射已获得的复进机内部压力信号,手持信号采集终端将各个压力检测仪发射的压力信号频率进行采集并转换为相应的压力值,最后以数值和变化曲线的方式显示在手持终端界面上,从而完成一台信号采集手持设备同时实现对多门火炮复进机内部压力进行检测和管理。炮班操作人员可以及时通过数据和压力曲线的变化规律判断当前反后坐装置是否正常。

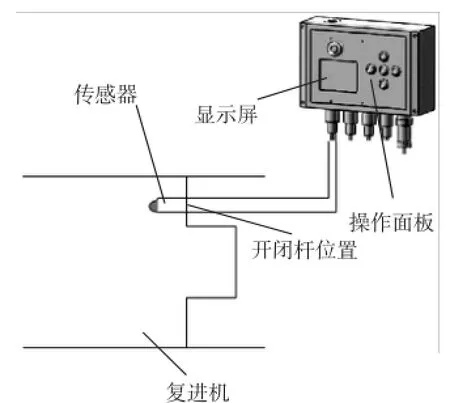

复进机故障检测仪安装示意图如下图1所示。检测仪的具体安装方法是:旋下复进机前盖,取下开闭器的两个螺盖,在接续管室内旋上压力传感器和配套的检测仪器,旋松开闭杆,即可进行复进机内部液压的测量。

图1 检测仪安装示意图

2 复进机故障检测仪的结构组成

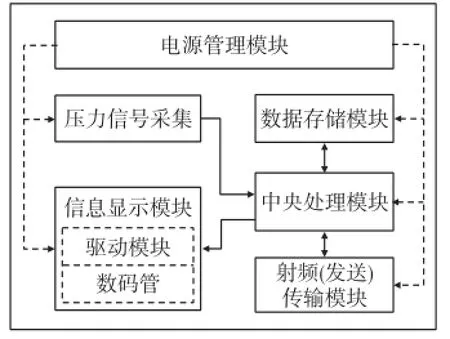

图2所示为监测数字仪结构示意图。监测数字仪以全自动无线监测火炮为主要方式,同时辅助人工手动操作,采用模块化设计以提高整体可靠性,将系统划分为压力测试和采集模块、信息显示模块、射频(无线)传输模块、中央处理模块、数据存储模块以及电源管理模块。系统结构整体设计紧凑,可在野战条环境下使用[8-10]。

图2 监测数字仪结构示意图

压力采集模块使用高精度的压力传感器采集压力值,其综合精度可达0.1%F·S,工作频率固定,能够保证压力采集实时性要求。检测仪压力信息显示模块采用数码管显示方式,并设有开关电路,可人为的开启和关闭检测仪以减小功耗。射频(无线)传输模块采用TI公司的CC1120主芯片来实现数据的无线远距离收发,支持2-FSK,2-GFSK,4-FSK,4-GFSK,MSK,00K/ASK调制,可以实现点对点、点对多点的通信方式,在空旷区域传输距离能够达到1 000 m左右。中央处理模块作为数据处理与系统控制的核心模块,以飞笛卡尔的MC9S12XS128MAA作为中央处理芯片,主要将A/D转换后采集的压力值分析整理:一方面通过驱动数码管显示压力值,另一方面将压力值发送到数据存储模块,当手持终端收集信息时再从数据存储模块上读出,通过无线传输给手持终端。由于压力检测系统采用锂电池供电,考虑到功耗问题,因此电源管理尤为重要,设计时注重了电池的充电控制以防止过冲和电池的欠压保护,从而延长电池使用寿命[11-12]。

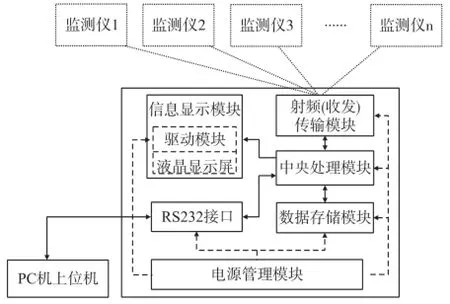

信号收集手持终端分系统结构示意图如图3所示,其结构与压力检测仪设计基本相同,主要区别在于手持终端采用液晶显示屏作为信息显示模块,主要是考虑到手持终端除需要显示收集各门火炮上压力检测仪的压力值外,还需显示火炮复进机的压力变化曲线。另外,为了能够与PC机多模式数据收发,增加了RS232接口,这样PC机即使不加装无线传输模块,也可通过RS232接口实现手持终端与PC机的数据传输,方便数据的后续分析。

图3 手持终端结构示意图

3 火炮复进机压力监测系统软件设计

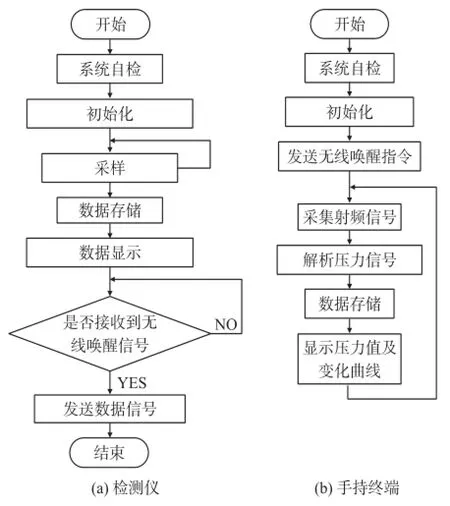

火炮复进机压力监测系统压力检测仪与手持终端软件设计的主程序流程图如图4所示。

图4 检测仪与手持终端的主流程图

软件设计是基于多任务调度来实现各个模块的功能,以分配时间片的形式分时执行程序,最终实现整个监测系统的功能要求。具体流程如下:①系统上电后,任务调度模块开始运行,以延时中断的形式调用各个功能模块;②优先调用自检模块、电源管理模块、信号采集模块,检查压力采集电路与接口系统是否正常,其他模块运行处于休眠状态;③当系统自检通过后,自检模块转入休眠状态,其他功能模块处于运行状态,系统开始正常运行;当系统自检无法通过时,系统提示错误信息,此时电气控制系统无法正常运行,需要人为排除故障,让系统自检通过;④完成硬件系统初始化,如微处理器的寄存器、I/O口、射频芯片接口、显示屏等;⑤以1 ms计时采样点将采集的数据分析处理后,存入到数据存储模块,将需要显示的数据送到信息显示模块中;⑥监听手持终端是否发来数据,等待接收手持终端的无线唤醒;⑦完成火炮复进机压力的监测。

手持终端在上电后完成上述①~④过程,然后发送无线唤醒指令,激活监测仪射频模块发送数据,在手持终端射频模块截获到数据频段后开始采集射频信号,并解析计算压力值:对于初始压力,因为是一个静态值,所以只需直接读取火炮未发射时采集的压力即可;而末态压力是指火炮发射过程中,复进机内气体压缩到最小而压力最大时的压力值,是一个瞬态量,所以要用软件判断的方法得出瞬时最大压力。发射过程中压力是不断变化的,因而需要解算出在某一微小时间段内压力的变化量,从而得出压力与时间的变化曲线,具体可以采用时间段求平均的方法采集压力,然后与前一次的平均值进行比较,如果压力发生变化说明火炮已经点火,此时开始计时,依此持续不断地采集压力数据,直到后一次采集的压力平均值比前一次小,即可说明此时的压力已达到最大值,并停止计时,这样就得到整个发射过程中压力随时间变化的曲线。

4 试验验证及复进机故障分析

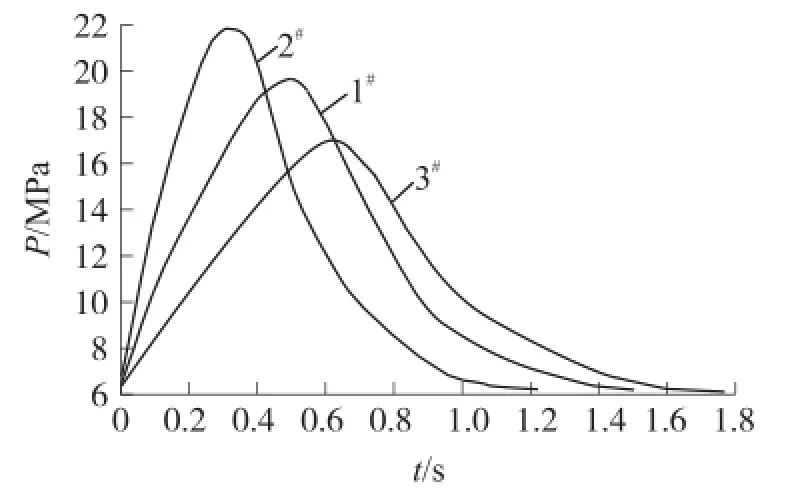

火炮复进机在平时、发射时的瞬时压力值(初末压)可以在手持终端上显示出来,通过对压力值分析,可以判断复进机是否正常。为了验证系统性能是否达到要求,在某一工况条件下,以3门某型火炮为试验对象(1#正常,2#、3#人为设定故障),在距测试台50 m远的靶场条件下,通过手持终端收集到这3门火炮上的监测数字仪数据。为了方便分析,将得到的数据输入PC机处理后得到3门火炮复进机在同一坐标系中的初压、末压和P-t变化曲线,如图5所示。从曲线中可以分析得到:

图5 复进机压力值及P-t变化曲线

①后坐距离的长短反映了反后坐装置的工作状态。当后坐距离在正常的范围时,如该型火炮的后坐距离在790 mm~930 mm之间,属工作正常;如果后坐距离小于790 mm时,则为后坐过短,同时会导致复进过猛,影响射击时的稳定性及射击精度;如果后坐距离大于930 mm时,则为后坐过长,同时会使复进不到位,影响射击速度,严重情况下会拉断机杆,使炮身飞出。图5所示p-t曲线的上升段能够间接反映后坐距离长短,1#为正常,2#则为复进机后坐过短故障,3#为复进机后坐过长故障。

②通过相关实验数据获得,该型火炮正常工作时初压为6.30 MPa,末压为19.80 MPa。而检测仪测得1#炮(正常)的初压为6.32 MPa,误差为0.32%;末压为19.85 MPa,误差为0.25%,都在许可的范围之内,从一定程度反应了所设计的检测仪能够满足测量精度0.01 MPa的要求。

③该型火炮复进机正常情况下初压保持在6.0MPa~6.5 MPa之间,末压(峰值)保持在19 MPa~20 MPa之间。由曲线可知,3门火炮初压都正常,而2#复进机末压达到21.96 MPa,说明复进机气液量过多、压力过大导致出现后坐过短而复进过猛的故障现象;3#复进机末压只有17.76 MPa,则为气液量过少、压力过小导致出现后坐过长而复进不到位的故障现象。

④射击时的压力曲线峰值反映复进机是否压力过大、后坐过短而复进过猛现象(参考上述③)。此外,如果将2#曲线末压视为正常,就此曲线来说则为机杆拉断等机械故障造成;同样,如果3#曲线末压正常,则说明该复进机后坐力过大或装药号变小等故障原因。

5 结束语

笔者设计的基于传感技术的火炮复进机故障检测仪,只需将监测数字仪安装在火炮复进机上,就可以通过手持终端显示当前火炮复进机内部压力变化规律,即可判断复进机的工作状态。试验证明,所设计的故障检测仪能够适用于现役绝大多数火炮复进机故障检测,是一个操作简单、可靠性和集成程度较高的数字化火炮保障维修应用平台,为反后坐装置后续故障诊断奠定了基础。

[1]傅建平,张晓东,张培林,等.火炮后坐复进运动动态检测与模糊评估[J].火炮发射与控制学报,2007,(3):58-61.

[2]张静波,程力,胡慧斌,等.基于虚拟样机的反后坐装置故障仿真技术研究[J].计算机测量与控制,2012,20(5):1287-1289.

[3]吴军.火炮状态智能诊断技术研究[D].南京:南京理工大学,2013.

[4]郭英,徐振辉,罗建华.某型坦克技术状况在线检测系统研究[J].理论与方法,2010,29(12):35-38.

[5]欧克寅,傅建平,张培林.基于图像匹配技术的火炮反后坐装置动态测试方法[J].火炮发射与控制学报,2008,(4):111-114.

[6]张晓东,傅建平,姜伟.火炮驻退机故障诊断方法[J].军械工程学院学报,2006,18(3):25-27.

[7]刘航.火炮反后坐装置参数化设计与优化[D].南京:南京理工大学,2014.

[8]马英桌,祖静,张瑜.低功耗瞬态火炮膛压存储测试仪设计[J].传感技术学报,2013,26(1):128-132.

[9]刘超,裴东兴,崔春生,等.射孔器腔内压力测试仪的高频动态补偿方法[J].传感技术学报,2014,27(10):1373-1376.

[10]张飞猛,偏军,战延谋.火炮对空射击声靶的信号检测特性和传感器性能分析[J].传感技术学报,2014,(3):501-504.

[11]蔡灿伟,张玉荣,陶辰立,等.气缸张开式尾翼膛内时期气缸压力计算[J].火炮发射与控制学报,2013,(3):49-53.

[12]李涛,阎文,郑立评,等.基于变容放液法的复进机液量检测[J].新技术新工艺,2011,(8):86-89.

蔡灿伟(1988-),男,汉族,江西瑞昌人,2013年硕士毕业于石家庄军械工程学院,现在陆军军官学院任教,主要从事兵器检测技术和信息化弹药研究工作,caicanwei1@126.com。

Research for Fault Diagnosis of Artillery Counter-Recoil Mechanism Based on Sensing Technology

CAI Canwei1,2*,CHEN Cuihua1,2,ZHANG Baishun1,2,HU Caogen1,2,XU Xiaoming1,2

(1.Weapon Engineering Teaching and Research Section,Army Officer Academy,Hefei 230031,China;2.The High Overload Ammunition Guidance and Information Awareness Lab,Army Officer Academy,Hefei 230031 China.)

The artillery anti-recoil mechanism is the key component of the gun,and the property is important to gun battle force.According to the problem that in the artillery anti-recoil mechanism,the incorrect sair and liquid quan⁃tity in the counter-recoil mechanism is one of the most common failure,the fault diagnosis of artillery counter-recoil mechanism that the law of the pressure in the gun counter-recoil mechanism with time can be collected and trans⁃ferred and displayed real-time by using modern sensor technology and wireless transmission technology and SCM technology.The operational principle and structure composition and software design is introduced in paper,and fault mode and causes of artillery counter-recoil mechanism is analyzed based on the given the pressure curve by this test.The result showed that the research is simple and practical,it agrees with actual firing condition,and it can lay a solid foundation for the artillery anti-recoil mechanism fault diagnosis.

Sensing technology;Artillery counter-recoil mechanism;Failure

TP212;TJ303.4

A

1004-1699(2016)05-0776-04

2015-11-06修改日期:2015-12-21