硅的深度反应离子刻蚀切割可行性研究

2016-10-26刘学勤董安平

刘学勤,董安平

硅的深度反应离子刻蚀切割可行性研究

刘学勤,董安平

(上海交通大学材料科学与工程学院,上海 200030)

评估了使用深反应离子刻蚀工艺来进行晶圆的切割,用于替代传统的刀片机械切割方式。结果表明,使用深反应离子刻蚀工艺,晶圆划片道内的硅通过等离子化学反应生成气态副产物被去除,从而避免了芯片侧面的机械损伤。切割后整个晶圆没有出现颗粒沾污,芯片边缘没有崩角以及开裂等损伤。该工艺还可以适用于更窄的划片道切割要求。

深反应离子刻蚀;刀片机械切割;崩角;开裂

1 引言

半导体行业一直使用刀片机械切割晶圆的方式,将芯片分离成单独的颗粒,这是目前业界的主流工艺。刀片切割过程中会产生碎屑,芯片侧壁受机械损伤会出现崩角以及开裂,影响到芯片的有效区域,造成电性能失效。硅的裂纹会出现延伸或传播,影响芯片的可靠性以及使用寿命。伴随着半导体工业的发展,晶圆划片道宽度越来越窄。通常划片道宽度在60 μm以下时,刀片机械切割将出现工艺瓶颈,主要受限于刀片本身宽度。

腐蚀技术分为干法腐蚀和湿法腐蚀。腐蚀具有各向同性腐蚀与各向异性腐蚀之分,还有选择性腐蚀与非选择性腐蚀之分。

湿法腐蚀(Wet etching)工艺技术是化合物半导体器件制作中一种重要的工艺技术;它是在具有高选择比掩蔽膜的保护下对介质膜或半导体材料进行腐蚀而得到所需图案的一种技术。湿法腐蚀是一种化学腐蚀方法,主要针对InP、GaAs基化合物半导体材料及SiO2的腐蚀。

图1 刻蚀的水平方向和垂直方向长度一样

从图1可以看出,湿法腐蚀各向同性,其腐蚀偏差较大,腐蚀图形不可控,无法满足半导体芯片切割的要求。在湿法腐蚀中,抗蚀剂与衬底交界面有腐蚀剂渗入的问题。为了抑制腐蚀液的渗入,显影后需要烙烘进行坚膜,由此常常引起抗蚀剂图形的变形,不利于微细加工[1]。

干法刻蚀(Dry etching)是在真空状态下通入一定量的反应气体,在射频电场作用下辉光放电,形成等离子体。等离子体中含有离子、电子及游离基等,可与被刻蚀晶圆表面的原子发生化学反应,形成挥发性物质,达到刻蚀样品表层的目的。同时,高能离子在一定的工作压力下,射向样品表面,进行物理轰击和刻蚀,使得反应离子刻蚀具有很好的各向异性,从而得到所需要的器件外形结构[2]。

图2 刻蚀的水平方向小于垂直方向

从图2可以看出,干法刻蚀由于各向异性,腐蚀偏差小,腐蚀图形可控,精度高,公害少,工艺清洁度高,对环境污染小。因此,在半导体制造中,干法刻蚀越来越成为用来去除表面材料的主要刻蚀方法。

干法刻蚀的各向异性可以实现细微图形的加工,满足越来越小的尺寸要求,已取代湿法刻蚀成为最主要的刻蚀方式[3]。

目前干法刻蚀技术有离子刻蚀(Ion etching)、等离子刻蚀(Plasma etching)、反应离子刻蚀(Reactive ion etching)、深度反应离子刻蚀 (Deep reactive ion etching,DRIE)几种类型,这几种刻蚀方法适用于不同的被刻蚀材料。其中,深反应离子刻蚀主要应用在去除硅的场合,在刻蚀SiO2时,DRIE的刻蚀速度更快。其刻蚀剖面各向异性,即刻蚀只在垂直于晶圆表面的方向进行,只有很少的横向刻蚀,可以获得90°±1°垂直度的侧壁,用于创建深沟或高纵深比结构。其刻蚀的各向异性可以实现细小图形的转换,满足较小尺寸的要求。

深反应离子刻蚀因其具有较高的刻蚀速率、良好的方向性和选择性而在各种各样的硅基微系统制造中得到大量的应用,不但广泛地应用在微电子领域,而且是集成光学器件及微光机电器件加工的重要手段[4,7]。

2 深度反应离子刻蚀的基本原理

深度反应离子刻蚀也叫高密度等离子刻蚀或感应耦合等离子刻蚀(ICP,Inductively Coupled Plasma),是一种采用化学反应和物理离子轰击去除晶圆表面材料的技术[5]。它将等离子的产生和自偏压的产生分别用两个独立的射频电源进行,有效避免了反应离子刻蚀(RIE)中射频功率和等离子密度之间的矛盾。为实现刻蚀基进入高深宽比图形并使刻蚀生产物从高深宽比图形中出来,必须降低刻蚀系统的工作压力,以增加气体分子和离子的平均自由程。为避免因此导致的离子浓度变低而影响刻蚀速率,使用电感耦合等离子体产生高密度等离子[6]。

图3是电感耦合等离子刻蚀设备工艺腔简图。上电极由一个13.56 MHz的射频电源通过匹配器接入线圈用于电离气体产生高密度等离子体,下电极由一个400 kHz/13.56 MHz的射频电源通过匹配器接入静电吸盘,在腔内产生自偏压。

图3 ICP刻蚀机工艺腔简图

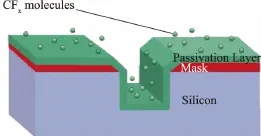

深度反应离子刻蚀采用刻蚀和钝化交替进行的博世(BOSCH)工艺以实现对侧壁的保护,形成近90°的垂直侧壁[7~8]。原理如下。

图4 钝化层沉积

通入C4F8气体电离,并发生聚合反应在沟槽侧壁以及底部沉积形成钝化层,由于自由基是中性,不受暗区电场的加速,没有方向性,所以沉积的Polymer在沟槽底部以及侧壁都是均匀的。参见图4。

通入SF6气体电离,产生SxFy离子和F的活性自由基,SxFy离子在暗区电场作用下加速轰击沟槽底部与侧壁的钝化层,于是钝化层被刻蚀。参见图5。

由于暗区电场的加速作用,离子在垂直方向比在水平方向的轰击占优,沟槽底部钝化层比侧壁钝化层先一步被刻蚀清除,这时F的活性自由基与沟槽底部露出的硅反应产生SiF4气体被泵抽走(如图7),实现对沟槽底部的刻蚀,直至侧壁钝化层也被刻蚀完毕再开始新的循环。从图6看出,由于暗区电场的作用,沟槽侧壁是最后被刻蚀完成的,故对侧壁起到了很好的保护作用,因此,纵向刻蚀距离大于横向刻蚀距离。

图5 钝化层刻蚀

图6 沟槽刻蚀

图7 F与硅的反应

相关化学反应的方程式如下:

(1)各向同性Polymer沉积

(2)各向异性硅刻蚀+各向异性轰击

对于晶圆的切割来说,各向异性刻蚀的刻蚀速率快,能形成高纵深比的结构和精确的三维结构,没有负效应,能通过合理改变工艺参数满足特定应用的显微结构要求,使得深度反应离子刻蚀成为一个商业上可行的技术[9]。

3 试验准备

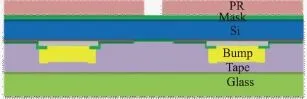

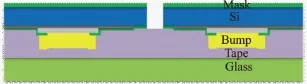

晶圆在使用深度反应离子刻蚀工艺进行划片的工艺流程见图8~13。

图8 Bonding,把晶圆和玻璃键合在一起

图9 Grinding,把晶圆背面磨薄到目标厚度

图10 PECVD,在晶圆背面沉积上一层SiO2

图11 Photo Resist,在晶圆背面做光刻,使划片槽暴露出来,其余部分被光刻胶覆盖保护

图12 将光刻开口中的SiO2通过干法刻蚀去除,使用SiO2做Hard Mask进行划片道硅刻蚀

硅刻蚀使用深反应离子刻蚀工艺将硅刻穿,完成芯片的切割。

把晶圆背面贴上划片膜,释放玻璃片,从而便于后续的编带,见图13。

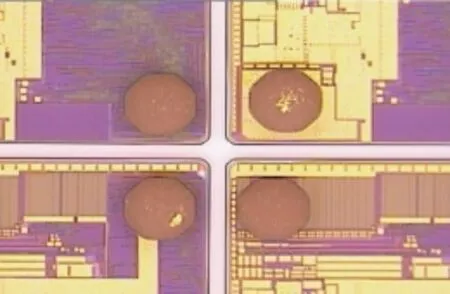

刻蚀后的晶圆如图14所示。

干法刻蚀设备为SPP MUC21刻蚀机。该设备为ICP高密度等离子刻蚀机,刻蚀深度片内/片间均匀性误差≤5%,刻蚀角度90±1°。

图13 Wafer Mount&Debonding

图14 刻蚀后的晶圆照片

4 样品检验

4.1测量设备

测量设备为奥林巴斯光学显微镜和日立扫描电镜。

4.2检验结果

(1)等离子刻蚀后晶圆表面没有任何碎屑、沾污开裂等问题,见图15。

图15 刻蚀后的芯片表面

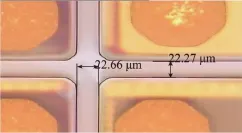

(2)等离子刻蚀后晶圆划片道内没有任何残留以及沾污,刻蚀前光刻开口22±1 μm,刻蚀后划片道开口满足22±3 μm。见图16。

图16 刻蚀后的芯片切割道

(3)等离子刻蚀后取芯片做SEM,观察芯片侧壁,没有崩角或者开裂。见图17。

图17 刻蚀后的芯片扫描图

(4)样品良品率大于98%。

5 结论

通过大量实验,确定深反应离子刻蚀能用于硅片的切割;切割效果可以满足规范要求。通过优化工艺流程、刻蚀速率和划片槽开口大小,可以获得理想的切割剖面,以确保深度反应离子切割是可以接受的。

[1]孙静,康琳,等.反应离子刻蚀与离子刻蚀方法的研究与比较[J].低温物理学报,2006,28(3).

[2]苟君,吴志明,太惠玲,袁凯.氮化硅的反应离子刻蚀研究[J].电子器件,2009,32(5).

[3]苟君,吴志明,太惠玲,袁凯.氮化硅的反应离子刻蚀研究[J].电子器件,2009,32(5).

[4]葛益娴,王鸣,戎华.硅的反应离子刻蚀王艺参数研究[J].南京师范大学学报(工程技术版),2006,6(3).

[5]苟君,吴志明,太惠玲,袁凯.氮化硅的反应离子刻蚀研究[J].电子器件,2009,32(5).

[6]Michael Qurirk,Julian Serda.半导体制造技术 [M].乔大勇,谢建兵,马志波.微机电系统制程(西北工业大学)第八讲:干法刻蚀.

[7]ZHU Fuyun,ZHANG Xiaosheng,ZHANG Haixia.Formation mechanism of multi-functional black silicon based onoptimized deep reactive ion etching technique with SF6/C4F8[J].SCIENCE CHINA Technological Sciences, 2015,58(2):381-389.

[8]HAO Huijuan,ZHANG Yulin,LU Wenjuan.Reactive ion etching of SiO2[J].Equipment for Electronic Products Manufacturing,2005(126):48-51.(in Chinese)2006,12:118-125.

[9]Hooda,Manish Kumar,Wadhwa Manoj,Verma Sanjay, Nayak M M,etc.A systematic study of DRIE process for high aspect ratio microstructuring[J].Vacuum,2010,84(9):1142-1148.

Feasibility Study on Wafer Dicing by Silicon Deep Reactive Ion Etching

LIU Xueqin,DONG Anping

(Shanghai Jiaotong University,Material Science and Engineering institute,Shanghai 200030,China)

The paper introduces deep reactive ion etching method to replace mechanical sawing.Mechanical damage frequently occurred at the wafer sidewall can be eliminated due to the chemical reaction in the dicing saw using the method.No particles,collapses and cracks occur after dicing.

deep reactive ion etching;mechanical sawing;collapses;cracks

TN305.1

A

1681-1070(2016)09-0044-04

刘学勤(1979—),女,湖北蕲春人,2002年毕业于福建农林大学,在江阴长电先进封装有限公司长期从事销售工作,上海交通大学材料学院在读工程硕士,研究方向为半导体封装。

2016-5-30