基于大数据的高含硫天然气脱硫工艺优化

2016-10-26辜小花李太福唐海红商剑峰

辜小花 邱 奎 李太福 王 坎 唐海红 商剑峰

1.重庆科技学院电气与信息工程学院 2.四川理工学院自动化与电子信息学院3.中国石油大学(北京)机械与储运工程学院

辜小花等.基于大数据的高含硫天然气脱硫工艺优化. 天然气工业,2016, 36(9): 107-114.

基于大数据的高含硫天然气脱硫工艺优化

辜小花1,2邱奎1李太福1王坎1唐海红1商剑峰3

1.重庆科技学院电气与信息工程学院2.四川理工学院自动化与电子信息学院3.中国石油大学(北京)机械与储运工程学院

辜小花等.基于大数据的高含硫天然气脱硫工艺优化. 天然气工业,2016, 36(9): 107-114.

为了解决高含硫天然气脱硫工艺中脱硫选择性差、能耗高等问题,提出了基于大数据的高含硫天然气脱硫工艺优化方法。首先,通过工艺流程分析,发现对性能指标有显著影响的决策参数,建立无迹卡尔曼滤波神经网络动态模型,获知了脱硫工艺的潜在规律;然后,针对原脱硫工艺中H2S、CO2过分脱除问题,采用偏好多目标优化的方法,分别以H2S浓度逼近2.5 mg/m3、CO2浓度逼近2%为目标函数,采用非支配性排序遗传算法对模型进行多目标优化,获得了最佳工艺参数。采集某高含硫天然气净化厂脱硫单元2014年1—12月的生产数据,取前80%数据作为训练集,后20%数据作为测试集,进行了仿真实验。结果表明:①所建立的动态模型能够较好地反映脱硫工艺生产规律;②优化结果建议适当降低一级吸收塔温度,提高二级吸收塔温度,提高闪蒸罐压力,并减少胺液循环量;③优化后净化气中H2S浓度将由0.62 mg/m3提高至3.22 mg/m3,CO2浓度由1.19%提高至1.99%,脱硫选择性显著提高;④相对胺液循环量下降16.67%,蒸汽消耗量减少,净化气产率提高0.8%,总体实现了增产节能降耗的目的。

高含硫天然气大数据神经网络动态建模偏好函数多目标优化脱硫工艺增产节能降耗

图1 某高含硫天然气净化厂脱硫模拟工艺流程图

高含硫天然气酸性组分含量高达5%~15%,其脱硫过程胺液循环量大、工艺流程复杂、能耗高[1-2]。统计表明,脱硫单元能耗在高含硫天然气净化厂总能耗的占比超过50%,其单位综合能耗高达1729.3 M J/t ,属于高耗能单元。对大型天然气净化厂而言,通过优化脱硫单元可降低能耗5%~10%。此外,高含硫天然气酸性组分浓度高,经过净化后的产品气量相对于原料气量有显著减少。为此,对高含硫天然气脱硫过程进行工艺优化,实现节能降耗,提高净化气产率和经济效益是十分必要的。

借助ASPEN、Pro-II等模拟工具来确定天然气处理过程的工艺条件、装置能耗和产量等重要经济指标之间的关系,并实施单变量或多变量工艺调优,是目前普遍采用的工艺参数优化方法[3]。Ahmad等[4]通过对高含CO2天然气进行ASPEN流程模拟,得出工艺参数与原料气成分变化会影响能耗的结论。Qiu等[5-6]以工业现场数据为基础建立高含硫脱硫工艺ASPEN模型,并通过灵敏度分析探究各工艺操作条件对脱硫选择性及能耗的影响规律。Behroozsarand[7]结合HYSYS模拟软件和非劣分层遗传算法II对GTL工厂天然气脱硫工艺进行了多目标优化。

流程模拟为过程设计、优化与操作分析提供了有效的工具。但流程模拟仅是一种理想模型,从理论上分析工艺条件变化对状态变化趋势的模拟,无法考虑溶液性能变化、催化剂效率等实际问题;而实际生产中常常由于发泡或其他问题,导致在相同生产条件下得不到流程模拟相应的结果。此外,高含硫天然气脱硫工艺是多变量、强耦合、强干扰、参数时时变化的复杂系统,流程模拟无法揭示多个操作条件与脱硫能耗、产率等指标之间这种复杂的映射关系。

工业过程建模与优化能有效地跟踪装置的整体经济效益最优路线,克服过程干扰、设备性能变化、经济效益和生产目标的变化问题,越来越受到研究者的青睐[8]。为此,笔者提出一种基于大数据的高含硫天然气脱硫工艺优化方法,以生产现场积累的大量数据为基础,挖掘高含硫天然气脱硫单元的净化气产量、质量、能耗等重要经济指标随原料气处理量、吸收塔温度、压力、再生塔温度等操作参数变化的规律,建立能反映实际过程的动态模型,并通过智能优化算法寻找实时最优操作参数,确保装置高效运行。这种优化过程避免了过程机理和系统的复杂性,能为工程应用提供有效的辅助决策。

1 脱硫过程关键参数分析与优化策略

1.1脱硫工艺简述

原料气组成:CH4含量为74.29%(体积分数,下同),C2H6含量为0.02%,H2S含量为16.93%,CO2含量为8.26%,COS含量为0.0129%,He含量为0.01%,N2含量为0.4771%。净化气质量:H2S含量不大于4 mg/m3,CO2含量不大3%,总硫含量不大于200 mg/m3。采用50%的MDEA水溶液脱硫。装置处理量为300×104m3/d(为标准状态下的数据,下同)。脱硫装置工艺流程如图1所示。

1.2工艺参数分析

影响脱硫效率的工艺参数众多,通过对高含硫天然气脱硫工艺的前期分析[6-9],筛选出对净化气产量、能耗、脱硫选择性等重要经济技术指标影响较大的一些参数作如下分析。

原料气处理量代表装置运行负荷,它的变化影响胺液循环量、重沸器蒸汽消耗量、蒸汽预热器流量等参数的变化,尤其在低负荷下运行容易导致脱硫装置效率低下。

基于脱硫选择性考虑,装置允许通过调整贫胺液入二级吸收塔(T-2)位置而改变吸收塔板数。塔板数增加,气、液接触更充分,酸气脱除率越高,能耗减小,但脱硫选择性降低。

胺液循环量是保证净化质量的重要参数,对脱硫能耗影响最为显著。因高含硫天然气酸性组分含量高,必须采用很大的溶液循环量才能达到净化要求,但这将带来再生能耗和操作费用的显著增加。装置实际胺液总循环量由两部分构成:一部分来自再生塔贫液;另一部分来自尾气单元返回的半贫液。

吸收温度对天然气净化有显著影响。提高温度会促进醇胺与H2S和CO2的反应速率,净化效果提高,降温却能有效抑制胺液对CO2的过度吸收。

很多文献对脱硫单元能耗分析表明,再生塔重沸器(T-3)能耗一般占总能耗70%以上。重沸器通常采用低压蒸汽作为加热介质,蒸汽耗量取决于溶液循环量和再生加热温度。脱硫装置由于溶液循环量大,采用2台重沸器提供加热蒸汽。

闪蒸罐(V-1)压力决定胺液中溶解烃类的解吸效率,这对净化气产量有一定影响,可作为影响脱硫效率因素之一。蒸汽预热器(HX-6)采用中压蒸汽预热天然气进行有机硫水解反应,这对能耗有一定影响,可选作操作参数。

通过上述分析,结合现场DCS系统选取了10个对脱硫效率有较大影响力的操作参数作为建模优化参数,以净化气中H2S、CO2浓度以及净化气产量作为脱硫单元性能指标。具体选择的工艺变量参数如表1所示。

1.3参数优化策略

工艺参数优化的前提是准确的工艺模型。因此首先建立净化气产量及净化气中H2S和CO2浓度与原料气处理量、胺液循环量等操作条件之间的统计模型。然后,以净化气产量最大化为目标,净化气中H2S和CO2浓度满足产品质量为约束,优化各操作参数。具体策略见图2。

表1 工艺过程的变量参数表

图2 脱硫工艺操作参数优化策略图

2 数据驱动的脱硫工艺建模

高精度的工艺过程模型是获得最佳决策参数的前提。高含硫天然气脱硫过程具有多变量、动态时变和强干扰等复杂特性[10],建立准确可靠的工艺机理模型十分困难。为此,采用神经网络(NN)挖掘数据间的潜在规律,根据对象的输入、输出数据直接建立工艺过程的黑箱模型。常用的反向传播神经网络(BPNN)[11]属于静态网络,仅适用于环境噪声和内部状态变量稳定的工业过程,对高含硫天然气脱硫工艺这种多变量、强耦合、动态时变的过程并不适用。为此,提出无迹卡尔曼滤波神经网络(UKFNN),用于建立高含硫天然气脱硫工艺的动态演化模型,以克服模型自适应性差的问题。

2.1UKFNN简介

UKFNN通过引入UKF算法对静态BPNN模型进行调整,达到动态建模的目的。当生产系统发生演变时,基于早期数据建立的静态模型已经不能很好地描述当前的生产状况。卡尔曼滤波算法能够从有限的、包含噪声的观察序列(可能是有偏差的)中利用目标的动态信息,设法去掉噪声影响,从而预测出物体实际位置。同时,化工过程模型通常也不会发生突变,当前时刻的模型均由上一时刻演变而来。结合二者的相似性,通过引入卡尔曼滤波实时更新静态模型的估计参数,可实现精确逼近理想的动态模型。在卡尔曼滤波的众多改进算法中,UKF具有计算简单、精度高等突出特点[12]。因此采用UKF对BPNN的权值、阈值进行自适应调整,实现高含硫天然气脱硫工艺动态演化建模。UKFNN计算过程见图3。

图3 UKFNN计算流程示意图

2.2脱硫工艺建模实验

为了验证UKFNN动态建模方法在高含硫天然气脱硫工艺优化运行的有效性,分析建立的统计模型与工业经验是否吻合,并为后续工艺参数优化提供模型支持,进行了建模实验。

2.2.1模型建立

实验以中国某高含硫天然气净化厂脱硫单元为对象,采集2014年1月至2014年12月的生产数据为样本,剔除其中信息不完整等粗大误差样本,共获得3044组样本。由于UKFNN建模是以时间先后逐渐加入新鲜样本,因此将所得样本按时间顺序排列,取前80%(2435组)作为训练样本,用于建立工艺过程模型;后20%(609组)作为测试样本,用于查看模型对新样本的处理能力(即精度和泛化能力)。

由训练样本按照图3所述流程,最终得到高含硫天然气脱硫工艺UKFNN模型为:

式中w1、b1、w2、b2分别表示由UKF训练得到神经网络的权值和阈值。

2.2.2模型效果分析

模型效果分析可以从模型训练和模型测试两个环节来讨论。训练精度越高代表获得的模型对已知样本的描述越准确,然而训练精度也不是越高越好。因为样本获得具有一定的局限性,通常难以获得全部样本,而仅仅是某些特定情况下的样本,例如获得样本通常是正常工况样本,而异常工况样本很少甚至完全没有,这样得到的模型尽管训练精度很高,也不能用来预测异常工况。测试精度是用来验证模型对未知样本推广能力的重要指标。测试精度越高说明模型的准确性和泛化能力越强。表2、表3分别给出了模型训练和模型测试过程的平均绝对误差(MAE)、均方根误差(RMSE)和平均相对误差(MAPE)。上述误差都是越小越好。

表2 模型训练误差表

表3 模型测试误差表

从表2看出,3个输出的模型训练误差都非常低,可见模型对已知样本的拟合效果非常好,说明在训练过程充分挖掘了训练样本之间的相关性。表3中模型测试误差略高于模型训练误差,但总体来说3个输出的测试误差也非常小。可见,模型的精度和泛化能力能够满足实际的工艺过程需求,说明UKFNN用于构建高含硫天然气脱硫工艺模型的可行性和高效性。

3 脱硫工艺关键参数智能优化

实际生产数据中净化气中H2S浓度一般低于1 mg/m3,CO2浓度多数低于1.5%,说明气体净化质量远远严格于质量指标,这会导致脱硫选择性降低,净化气产量下降,能耗升高。因此,有必要在优化产量的同时,让净化气中H2S和CO2浓度略微严格于净化气质量指标而非越小越好,以提高脱硫选择性,获得更大的净化气产量和更低能耗。因此,提出首先构建给定H2S和CO2浓度条件下产量最大的偏好多目标优化函数,再通过非支配性排序多目标优化算法(NSGA2)寻找最佳工艺参数,以满足现场工艺优化需要,实现高含硫天然气脱硫经济效益提升。

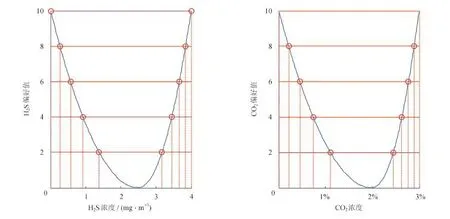

3.1决策参数偏好函数设计

构建多目标优化计算的偏好模型是实现特定偏好的多目标决策参数优化基础。在系统工艺参数优化计算中,考虑设计者对不同参数具有不同的喜好程度,Messac[13]提出利用物理规划构建系统偏好函数。目前,普遍采用5个等级描述实际生产对参数的喜好程度[14],并按照不同类别的物理规划方法设计函数类型。取净化气中H2S浓度为2.5 mg/m3,CO2浓度为2.0%为设定最佳值(ybest)。当优化所得决策参数对应的H2S浓度和CO2浓度需在ybest周围某一邻域范围[ybest-Δy, ybest+Δy]内波动为非常满意(HD),且在[ybest-Δy-Δy1,ybest-Δy],[ybest+Δy, ybest+Δy+Δy1]内为满意(D),依次得到可接受(T),不满意(U)和非常不满意(HU),对应的偏好值区间用[0,2]、[2,4]、[4,6]、[6,8]和[8,10]表示,可见偏好值是越小越好。针对净化气中H2S和CO2浓度的偏好函数如式(2)、(3)所示,对应的偏好函数如图4所示。

图4 净化气中H2S浓度和CO2浓度的偏好函数图

H2S浓度偏好函数为:

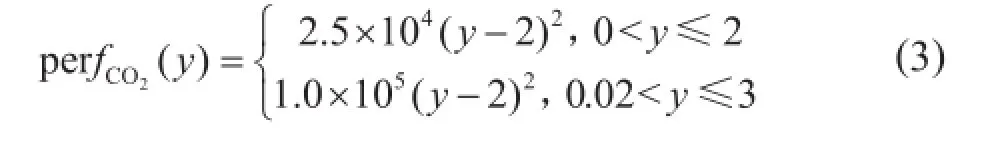

CO2浓度偏好函数为:

从图4可以看出,净化气中H2S和CO2浓度的最佳值(ybest)不是设为产品的质量规格,而是略微严格于净化气质量规格。同时,大于或小于ybest的取值都被给予一定的惩罚,且大于ybest部分的惩罚强于小于ybest部分的惩罚,是为了让净化气中H2S和CO2浓度超过ybest时因极大的惩罚而不至于超出净化气质量规格的范围。

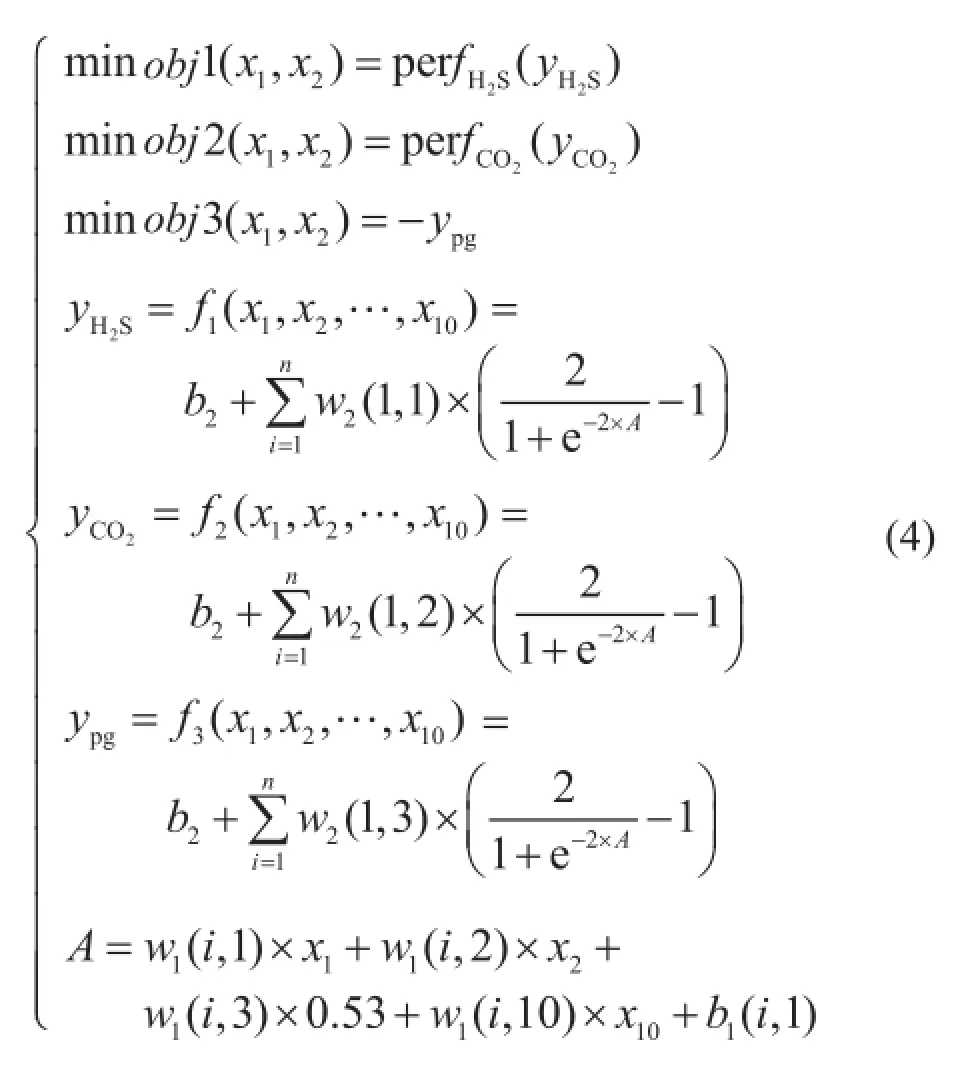

3.2基于NSGA2的偏好多目标优化

在优化计算过程,为使所有的目标变量朝着最小化方向优化,对净化气产量进行取负。从而得到脱硫工艺决策参数偏好多目标优化模型:

式中yH2S、yCO2、ypg分别表示模型的3个输出,w1、b1、w2、b2分别表示UKFNN隐含层和输出层的权值和阈值。

根据上述多目标优化模型寻找最佳脱硫工艺决策参数的过程属于多目标优化问题。传统的解决方法是将多个目标函数组合成单个目标函数或者将其他目标函数转化为约束条件。这类方法只能根据具体问题设置参数,难以通用化,且很多情况下得到的单目标优化问题对于罚函数和权函数的变化非常敏感,只适用于凸优化问题。自20世纪80年代中期以来,越来越多的研究人员把目光放到了基于进化的多目标优化算法上[15-16]。NSGA2[17]是一种可进行多目标并行处理的多目标优化算法,其通过计算个体之间的拥挤度来回避共享参数指定问题,并采用精英策略保存父代种群的优秀个体。为此,采用NSGA2对脱硫工艺决策参数偏好多目标优化模型进行智能寻优,找到最佳工艺参数。

3.3脱硫工艺决策参数优化实验

3.3.1优化效果分析

为了验证物理规划是否能够实现对特定函数的偏好优化,以及优化结果是否能够改善工艺操作条件,实现脱硫工艺效益提升,将NSGA2算法用于脱硫生产实践,考察其优化效果。NSGA2算法参数包括:种群数量为50,最大迭代次数为100,决策参数为10个,目标变量为3个。根据现场经验,各决策变量寻优范围如表4所示。优化所得Pareto前沿对应的实际浓度如图5所示。

表4 决策变量范围表

图5 优化得到的实际值Pareto前沿及聚类效果图

由图5可知,迭代优化得到的Pareto前沿比较集中,说明优化后非支配性解已经收敛,达到了期望的优化效果。为了更直观地反映优化的效果,将3个输出变量优化前后的平均值进行了比较,如表5所示。

由表5可以更清楚地看到,优化前H2S浓度平均值和CO2浓度平均值的偏好值分别是6.29和2.11,分别属于“不满意”和“满意”区间。而经过优化后的H2S浓度平均值的偏好值为1.33,属于“非常满意”偏好区间,相比优化前有了明显提升;同样,经过优化后的CO2浓度平均值的偏好值仅为0.000 7属于“非常满意”偏好区间,也比优化前提高了一个档次。从优化前后H2S浓度和CO2浓度的实际值也可以看出,优化前H2S浓度平均值和CO2浓度平均值仅为0.62 mg/m3和1.19%,均远低于国标要求的4 mg/m3和3%;经过优化之后的H2S浓度平均值和CO2浓度平均值分别达到3.22 mg/m3和1.99%,既满足国标要求又不至于出现过度脱除。由于原始工况主要集中在80%负荷条件下,而优化建议主要集中在满负荷条件下。将满负荷条件下操作进行对比,优化前原料气平均值为103.45 (103m3/h),此时产率为97.8%;优化后原料气平均值提升至126.22 (103m3/h),对应的预测产率为98.6%。优化前后产率提高0.8%。由此证明:基于数据驱动的高含硫天然气脱硫工艺优化能够满足现场工程的偏好需求的基础上实现产量提升,能耗下降。

表5 优化前后3个输出变量取值比较表

3.3.2最优决策参数分析

为了进一步揭示优化前后参数究竟发生了什么变化,将对Pareto前沿中有代表性的参数进行深入分析。首先对Pareto前沿进行聚类,以便将差异不大的点进行合并。设定聚类后各子类与其对应的类内距离小于2,并设定聚类的类别数初值为1,经过多次计算,发现当聚类类别数达到6时已满足要求。故将Pareto优化解聚成6类,计算各类中心,并在图5中用红色圆圈表示。

然而这些参数究竟对应怎样的改变呢?为此分别取优化前后各参数均值,并计算各变量的相对误差,误差为正说明优化之后该参数增大,反之优化之后该参数减小。结果如图6所示。

从图6可知,优化后的建议参数中一级吸收塔温度略有减少,二级吸收塔的温度略有增加,闪蒸罐压力略有增加。此外,原料气处理量有所增加,而与此对应的胺液循环量却略有减少,重沸器蒸汽消耗量一增一减整体略有增加,蒸汽预热器流量明显减少。这3项指标都反映脱硫单元能耗,由此可见,优化之后在处理量略有增加的前提下,能耗却有所降低。而产品气中H2S的浓度增幅较大,CO2浓度也有所增加。可以解释为由于避免了过度脱除H2S和CO2的问题,使得总体能耗有所降低,脱硫选择性提高,净化气产量得到提高。可见,优化结果与流程模型灵敏度分析结果和工艺经验较好吻合。

图6 优化前后各参数取值比较图

4 结束语

基于大数据分析方法研究了高含硫天然气脱硫工艺优化问题。首先分析影响工艺过程的操作参数,利用无极卡尔曼滤波神经网络构建操作参数与脱硫单元产量、质量、能耗的实时动态演化模型,以预测系统性能随操作参数的变化规律;然后借助物理规划思想建立H2S浓度和CO2浓度的偏好函数;最后通过非支配性排序多目标优化算法获取最佳操作参数。实验结果表明:优化后净化气中H2S浓度由0.62 mg/m3提高至3.22 mg/m3,CO2浓度由1.17%提高至1.99%,脱硫选择性得到较明显提高。经计算净化气产率提升0.8%,溶液循环量由570 m3/h下降至475 m3/h,降幅为16.67%,表明高含硫天然气脱硫效率有明显提升。

该研究为高含硫天然气脱硫工艺优化提供依据,为进一步实现工艺过程决策参数的获取提供了技术保障。如何获得具有稳健特性的Pareto最优解,从而使得到的最优解具有更好的稳健性,将是下一步研究的重点。

[1] 田涛, 王北星. 能量系统优化技术在高含硫天然气净化中的应用研究[J]. 中外能源, 2015, 20(4): 96-101.

Tian Tao, Wang Beixing. The application of energy system optimization technology in high-sulfur gas sweetening process[J]. Sino-Global Energy, 2015, 20(4): 96-101.

[2] 赵景峰, 孙广平, 张刚强, 李金玲. 高含硫天然气净化装置闪蒸气节能工艺优化[J]. 天然气工业, 2013, 33(7): 108-112.

Zhao Jingfeng, Sun Guangping, Zhang Gangqiang, Li Jinling. Optimization of the flash gas treatment process for a high-H2S natural gas purification plant[J]. Natural Gas Industry, 2013, 33(7): 108-112.

[3] 谢书圣. Aspen软件在天然气净化过程中的模拟与优化[D]. 上海: 华东理工大学, 2011.

Xie Shusheng. The simulation and optimization of Aspen software in natural gas purifying[D]. Shanghai: East China University of Science and Technology, 2011.

[4] Ahmad F, Lau KK, Shariff AM, Murshid G. Process simulation and optimal design of membrane separation system for CO2capture from natural gas[J]. Computers & Chemical Engneering, 2012,36(1): 119-128.

[5] 邱奎, 安鹏飞, 杨馥宁, 诸林, Kim SY, Bagajewicz M. 高含硫天然气脱硫操作条件对能耗影响的模拟研究[J]. 石油学报(石油加工), 2012, 28(6): 162-169.

Qiu Kui, An Pengfei, Yang Funing, Zhu Lin, Kim SY, Bagajewicz M. Simulation study on impact of operating conditions on energy consumption in high-sulfur natural gas desulfurization[J]. Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(6): 162-169.

[6] Qiu K, Shang JF, Ozturk M, Li TF, Chen SK, Zhang LY, et al. Studies of methyldiethanolamine process simulation and parameters optimization for high-sulfur gas sweetening[J]. Journal of Natural Gas Science and Engineering, 2014, 21(1): 379-385.

[7] Behroozsarand A, Shaffei S. Optimal control of distillation column using non-dominated sorting genetic algorithm II[J]. Journal of Loss Prevention in the Process Industries, 2011, 24(1): 25-33.

[8] 赵春晖, 王福利, 姚远, 高福荣. 基于时段的间歇过程统计建模、在线监测及质量预报[J]. 自动化学报, 2010, 36(3): 366-374.

Zhao Chunhui, Wang Fuli, Yao Yuan, Gao Furong. Phase-based statistical modeling, online monitoring and quality prediction for batch processes[J]. Acta Automatic Sinica, 2010, 36(3): 366-374.

[9] 邱奎, 吴基荣, 雷文权, 梁建伟, 邱正阳, 何柏. 高含硫天然气脱硫装置操作条件的优化[J]. 石油化工, 2013, 42(2): 166-174.

QiuKui, Wu Jirong, Lei Wenquan, Liang Jianwei, Qiu Zhengyang,He Bai. Optimization of operating conditions of high-sulfur gas sweetening unit[J]. Petrochemical Technology, 2013, 42(2): 166-174.

[10] 陈昌介, 何金龙, 温崇荣. 高含硫天然气净化技术现状及研究方向[J]. 天然气工业, 2013, 33(1): 112-115.

Chen Changjie, He Jinlong, Wen Chongrong. A state of the art of high-sulfur natural gas sweetening technology and its research direction[J]. Natural Gas Industry, 2013, 33 (1): 112-115.

[11] Huang GB, Chen L, Siew CK. Universal approximation using incremental constructive feedforward networks with random hidden nodes[J]. IEEE Transactions on Neural Networks, 2006, 17(4): 879-892.

[12] Wu Xuedong, Wang Yaonan. Extended and Unscented Kalman filtering based feedforward neural networks for time series prediction[J]. Applied Mathematical Modelling, 2012, 36(3): 1123-1131.

[13] Reynoso-Meza G, Sanchis J, Blasco X, Garcia-Nieto S. Physical programming for preference driven evolutionary multi-objective optimization[J]. Applied Soft Computing, 2014, 24(11): 341-362.[14] Ilgin MA, Gupta SM. Physical programming: A review of the state of the art[J]. Studies in Informatics & Control, 2012, 21(4): 349-366.

[15] CarrenoJara E. Multi-objective optimization by using evolutionary algorithms: The p-optimality criteria[J]. IEEE Transactions on Evolutionary Computation, 2014,18(2): 167-179.

[16] Gao Liang, Zhou Yinzhi, Li Xinyu, Pan Quanke, Yi Wenchao. Multi-objective optimization based reverse strategy with differential evolution algorithm for constrained optimization problems[J]. Expert Systems with Applications, 2015, 42(14): 5976-5987.

[17] Brownlee AEI, Wright JA. Constrained, mixed-integer and multi-objective optimisation of building designs by NSGA-II with fitness approximation[J]. Applied Soft Computing, 2015, 33(8): 114-126.

(修改回稿日期 2016-07-05 编辑 何明)

Optimization of acid gas sweetening technology based on big data

Gu Xiaohua1,2, Qiu Kui1, Li Taifu1, Wang Kan1, Tang Haihong1, Shang Jianfeng3

(1. School of Electrical and Information Engineering, Chongqing Uniνersity of Science & Technology, Chongqing 401331, China; 2. College of Automation and Electronic Information, Sichuan Uniνersity of Science & Engineering,Zigong, Sichuan 643000, China; 3. College of Mechanical and Transportation Engineering, China Uniνersity of Petroleum, Beijing 102200, China)

NATUR. GAS IND. VOLUME 36, ISSUE 9, pp.107-114, 9/25/2016. (ISSN 1000-0976; In Chinese)

In this paper, an optimization method based on big data was proposed to improve the desulfurization selectivity and reduce the energy consumption of traditional acid gas sweetening technologies. At first, decision-making parameters which have significant effects on the performance indexes were identified by analyzing the sweetening process. Then, a dynamic model of unscented Kalman filter neural network was built to describe the potential rules of the sweetening process. And finally, a preference-based multi-objective optimization was adopted to address the issue of excessive removal of H2S and CO2in the original process. The multi-objective optimization was carried out on the model by using the non-dominated sorting genetic algorithm with the concentration of H2S and CO2approaching 2.5 mg/m3and 2% respectively as the objective functions. In this way, the optimal process parameters were obtained. The real production data of a certain acid gas sweetening plant from January to December in 2014 were acquired for simulation experiments with the first 80% samples as the training set while the left as the testing set. It is shown that the dynamic model can better present the production rules of the sweetening process; that based on the optimization results, it is recommended to decrease the temperature of primary absorption column, increase the temperature of secondary absorption column, raise the pressure of flash drum and reduce the circulation rate of amine solution appropriately; that after the optimization, the desulfurization selectivity is improved significantly with H2S concentration of the purified gas rising from 0.62 to 3.22 mg/m3, and the CO2concentration rising from 1.19% to 1.99%; and that the circulation rate of amine solution drops by 16.67%, the steam consumption decreases, and the production rate of purified gas increases by 0.8%. On the whole, the target of production increase and energy consumption decrease is reached.

Acid gas; Big data; Neural network; Dynamic modeling; Preference function; Multi-objective optimization; Sweetening process; Production increase and energy consumption decrease

10.3787/j.issn.1000-0976.2016.09.013

国家科技重大专项“百亿立方米级净化厂安全运行技术优化”(编号:2011ZX05017-005)、重庆市基础与前沿研究计划项目“油田机采过程大数据智能化利用与生产控制稳健优化”“基于工业大数据的高含硫天然气净化过程异常监测与诊断方法”(编号:cstc2015jcyjBX0089、cstc2015jcyjA90024)、重庆市教委科学技术研究项目“基于工业大数据的高含硫天然气净化过程异常监测与诊断方法”“基于数据驱动的高含硫天然气净化脱硫过程故障检测与诊断”(编号:KJ1401312、KJ1501304)。

辜小花,女,1982年生,副教授,硕士生导师,博士;主要从事智能油气田、复杂系统建模与优化方面的研究工作。地址:(401331)重庆市沙坪坝区大学城东路20号。电话:(023)65022333。ORCID: 0000-0002-7547-8266。E-mail: xhgu@cqu.edu.cn