采用电石渣作为脱硫剂的循环流化床法脱硫可行性分析

2016-10-25吴枫王丙林王勋

吴枫,王丙林,王勋

采用电石渣作为脱硫剂的循环流化床法脱硫可行性分析

吴枫,王丙林,王勋

(航天长征化学工程股份有限公司兰州分公司,甘肃兰州730010)

针对某化工集团有限公司130t/h循环流化床锅炉拟采用电石渣作为脱硫剂的循环流化床法脱硫技术(CFB-FGD)的可行性进行分析,得出循环流化床法脱硫工艺可采用电石渣作为脱硫剂。通过该工艺技术可使得电石渣资源化利用,无害化处理;该脱硫工艺生成物为飞灰、亚硫酸钙、硫酸钙和未反应的脱硫剂加水后发生固化反应,适合用于矿井回填、道路基础等;该工艺同时可减少或替代常规脱硫剂(生石灰、熟石灰等)的消耗,减少二氧化硫、三氧化硫等污染物的排放,达到一定的环境效益;由于该工艺减少了球磨机、贮存罐、易磨损的浆液输送泵等设备,因此工艺流程简单,降低设备购置费用,减少能耗,降低运行费用,达到一定的经济效益。

循环流化床;电石渣;循环流化床法脱硫;效益

0 引言

我国的SO2、SO3等污染控制正面临严峻的形式,并随着环保部门对污染物的严格排放标准的出台,进一步开发应用高效低耗、投资省、运行稳定的脱硫技术具有极其重要的意义。当前主要的半干法烟气脱硫技术包括旋转喷雾干燥法(SDA)、炉内喷钙尾部增湿活化工艺(LIFAC)、半干半湿法脱硫工艺(BGBS)、新型综合烟气脱硫技术(NID)、循环流化床烟气脱硫技术(CFBFGD)。干法、半干法烟气脱硫技术投资省、占地少,适用于老电厂烟气脱硫改造;较宽的脱硫效率范围使其具有较强的适应性,能满足不同电站对烟气脱硫的需要。基于流态化技术的循环流化床法工艺既可在旧电厂改造使用,也适合新建中小型锅炉的烟气脱硫,可进一步探索电石渣在水泥、建筑材料、矿山冶金、化工生产和三废治理等行业中的资源化利用途径。本论述对电石渣在循环流化床脱硫的可行性进行了分析,提出电石渣的资源化利用应遵循联合生产、联合治理、综合利用的观念,达到电石渣资源化、无害化处理的目的。

本论述以电石渣作为脱硫剂的循环流化床法脱硫技术运行情况分析得出,电石渣作为脱硫剂的循环流化床法脱硫技术具有一定经济性,并可减少SO2、SO3等污染物的排放,同时使得电石渣资源化,达到再次利用变废为宝的目的。

1 电石渣替代生石灰作为脱硫剂的可行性分析

1.1锅炉运行参数

本论述针对某化工集团有限公司130t/h循环流化床锅炉拟采用电石渣作为脱硫剂的循环流化床法脱硫技术(CFB-FGD)的可行性进行分析,通过该工艺拟使得二氧化硫的排放量小于1750mg/Nm3,同时使得烟尘排放量小于35.0g/Nm3,到达环保部规定的排放要求。该锅炉的运行参数如下:

锅炉运行参数:

最大蒸发量:130t/h

额定蒸发压力(表压):3.82MPa

额定蒸汽温度:450℃

额定给水温度:150℃

额定工况时耗煤量:19t/h

排烟温度:135℃

SO2排放≤1750mg/Nm3

NOx排放250~350mg/Nm3

锅炉原始烟尘排放≤35.0g/Nm3

烟气排放量150000Nm3

1.2锅炉设计燃料收到基硫份分析

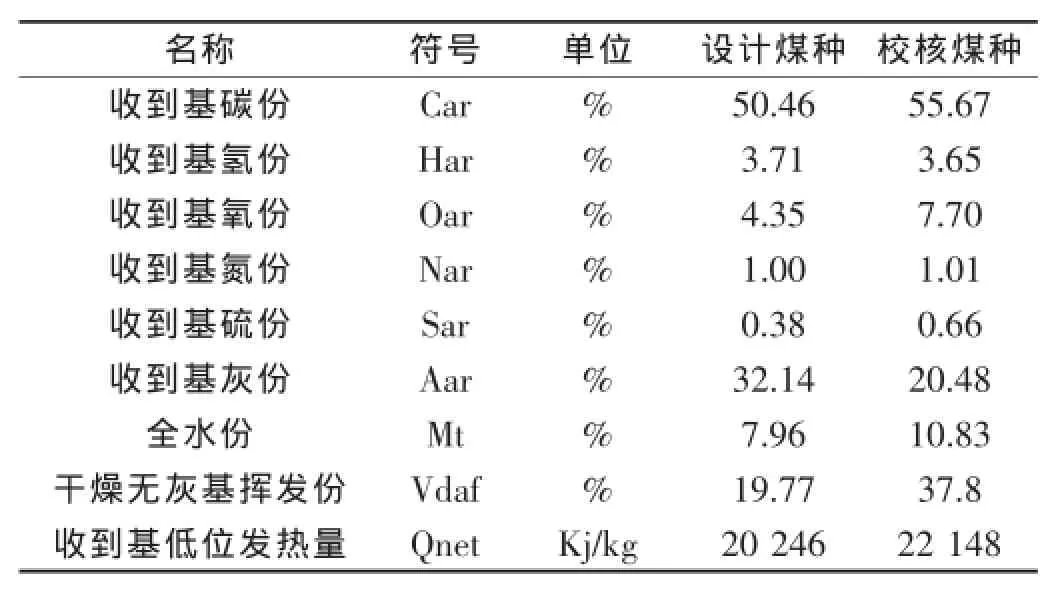

由表1可知该锅炉燃烧的设计煤种收到基硫含量为0.38%,而校核煤种的硫含量为设计煤种的1.74倍,虽然硫的含量较低,但仍需进一步控制硫的排放,达到一定的环保效益。

表1 燃料煤的元素分析

1.3生石灰作为脱硫剂的反应原理

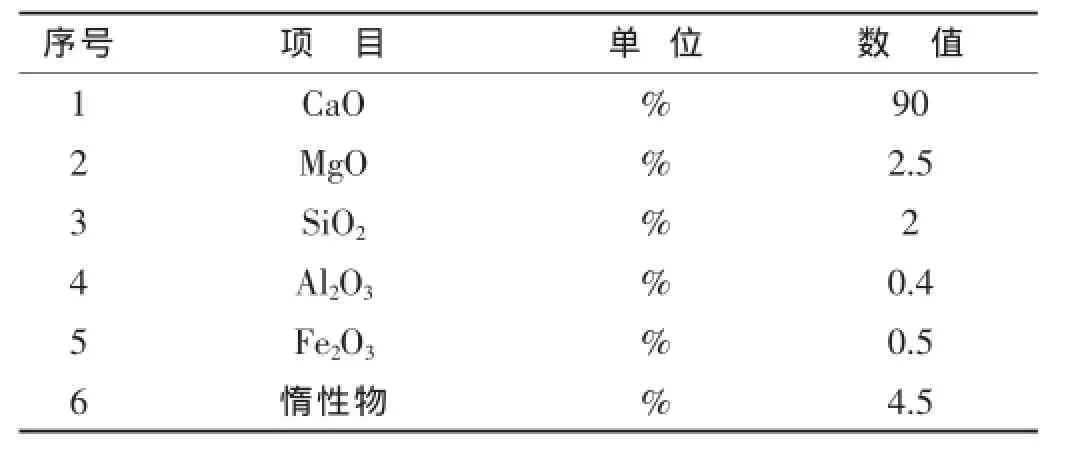

此次对比的生石灰的成分组成要求见表2,生石灰作为脱硫剂,脱硫效率可达到90%,但成本较高。因此寻找价格低廉的脱硫剂成为当务之急。生石灰脱硫剂的反应原理为:

表2 生石灰成分组成

1.4电石渣作为脱硫剂的反应原理

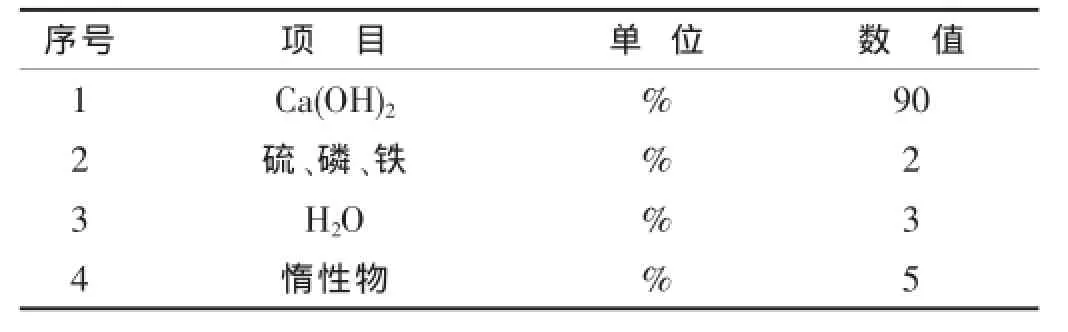

从表3中可知电石渣的主要成分为氢氧化钙,含有少量的硫、磷、铁等。电石渣为粉末状物质,可直接与锅炉燃烧生成的二氧化硫、三氧化硫反应,生成亚硫酸钙和硫酸钙。不仅可使得电石渣资源化处理而且减少了生石灰的消耗量。反应原理为:

Ca(OH)2+SO2=CaSO3+H2O

Ca(OH)2+SO3=CaSO4+H2O

CaSO3+1/2O2=CaSO4

表3 电石渣成分组成

2 电石渣作为脱硫剂的循环流化床法脱硫工艺可行性分析

2.1脱硫剂分析

电石渣是电石水解获取乙炔气后的以氢氧化钙为主要成分的废渣。乙炔(C2H2)是基本有机合成工业的重要原料之一,以电石(CaC2)为原料,加水(湿法)生产乙炔的工艺简单成熟,目前在我国占较大比重。1t电石加水可生成约300kg乙炔气,同时生成10t含固量约12%的工业废液,俗称电石渣浆。电石渣在许多工厂作为固体废弃物处置。

现有的循环流化床法脱硫装置大多采用生石灰作为脱硫剂,脱硫剂采用由CaO粉干消化所得到的氢氧化钙Ca(OH)2细粉。而电石渣的主要成分为Ca(OH)2及硫、磷、铁金属化合物,与熟石灰成分基本相同,故电石渣可代替生石灰作为脱硫剂。

2.2工艺特点

由于电石渣颗粒已经足够细,可以满足循环流化床法的脱硫要求,因此无须再磨,既节省了购买球磨机等大型设备的投资费用,又减少了能耗,降低了运行费用。并且不像湿法、循环流化床法工艺需要为数众多的贮存罐、易磨损的浆液输送泵等复杂的脱硫剂制备和输送系统,用简单的空气斜槽就可以输运,大大简化了工艺流程。电石渣循环流化床法脱硫工艺的副产品为硫酸钙,呈干粉状,含水率只有4%左右,流动性好,适宜采用气力输送装置输送。其化学组成与喷雾干燥工艺的副产品类似,主要成分有飞灰、CaSO3、CaSO4以及未反应的脱硫剂等,加水后会发生固化反应,适合用于矿井回填、道路基础等二次利用。

2.3工艺原理

脱硫工艺由脱硫剂制备系统、吸收塔、再循环系统、布袋除尘器系统、输灰系统以及自动控制系统组成。锅炉原烟气从流化床下部进入吸收塔,与熟石灰颗粒在吸收塔内充分混合,SO2、SO3等有害气体与熟石灰反应,生成CaSO3·1/2H2O、CaSO4·2H2O和CaCO3。工艺水用喷嘴喷入吸收塔下部,以增加烟气湿度降低烟温,使吸收塔内反应温度尽可能接近水露点温度,从而提高脱硫效率。反应产物由烟气从吸收塔上部携带出去,经布袋除尘器分离,分离下来的固体飞灰经返料斜槽送回吸收塔,飞灰循环量可以根据负荷进行调节。在吸收塔底部文丘里缩径处所形成的高速烟气流与循环飞灰和熟石灰固体颗粒及工艺水液体雾滴迅速混合,在吸收塔中形成气-固-液三相流。熟石灰的再循环延长了脱硫反应时间,提高熟石灰的利用率。

3 电石渣作为脱硫剂的循环流化床法脱硫工艺经济型分析

按年运行时间以8000h计。

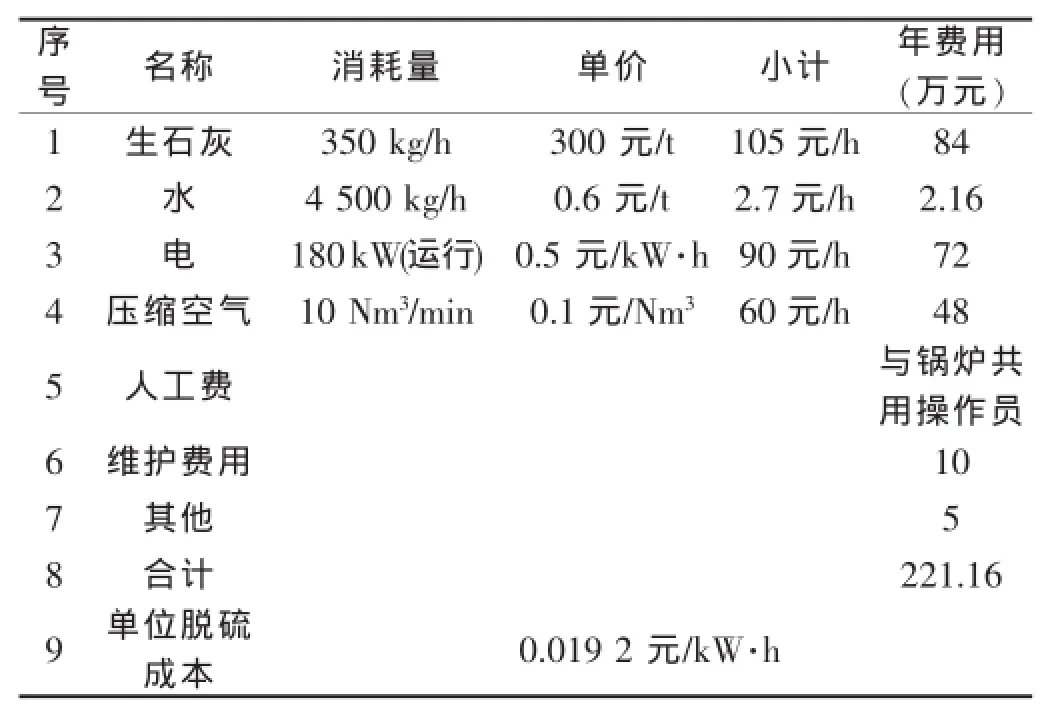

生石灰为脱硫剂的烟气净化系统年运行费用见表4:(按单台130t/h锅炉计算)。

表4 生石灰为脱硫剂的烟气净化系统年运行费

电石渣为脱硫剂烟气净化系统年运行费用见表5:(按单台130t/h锅炉计算)。

如采用电石渣作为脱硫剂可降低生石灰原料成本78.48万元/年。单位脱硫成本可较少0.0796元/kW·h。因此采用电石渣作为脱硫剂的循环流化床法脱硫可达到一定的经济效益。

4 结论

(1)根据循环流化床法(CFB-FGD)工艺特性,电石渣中的主要成分为Ca(OH)2,与熟石灰成分基本相同,完全可满足脱硫工艺要求,方案理论上是可行的,将在接下来的工程中做应用尝试。

表5 电石渣为脱硫剂的烟气净化系统年运行费

(2)采用电石渣作为脱硫剂的循环流化床法脱硫工艺,可有效减少SO2、SO3等污染物的排放,满足环保要求。

(3)通过该工艺技术可使得电石渣资源化,达到二次利用变废为宝的目的,具有一定的经济效益及环境效益。

(4)电石渣属于固体废弃物,品质难以保证,副产品中杂质较多。

(5)电石渣在运输、储存中存在一定的二次污染风险,故建议在化工装置能自产电石渣或能就近购买电石渣的企业采用该方案。

[1]石应杰,都基峻,田刚.燃煤电厂干法、循环流化床法烟气脱硫应用前景[J].能源环境保护,2006,20(2):22-24.

[2]杜建敏.干法与循环流化床法烟气脱硫技术综述[J].工业安全与环保,2002,28(6):13-15.

[3]杨柳春.循环流化床法烟气脱硫技术在我国的应用[J].江西能源,2005,28(3):24-26.

[4]王慧青,童继红,沈立平.电石渣的资源化利用途径[J].化工生产与技术,2007,14(1):47-51.

[5]佟会玲,孙旭光,李定凯,等.钙基湿法与半干法尾部烟气脱硫工艺耗水量比较[J].电站系统工程,2003,19(6):42-43.

[6]王涛,张扬,张海,等.一种半干法烟气脱硫灰利用的新工艺[J].工程热物理学报,2011,32(6):1077-1079.

X701.3

A

10.3969/j.issn.1672-6375.2016.09.014

2016-6-22

吴枫(1978-),男,汉族,甘肃天水人,大学本科,工程师,主要研究方向:热工设计。