冷固型三聚氰胺-尿素-甲醛树脂胶粘剂的研制*

2016-10-25席雪冬吴志刚雷洪杜官本曹明王洪艳

席雪冬,吴志刚,2,雷洪,杜官本,曹明,王洪艳

(1.西南林业大学 云南省木材胶粘剂及胶合制品重点实验室,云南 昆明650224;2.北京林业大学 材料科学与技术学院,北京100083;3.浙江省林业科学研究院,浙江 杭州310016)

冷固型三聚氰胺-尿素-甲醛树脂胶粘剂的研制*

席雪冬1,吴志刚1,2,雷洪1,杜官本1,曹明1,王洪艳3

(1.西南林业大学 云南省木材胶粘剂及胶合制品重点实验室,云南昆明650224;2.北京林业大学 材料科学与技术学院,北京100083;3.浙江省林业科学研究院,浙江杭州310016)

为实现三聚氰胺-尿素-甲醛树脂(MUF-C)的常温冷固化,在不同固化剂作用下,研究了聚乙烯醇为改性剂的三聚氰胺-尿素-甲醛树脂(MUF-1)的性能特点,并借助核磁共振(13C-NMR)和动态热机械性能(DMA)分析,对树脂结构、热机械性能和固化性能进行表征。结果表明,聚乙烯醇改性树脂在初粘性及物理力学性能方面都能满足集成材用胶粘剂相关标准要求,有望作为一种集成材生产用胶粘剂;不同固化剂对树脂固化效果不同,以过硫酸铵为主剂的自制混合固化剂B作用下树脂固化性能最佳;相比于MUF-C,改性后的MUF-1体系中醚键、桥键总含量大,缩聚程度高,表现出更好的力学性能;在混合固化剂B作用下,MUF-C树脂固化起始温度明显降低,且其弹性模量大幅度增加;加入聚乙烯醇改性后的MUF-1树脂固化起始温度进一步降低。

常温冷固化;三聚氰胺-尿素-甲醛树脂;聚乙烯醇;集成材

三聚氰胺-尿素-甲醛(MUF)树脂胶粘剂是一种以三聚氰胺、尿素、甲醛为原料制备的树脂型胶粘剂,常为三聚氰胺改性脲醛树脂,主要针对脲醛树脂耐水性差、游离甲醛含量高等问题,利用一定量的三聚氰胺,以提高脲醛树脂的耐水性、尺寸稳定性、耐龟裂性、耐磨性并降低游离甲醛含量。20世纪40年代,美国、日本等国家开始展开研究[1~2]。中国的研究始于20世纪80年代,目前已被广泛应用于高性能刨花板[3]、纤维板等生产。MUF树脂可高温固化,也可常温固化,两者并无本质区别。在实际应用中,为了提高生产效率,MUF树脂多在热压条件下进行固化,常温固化即冷固化型胶粘剂的研究及应用相对较少。Pizzi等[4]研制了一种称之为“蜜月”型的MUF树脂,为冷固化型胶粘剂,可用于胶合木生产。与热固化型MUF树脂相比较,胶合木产用冷固化型MUF树脂对其性能要求更高,固化后的树脂不仅需要满足强度性能和耐水性能要求,更重要的是要求实现常温的快速固化,同时初粘性适当,具备较好的操作性。而且与时下市场上常用集成材采用酚醛树脂相比,MUF树脂具有颜色浅的优势,与异氰酸酯类胶粘剂相比,MUF树脂具有价格更低的优势。

聚乙烯醇(PVA)是一种用途相当广泛的水溶性高分子聚合物,具有独特的强力粘接性、柔韧性[5],常与三聚氰胺共用改性脲醛树脂剪切强度、预压强度及耐水性等[6~7]。本研究选用聚乙烯醇为树指胶粘剂的添加剂,以改善MUF树脂的初粘性,在改进MUF树脂制备工艺的同时,优选合适的固化剂,以期实现MUF树脂的常温固化,最终用于集成材生产。

1 材料与方法

1.1实验材料

尿素,分析纯,国药集团化学试剂有限公司;三聚氰胺,化学纯,国药集团化学试剂有限公司;甲醛,分析纯,质量分数37%~40%,国药集团化学试剂有限公司;甲酸,分析纯,天津市化学试剂工厂;NaOH,分析纯,天津市化学试剂工厂;聚乙烯醇,分析纯,成都市科龙化工试剂厂;橡胶木,西双版纳沧江木业有限公司,含水率在15%以下,密度0.68~0.71g/cm3。

1.2胶粘剂的制备

本研究中合成了2种MUF树脂:一种按传统工艺合成,记为MUF-C;另一种是对MUF-C树脂的改性,记为MUF-1。

MUF-C合成工艺:在带有搅拌器的三口烧瓶中加入适量甲醛F(37%),调pH至9.2,升温至50℃,加第一次尿素(U1)、第一次三聚氰胺(M1);升温至92℃,调节pH至5.2~5.3,反应至粘度90mPa·s,调节pH至8.7~8.9,降温至86~88℃,加第二次三聚氰胺(M2),保温反应至水混合性100%,立即调pH值至9.0,降温至45℃时,添加第二次尿素(U2),保温10min后在pH8~8.5条件下放料保存。

MUF-1的合成过程与MUF-C的一致,区别是在加入U1、M1的同时,添加适量聚乙烯醇共同反应。

1.3性能测试与表征

1.3.1树脂的基本性能测试

树脂的基本性能,包括固含量、粘度、固化时间、适用期等按照标准木材胶粘剂及其树脂检验方法(GB/T 14074-2006)进行。

1.3.2物理力学性能测试

主要测试胶层剪切强度和剥离率。

(1)剪切试件制作

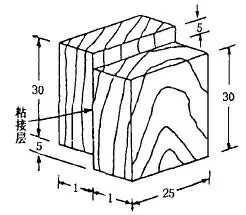

参照HG/T2727-2010聚乙酸乙烯酯乳液木材胶粘剂测定方法,选取橡胶木边材按图1准备试样材料,每组试件12个。

图1 试件胶合示意图

胶合木采用常温加压方式制备,将30mm×25mm×10mm规格的试片涂胶后于室温陈放10min,之后放入压机加压固化。试样制备的具体工艺参数为,压力1.5MPa,加压时间1h,涂胶量300g/m2(双面),施胶方式为手工涂胶,胶合面积为25mm×25mm。养生时间为72h。

固化剂及添加量本研究中使用的3种固化剂分别为氯化铵、混合型固化剂A、混合型固化剂B。(其中,固化剂A为过硫酸铵、氯化铵的混合物,固化剂B为过硫酸铵、氯化铵、甲酸的混合物。3种固化剂的添加量均为胶粘剂固体含量的3%。)

(2)剥离率试件制备

采用常温加压方式制备,将400mm×150mm×10mm规格的板材双面涂胶后闭合于室温陈放10min,之后放入压机加压固化,施胶量、压力及加压时间等参数同(1)。按照标准,分别分为冷水剥离试验和沸水剥离试验。

冷水剥离试验方法将制备好的板材,在两端截取长75mm的试件各2个。将试件浸没在室温的水中24h后,置于70±3℃的恒温干燥箱中,干燥24h,冷却后观察胶层的剥离情况。

沸水浸渍剥离试验方法将试件浸入沸水中4h,再室温水中浸泡1h后取出试件置于70±3℃的恒温干燥箱中,干燥24h,冷却后观察胶层的剥离情况。

1.3.3核磁共振(13C-NMR)分析

仪器型号Bruker Avance高分辨超导超频核磁共振仪。

样品处理用氘代二甲基亚砜(DMSO-d6)作为溶剂,取样品100μL和溶剂300μL注入核磁管中溶解摇匀。

测定参数脉冲序列zgig,内标为DMSO-d6,累加次数500~800次,测量谱宽39 062.5Hz。

定量分析以化学位移为83×10-6处的甲二醇为基准峰,对所有峰进行积分;然后对所有亚甲基碳的积分面积求和,即除50×10-6处的甲醇和56×10-6处的甲氧醚外,所有化学位移小于100×10-6谱峰的积分面积之和;最后以各类型化学键积分值与总亚甲基碳积分值之比值,作为各类型的亚甲基碳含量[8~9]。

1.3.4DMA分析

测定仪器NETZSCH DMA-242;

分析软件NETZSCH Proteus;

升温条件三点弯曲模式,频率20Hz,动态力1.5N,最大振幅60μm,测试温度范围25~270℃,升温速率5K/min;

试样规格:50mm×10mm×3mm,杨木木片,涂胶量0.150g。

2 结果与讨论

2.1树脂性能分析

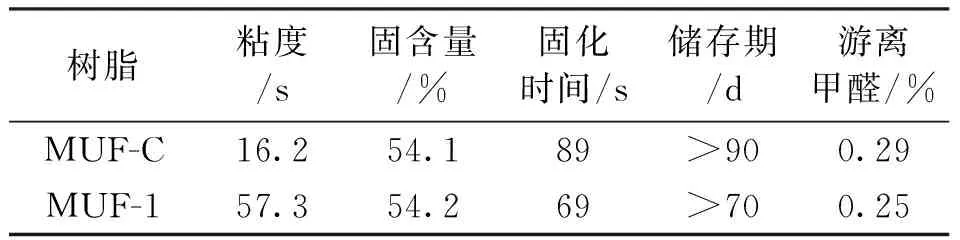

聚乙烯醇改性剂前后2种MUF胶粘剂的基本性能,结果见表1。

表1 聚乙烯醇改性MUF树脂的性能对比

由表1可知,利用聚乙烯醇改性后,树脂的粘度升高,且在可操作范围内,可有效地防止集成材制备时由于粘接表面胶粘剂的过度渗透而导致的粘接表面缺胶现象,提高胶合效果。改性后,树脂的固化时间缩短,有利于缩短集成材固化时间,提高集成材生产效率。改性后树脂的储存期略有缩短,但仍可储存70d以上,满足生产中对集成材用胶储存期的需要。

2.2胶合木性能分析

为了缩短固化时间,制备适用于冷压型集成材的MUF树脂胶粘剂,本文对比研究了常规固化剂NH4Cl及两种混合型固化剂A、B对树脂强度性能的影响,结果见表2。

表2 胶合木的力学性能

从表2实验结果可以看出,(1)混合型固化剂A和B对MUF-C树脂的固化效果优于单一固化剂NH4Cl,就干强度而言,以A为固化剂的强度增幅为210%,B的增幅为320%,尤其对于改性后MUF-1在B固化剂作用下增幅达410%,而对于两种条件下的湿强度,混合固化剂增幅效果亦非常明显。使用混合型固化剂时固化效果更好,从胶合木的木破率结果中得到印证。使用NH4Cl时,干状和湿状测试均无明显的木破率,说明常温固化时若以单一的NH4Cl为固化剂不能保证树脂的充分固化。(2)无论对于MUF-C还是MUF-1,固化剂B对胶粘剂的固化效果明显优于固化剂A,剪切强度及木破率结果均有效地证明了这一点。(3)以聚乙烯醇改性制备的MUF-1树脂在固化剂B作用下的干、湿强度皆满足结构集成材标准(GB/T26899-2011),干状剪切强度为6.32MPa,冷水湿强为6.44MPa,沸水强度为6.16MPa,湿强度较之于干强度值变化不大,说明本研究所制得的MUF-1树脂具有较好的耐水性能。

表3是胶合木的冷水、沸水剥离试验测试结果。由表3可知,合成MUF树脂具有良好的耐水性能,所制胶合木冷水剥离率和沸水剥离率都为0;而对比胶合木干状剪切强度和剥离剩余强度可看到部分经冷水或沸水处理后试样的剩余剪切强度甚至高于干状剪切强度,说明本研究中所制胶粘剂尽管效果良好,可达到相关国标要求,但仍未完全固化,在耐水剥离率测试过程中,胶粘剂可能存在进一步固化的现象,其性能还存在改进提升空间。

表3 胶合木剥离试验结果

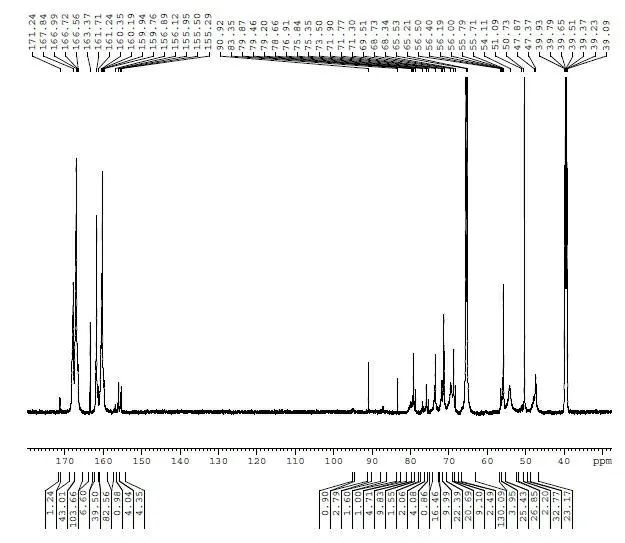

2.313C-NMR分析

图2、图3分别为未改性MUF-C树脂的13C-NMR谱图和聚乙烯醇改性制备MUF-1的13C-NMR谱图。

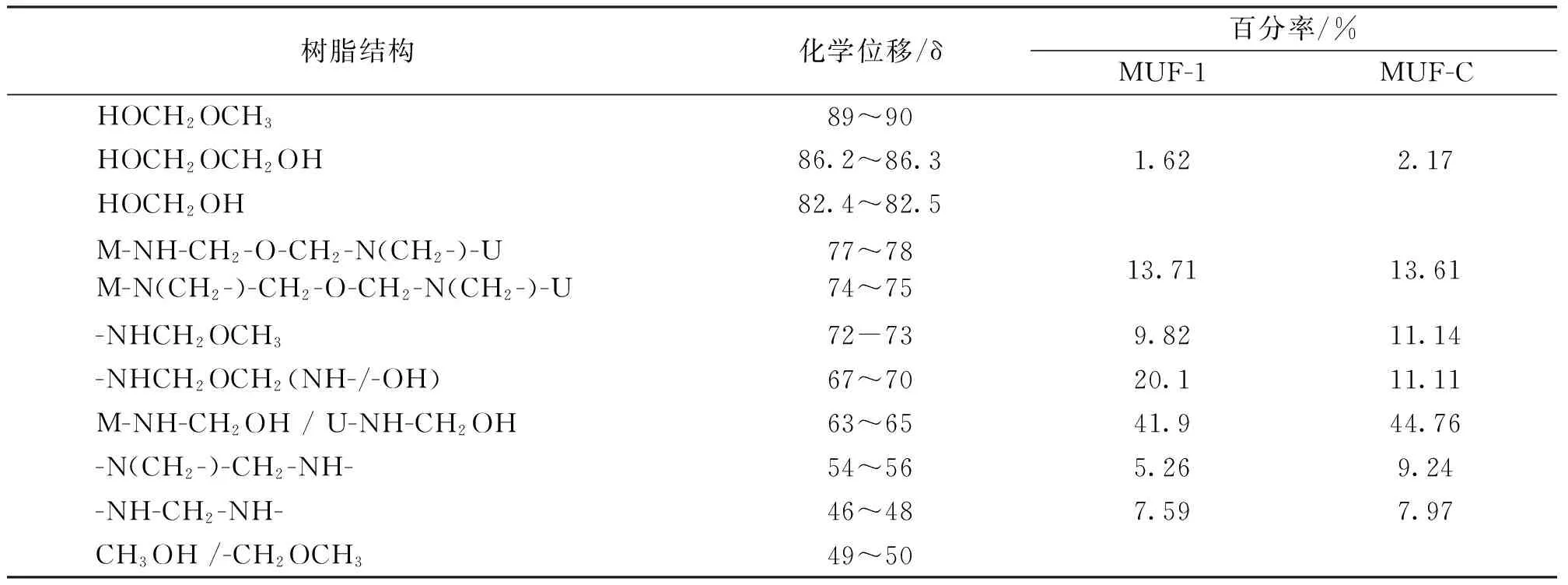

通过文献可知[10],尿素中的碳氧双键和三聚氰胺的三嗪环在反应过程中不会发生断链,其化学位移为157.3~162.3δ和166.3~167.3δ,甲氧基碳归属甲醇,未参与反应。未反应甲醛以甲二醇(83δ)形式存在[11],以此为基准峰,对所有吸收峰进行积分,再对所有亚甲基碳积分面积求和,计算各类化学键积分值占总亚甲基积分值的百分含量,参照相关文献[12~15],得归属峰和计量分析结果见表4。

图2 MUF-C的13C-NMR谱图

图3 MUF-1的13C-NMR谱图

羟甲基为加成反应产物,是树脂分子链增加、交联反应的基础和前提。而桥键、醚键是通过消耗羟甲基后缩聚而来的,所以,亚甲基桥键和醚键所占比例较高,意味着树脂缩聚程度越大,树脂的强度越高。由表4可知:以PVA改性制备的MUF-1树脂中羟甲基含量为41.9%、亚甲基桥键12.85%、亚甲基醚键20.1%、三聚氰胺与尿素共缩聚产生亚甲基醚键9.97%。而MUF-C中羟甲基含量为44.76%、亚甲基桥键17.21%、亚甲基醚键13.71%、三聚氰胺与尿素共缩聚产生亚甲基醚键13.61%。相比于MUF-C,MUF-1体系中有更多的羟甲基参与缩聚反应,桥、醚键总量多,缩聚程度高,从而表现更好的力学性能。而桥键含量的降低及醚键含量增加,说明聚乙烯醇的引入对于桥键与醚键的竞争反应有影响,抑制了桥键的生成,与文献[9]结论相符。

表4 MUF树脂13C-NMR定量分析结果

由文献可知[16~18],聚乙烯醇的13C-NMR化学位移应为67.6~68.2δ和40~50δ;若聚乙烯醇与甲醛发生缩聚反应,则在化学位移为86.0(亚甲基中碳的外消旋振动)和92.4(亚甲基中碳的内消旋振动)会产生新的峰,且内消旋的反应活性要远大于外消旋,易被检测得到。对照图2、图3可见在化学位移为45.1~46.27δ和67.22δ处,可归属为聚乙烯醇的特征峰。而在化学位移为86.0δ和92.4δ附近未见新的峰产生,说明在本实验“弱碱-弱酸-弱碱”工艺制备聚乙烯醇改性MUF树脂反应体系中,不能确定聚乙烯醇与甲醛发生了聚乙烯醇缩甲醛反应。

2.4DMA分析

动态热机械分析(DMA)是一种通过程序控温,测试在动态负载荷作用下被测试件的物理、力学性能随温度或时间变化的一种热分析技术手段。基于前面力学性能实验结果,选择固化效果较优的混合固化剂B作用于合成树脂进行DMA测试,结果见图4。曲线MUF表示MUF-C树脂在未加固化剂条件下DMA图,曲线MUF-B表示加入3%混合固化剂B的MUF-C树脂DMA图,曲线MUF-1-B为加入聚乙烯醇改性后的树脂在3%固化剂B作用下的DMA图。

(1)以模量开始急剧增加的拐点两边做切线,切线交点所对应的温度值,作为判别固化反应的起始温度。很显然,加入固化剂B后,MUF-C树脂固化起始点明显提前,加入聚乙烯醇改性后的MUF-1的固化起始温度较之未加聚乙烯醇的进一步降低。说明聚乙醇改性及固化剂添加均有利于树脂固化的提前。

图4 加入3%混合固化剂后未改性MUF及改性后MUF的DMA曲线

(2)3个试样的DMA图模量急增时斜率变化不大,说明其固化速率基本不变,而MUF-1的固化初始温度低,故在常温下其固化效果最优,这一结果与前述力学性能和耐水性能测试结果相吻合。

(3)树脂的机械性能和热稳定性:温度达到固化反应起始温度后,树脂开始固化,随着固化交联程度的加深,分子链的不断增长,储能模量迅速增加,在某个温度条件下短时间内达到模量峰值。储能模量的大小表现树脂固化后的强度高低[19]。由图4可见,随着固化剂B的加入,合成树脂模量值明显增大,说明固化剂的加入能改善树脂固化效果,提高胶合强度,与力学性能测试结果相符。而随着温度的继续升高,模量值一直保持稳定,当温度达210℃左右时才开始失去机械强度,说明合成三聚氰胺-尿素-甲醛树脂具有良好的热稳定性。

3 结论

以聚乙烯醇为添加剂,制备了一种适宜于集成材生产的MUF树脂胶粘剂,在自制几种不同固化剂作用下对比测试胶合木性能。常用的NH4Cl固化剂作为MUF树脂常温固化效果较差,树脂不能很好地完全固化,而在以过硫酸铵为主剂的混合固化剂B作用下,固化剂用量为3%,采用常温冷压方法制备胶合木效果良好,其力学性能及耐水性能都满足国家结构用集成材标准,有望作为一种集成材生产用胶。DMA测试能很好地佐证混合固化剂B对于常温冷固型MUF树脂固化性能最佳,但结合力学性能结果可知树脂仍未完全固化,性能存在提升空间,后期将作进一步研究。

[1]林昌镇,顾继友.三聚氰胺改性脲醛树脂胶粘剂研究进展[J].粘接,2001,21(5):29-32.

[2]顾继友.胶粘剂与涂料[M].哈尔滨:中国林业出版社,1999.

[3]廖兆明,张建军,杜官本,等.高性能防潮型刨花板的开发[J].林产工业,2002,29(3):44-45.

[4]M.Properzi,A.Pizzi,L.Uzielli.Honeymoon MUF adhesives for exterior grade glulam [J].European Journal of Wood and Wood Products,2001,59 (6):413-421.

[5]丁斌,关昶.高粘度聚乙烯醇缩甲醛胶粘剂生产工艺条件的选择[J].化学与粘合,2002(5):212-216.

[6]韩书广,黄润州,吴羽飞,等.改性脲醛树脂合成工艺与胶合性能的关系[J].福建林学院学报,2009,29(4):380-384.

[7]沈新安,郑苏.环保型脲醛树脂胶粘剂的合成[J].中国胶粘剂,2011,20(4):10-13.

[8]郭晓申,王辉,杜官本,等.碱性反应阶段摩尔比对脲醛树脂最终结构影响的13C-NMR研究[J].中国胶粘剂,2014,26(2) :122-126.

[9]胡岚方,施娟娟,张伟,等.地板基材用MUF树脂胶的聚合过程研究[J].生物质化学工程,2014,48(2):29-34.

[10]A.T.Mercer,A.Pizzi.13C-NMR analysis method for MUF and MF resin strength and formaldehyde emission from Wood Particleboard.II.MF Resins[J].Journal of Applied Polymer Science,1996,61(10):1687-1695.

[11]吴志刚,梁坚坤,席雪冬,等.交联剂-多羟甲基酚的制备[J].西部林业科学,2016,45(1):48-52.

[12]杜官本,雷洪,方群.PMUF共缩聚树脂制备过程中分子结构变化特征的研究[J].北京林业大学学报,2006,28(6):132-136.

[13]金立维,王春鹏,储富详,等.E1级MDF用三聚氰胺改性脲醛树脂的定量13C-NMR结构研究[J].林产工业,2006,33(6):38-41.

[14]赵临五,王春鹏,施娟娟,等.三种三聚氰胺改性脲醛树脂胶结构与性能关系的研究[J].林产工业,2011,38(1):16-20.

[15]王辉.MUF共缩聚树脂的合成、结构及性能研究[D].南京:南京林业大学,2013.

[16]韩广书,吴羽飞.聚乙烯醇改性脲醛树脂化学结构及反应的13C-NMR研究[J].南京林业大学学报(自然科学版),2007,31(3):78-82.

[17]Pollers I,Adriaensens P,Carleer R,etal.1H and13C NMR spectroscopy as a tool to probe the microstructures of different types of poly(vinyl formal)[J].Macromolecules,1996,29(18):5875-5881.

[18]Adriaensens P,Pollers I,Carleer R,etal.solid-state NMR study of different types of poly(vinyl formal)[J].Macromolecules,1999,32(2):440-447.

[19]王辉,杜官本.MUF共缩聚树脂的动态热机械分析[J].西北林学院学报,2014,29(5):186-190.

A Cold Stetting Melamine-urea-formaldehyde Resin Adhesive

XI Xue-dong1,WU Zhi-gang1,2,LEI Hong1,DU Guan-ben1,CAO Ming1,WANG Hong-yan3

(1.Wood Adhesives and Glued Products key Laboratory of Yunnan Province,Southwest Forestry University,Kunming Yunnan 650224,P.R.China;2.College of Matericals Science and Technology,Beijing Forestry University,Beijing 100083,P.R.China;3.Zhejiang Academy of Forestry,Hangzhou Zhejiang 310016,P.R.China)

A kind of room temperature-curing melamine-urea-formaldehyde (MUF) resin adhesive was introduced,in this paper.Poly (vinyl alcohol) was used to modify melamine-urea-formaldehyde resin adhesives.The results showed that the MUF resin modified with poly (vinyl alcohol) was suitable for the preparation of glulam.13C-NMR analysis showed that compared with MUF-C,MUF-1 resin had more methylol group expended during condensation polymerization.That meant MUF-1 resin had higher degree of polycondensation.The result of DMA test showed the MUF resin adhesive had low curing temperature and high elastic modulus when the curing agent B was added.

curing at room temperature;melamine-urea-formaldehyde resin (MUF);polyvinyl alcohol (PVA)glulam

10.16473/j.cnki.xblykx1972.2016.03.020

2015-07-27

国家林业局948项目(2013-4-13),云南省中青年学术带头人后备人才(2011HB024),云南省教育厅项目(2014Y318),西南林业大学科研启动项目(111421)。

席雪冬(1990-),男,硕士研究生,主要从事木材胶粘剂、木质复合材料的研究。E-mail:xuedongjx@163.com

简介:雷洪(1980-),女,博士,教授,主要从事木材胶粘剂、木质复合材料的研究。E-mail: lfxgirl@163.com

TQ 35

A

1672-8246(2016)03-0114-06