HXD3C型电力机车自主化控制与监视系统(TCMS)研究与实现

2016-10-25李新,李哲

李 新, 李 哲

(中车大连机车车辆有限公司, 辽宁大连 116022)

HXD3C型电力机车自主化控制与监视系统(TCMS)研究与实现

李新, 李哲

(中车大连机车车辆有限公司, 辽宁大连 116022)

为了实现HXD3C型电力机车控制与监视系统的硬件和软件的自主化,掌握电力机车产品的核心技术,同时提高电力机车产品的核心竞争力,提出了HXD3C型电力机车控制与监视系统完全自主化的解决方案。确定机车控制与监视系统的自主研发原则,选定PowerPC X86系列及QNX操作系统的硬件和软件体系,使用C语言进行代码编写,实现硬件到软件完全自主化。通过在沈局HXD3C机车的装车试验和线路试验,整套系统工作正常,达到预期目的,完成了技术转让—消化吸收—自主创新的目标。

HXD3C型电力机车; 自主化; 控制与监视系统; 硬件结构; 软件结构

HXD3C型机车是在六轴大功率交流传动电力机车技术平台的基础上衍生出的具有列车供电功能的交流传动快速客运电力机车。目前主要在全国铁路局担当客运主力牵引任务。HXD3C型电力机车继承了HXD3系列电力机车的技术体系,具有牵引力大、黏着性能好、恒定功率速度范围宽、效率高、运行速度快等特点。

该型机车的控制与监视系统(以下简称TCMS)从日本东芝公司技术引进,并经过技术转让在国内生产,但TCMS的核心技术一直被国外垄断,近期,随着车型和数量的不断增加,TCMS已经表现服务响应慢,改善效果不佳的状态,影响机车质量的快速提升。为了打破国外机车生产商的技术壁垒,完全掌握机车的TCMS,提出了以HXD3C电力机车为起点,自主研发电力机车TCMS,并不断深入研究其相关技术的目标。

1 自主研发原则和开发路线

1.1开发原则

遵循成熟性、继承性、自主性、可靠性、经济性总体原则,TCMS需要结合国际最新一代网络控制系统的相关技术,实现从硬件到软件的完全自主化设计,独立编写软件代码,达到整体替代的目标。同时考虑到TCMS需要具有可继承性和可移植性,以便将来推广应用到其他车型。

1.2开发路线

首先根据实际应用需求确定HXD3C型电力机车TCMS的硬件系统配置,需要具有可靠性、处理速度快、存储容量大等特点。为了实现对现行机车部件级替换,要保证产品的接口与既有产品完全相同。为了微机系统内部通信和其与机车设备之间的通信,添加了CAN通信板卡、HDLC通信板卡和以太网板卡。为了采集机车硬线数据,添加了数据传输模块。

然后根据机车实际运行情况,制定软件控制规范,编写应用层软件,软件系统需要具有可移植性、开发方便、应用广泛等特点,同时搭建仿真试验平台,实现试验室级的仿真调试。仿真平台相当于整车控制系统的集成,它主要由机车的控制与监视系统、工控机、电源模块、信号发生器、指示灯显示单元及显示屏等硬件组成。仿真试验平台采用全自动信号反馈和手动信号反馈两种形式,可以通过仿真试验平台模拟机车实际控制可能发生的各种工况。

最后进行装车试验。验证硬件系统,不断完善软件系统,提高产品质量,完成技术转让-消化吸收-自主创新的总体目标。

2 硬件系统配置

2.1接口需求

对HXD3C机车TCMS接口进行统计,确定以下接口需求指标:

接口数量、种类和功能:

①以太网:4路机车外重联;

②RS485(HDLC):12路车内TCMS和部件级通讯;

③数字输入:144路,DC 110 V设备状态采集;

④数字输出:70路设备控制;

⑤模拟输入:6路,4~20 mA /±10 V模拟量采集;

⑥频率量输入:6路,0~15 V,0~24 V频率量采集;

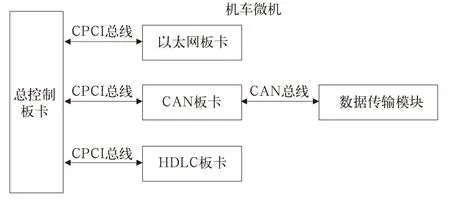

2.2硬件体系框图(见图1)

为实现接口需求,硬件系统至少应该包括以下几个部分:

(1) 因为CPCI总线接口标准,具有良好的可插拔性、高开放性、高可靠性、抗振性和通风性,所以TCMS采用CPCI总线接口标准进行通讯板卡和总控制板卡之间的通讯。总控制板卡和通讯板卡插到CPCI插槽上,通过CPCI总线传输信息。通讯板卡把接收到的机车实时信息通过CPCI总线传输到总控制板卡上,再把总控制板卡上发布的命令传输到各通讯板卡上。

(2) 因为CAN控制局域网络,采用国际标准化的串口通信协议,是一种有效支持分布式控制或实时控制的串行通信网络。所以TCMS的内部板卡级通信网络采用CAN总线传输,实时传输机车硬线信息。

(3) 因为HDLC高级数据链路控制是一种面向比特的数据链路链路层。无论是数据还是单独的控制信息,均以帧单位传输,传输快捷、准确。所以TCMS与机车外部设备通信采用HDLC总线传输,实时传输机车设备信息。

(4) 因为标准以太网使用CSMA/CD(载波监听多路访问及冲突检测)技术,以10 Mbit/s的速率运行多种类型的电缆上,具有传输速率快、传输距离远的特点,所以机车外重联的通信距离较远,所以外重联通信采用以太网板卡通信,传输重联机车总控制板卡的信息。

(5) 总控制板卡是TCMS的处理部分和逻辑运算部分,负责将采集到的信息处理,输出运算结果。总控制板卡的CPU的频率为1 GHz,内存为512 M,硬盘为2 G,硬件配置高、处理速度快,同时内设外部接口,可以接收和传递以太网板卡、CAN板卡和HDLC板卡的信息。

图1 硬件体系框图

硬件板卡从阿尔斯通技术引进,经消化吸收,已完全可以实现板卡的自主化,独立编写板卡的底层驱动程序,板卡间的通讯程序,板卡的自检程序,为TCMS的自主化提供了坚实的基础。

板卡之间的联接关系如图2所示,总控制板卡负责接收机车实时信息,并进行逻辑分析判断和输出判断结果,整个接收和发送信息过程通过CPCI总线协议实现; CAN板卡负责通过CAN总线发送和接收通过CAN串口通信协议传输的数据,并且将传输的数据进行解析;数据传输模块负责接收机车当前的模拟量信息、数字量信息和频率量信息,并且通过CAN总线发送给CAN板卡。HDLC板卡负责与机车设备之间通过HDLC串口通信高级数据链路协议或RS422通信协议进行通信,同时负责根据HDLC串口通信高级数据链路协议将机车数据解析并且传递。以太网板卡负责机车外重联之间的通信,将重联机车的信息传递到本务机车TCMS的总控制板卡。

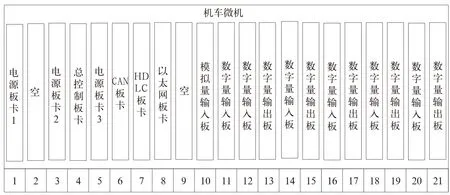

2.3产品构成

TCMS由背板、托架和内箱组成。背板用于与机车电气系统连接;托架用于机械结构定位和支撑单内箱;内箱为主控单元MCC。主控单元的工作电压为DC 110 V,最大功率小于500 W。

图2 板卡连接关系

主控单元采用3U21机箱结构,由19块电路板插件模块、母板及箱体结构件组成,各电路板为3U标准结构(100 mm×220 mm)。MCC中的母板是总线集成板,包括4个CPCI插槽、3个电源插槽、12个I/O插槽。

其中:1号和4号插槽的电源板卡为机车微机供电;5号插槽的电源板卡为机车外部提供24V电源;4号插槽的总控制板卡控制整车运行;6号、7号、8号插槽为通信板卡,负责为总控制板卡传输信息;其余板卡负责数字量、模拟量、和频率量的输入和输出。

3 软件系统

3.1软件开发平台

因为QNX提供进程调度、进程间通信、底层网络通信和中断处理,提供了标准进程调度,同时规定了255个进程优先级,是目前广泛采用的软件开发平台。所以TCMS的应用层软件的底层开发平台采用QNX。应用层软件可以根据实际机车功能需求,将不同的功能代码分配到不同的优先级中,实时性高的功能代码分配的相对优先级高的代码中,如:升弓控制、主断路器控制等;实时性低的功能代码分配的相对优先级低的代码中,如:显示屏数据显示,实时数据记录等。同时进程间可以进行通信传递信息,可以根据中断处理,确保优先级高的进程可以实时处理。

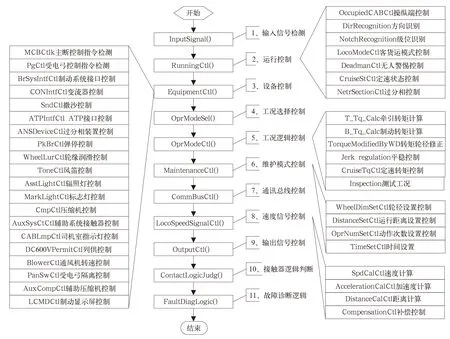

3.2软件逻辑结构(见图3)

根据实际机车运行需求,以及便于团队合作开发的执行。将整个执行软件编写部分分成11个小部分,首先是输入设备检测和运行控制部分,获取机车当前实时信息,包括机车硬线信息、机车设备信息和司机的实时操作信息;然后是机车设备控制,TCMS根据不同设备的保护逻辑和控制逻辑进行设备控制;接着是工况控制、工况选择、维护模式、通讯总线控制、速度控制、输出信号控制、接触器逻辑判断进行控制,TCMS根据实时机车信息选择进入不同的工况模式,对机车设备,接触器状态和运行情况等进行实时逻辑控制;最后是故障逻辑诊断,实时报出机车故障信息,司机可以根据故障类型采取不同的操作。

图3 软件逻辑结构

4 装车试验

4.1装车方案

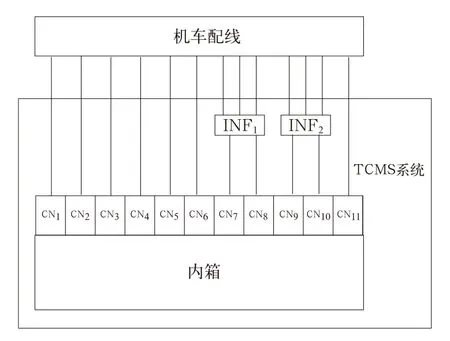

原TCMS的装车方案如图4所示,接口CN7-CN10不是直接接入机车配线,而是通过INF1和INF2连入机车配线。INF1和INF2的作用是电平转换,将内箱110 V电压转换为24 V电压,然后再连入机车配线。

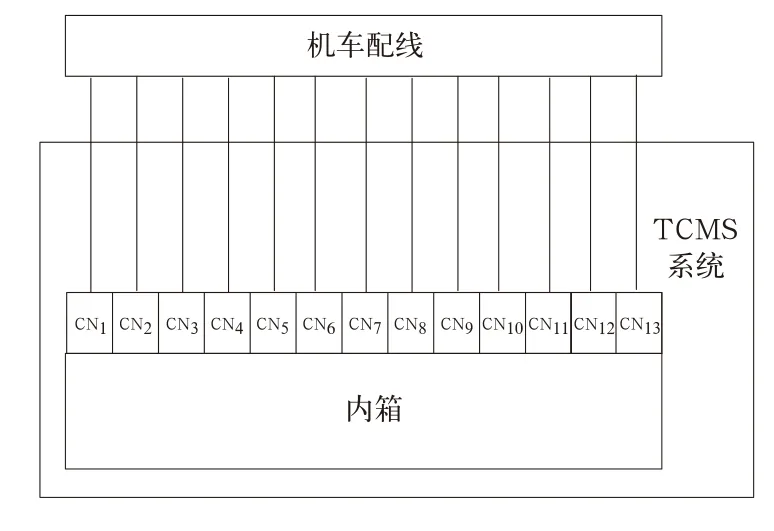

自主化TCMS内部增加电源板卡3,电源板卡3的作用是将110 V转换为24 V,所以接口不需要通过INF1和INF2,可以直接接入机车配线。

图4 原TCMS装车方案

图5 自主化TCMS装车方案

4.2软件试验情况

采用QNX的软件开发平台。QNX是一种分布式、嵌入可规模扩展的实时操作系统。由于其核心内核非常小,而且运行速度非常快,所以可以根据实际需要进行裁剪,裁剪之后的也非常小,减少对主控制板卡硬件的需求。

首先进行了库内静态调试,主要包括TCMS和机车各部件之间的通信状态,TCMS的各类开关输入指令DI的确认,操纵台钥匙开关的连锁控制各类标志灯、辐照灯等的控制。

然后通过主回路库用电源为机车提供600 V直流电源,进行库内牵引试验,查看牵引力和牵引力矩的数值是否正确,接着进行静态动车试验,查看机车通信是否正常,输出的实际牵引力和牵引力矩是否正确。

最后是在高压网下完成高压试验,受电弓试验、主断保护试验、高压隔离开关试验,接着让机车在线路上运行,查看机车实际运行状态。

4.3线路考核

2015年下半年HXD3C型电力机车的自主化TCMS在沈阳铁路局进行了实际线路运用考核,重点进行了过分相试验和定速试验,机车TCMS与机车各部件通信正常,机车整体运行平稳,圆满的完成了自主化的任务目标。

5 调试经验

5.1定速稳定性

HXD3C型电力机车具有定速功能,即司机在机车任意行驶工况下,可以通过点击定速按钮实现机车恒定速度运行。由于运行线路环境复杂,部分路段会出现连续起伏,因此对定速控制功能的稳定性要求很高。

原始设计的TCMS定速控制模型加入了比例环节,对速度偏差能够即时反应,偏差一旦出现,调节器立即采取对应调节,调节作用的强弱取决于比例系数的大小,系数越大,调节速度越快但容易产生残余稳态误差。加大比例系数可以减小稳态误差,但过大会使系统的动态质量变坏,引起输出力震荡,系统不稳定。因此在机车模拟实际线路运行的过程中多次发生了控制精度欠佳的情况。

基于此对原始的定速控制模型进行优化,采用PI调节同时加入积分环节,以便消除比例环节中的残余稳态误差。整个定速控制模型具有累积成分,只要偏差不为零,将通过累积作用影响输出力,从而减小偏差,直至偏差为0。

定速状态下牵引制动力计算:定速控制根据定速状态触发的设定速度与实际机车速度的偏差,采用PI闭环调节进行控制。其输入量为速度偏差E,输出量为牵引或制动力F,通过牵引或制动力的变化改变速度值的大小从而形成闭环控制。调节依据为牵引或制动力输出的波动性和响应速度。将增量式PI公式离散化得到如下公式:

其中;ΔFn为第n次的力增量,KP为比例系数,En为第n次的速度差,En-1为第n-1次的速度差,Ki为积分系数。

5.2定速极值计算

当速度偏差始终大于或小于0时,牵引或制动力根据速度偏差值产生相应变化。如果不对力矩的限界进行约束,可能会超过变流器最大输出力矩,报出过流、过压或者门级电路等故障,甚至对变流器产生损伤。

原始设计的TCMS力矩极值模型将牵引力力矩和制动力力矩的最大级位全部设定为12级,在线路模拟试验中发生了在牵引力最大级位的情况下,牵引力无法到达最大值的情况;在制动力最大级位的情况下,电制力可以到达最大值。

基于此对TCMS的力矩极值模型进行修改,修改牵引特性曲线,牵引特性曲线的最大值改为13级,当在12级时,牵引力矩可以达到最大值,在其他级位时,级位对应的牵引力矩值保持不变。同时对定速工况下牵引制动力的调节极限进行计算,具体情况分为以下4类:

当在牵引状态下实施定速且实际速度始终大于设定速度,则牵引力矩值先减小至0并转换为电制力矩值继续增大,其增大极值为该设定速度及电制工况下,最大级位12时的力矩值(即极值位于最大级位时对应的电制特性曲线力矩值)。

当在牵引状态下实施定速且实际速度始终小于设定速度,则牵引力矩值始终增大,其增大极值为该设定速度及牵引状态下,最大级位13时的力矩值(即极值位于最大级位时对应的牵引特性曲线力矩值)。

当在电制状态下实施定速且实际速度始终大于设定速度,则电制力矩值始终增大,其增大极值为该设定速度及电制状态下,最大级位12时的力矩值(即极值位于最大级位时对应的电制特性曲线力矩值)。

当在电制状态下实施定速且实际速度始终小于设定速度,则电制力矩值先减小至0,然后转换为牵引状态继续增大,其增大极值为该设定速度及牵引工况下,最大级位13时的力矩值(即极值位于最大级位时对应的牵引特性曲线力矩值)。

在4种状态下,当速度偏差为0时,牵引力矩值或制动力矩值保持不变。

5.3与显示屏数据通信

HXD3C机车将采用自主化的TCMS与原装的机车显示屏通信,因此需要解析TCMS与显示屏之间的数据流,以便完成TCMS与显示屏的数据交互。显示屏处理器没有逻辑运算功能,也没有信息存储功能,每个显示界面内不同图标的显示状态全部与内部存储结构SR、SM寄存器一一对应。显示屏显示的界面数多,每个界面显示的图标数多,因此需要解析的数据量大。

制作数据收发仪模拟TCMS同显示屏通信,由于TCMS与显示屏的通讯方式采用硬线RS485,所以数据收发仪通过RS485连接机车显示屏,通过发送不同的数据值查看显示屏界面不同图标的显示状态变化,触发显示屏不同的按键,查看接收显示屏数据的变化,并记录发送和接收的数据信息,最终解析出显示屏与TCMS的整个数据流。

5.4经验总结

自主化TCMS的应用考核非常成功,首次考核完成了全部试验项目,机车进行了上线运用试验,机车运行状态平稳。应用考核的成功依赖于软件在HXD3C试验平台的反复调试。HXD3C试验平台模拟了所有机车设备,在试验平台上,可以通过硬线开关模拟机车所有硬线信号,通过模拟软件模拟所有机车设备发送的数据流信息,模拟了机车可能遇到的各种工况,对自主化TCMS提供了坚实的基础。

6 结束语

针对控制与监视系统自主化的要求,从硬件系统和软件系统两个角度考虑控制与监视系统所需要达到的要求,再考虑需要同时可以对已经上线机车进行部件级替换的要求。提出了同原硬件接口、硬件尺寸等做到相同的标准,采用原机车通信协议,模拟仿真机车实际运行情况编写软件的总体解决思路。

2015年HXD3C型电力机车自主化控制与监视系统在沈阳铁路局897号HXD3C型电力机车上进行了载客运用考核,取得了圆满成功,自主化控制与监视系统可以实现整车的逻辑控制,为后期HXD3D型电力机车控制与监视系统的自主化和后续其他电力机车控制与监视系统的自主化提供了坚实的理论和实践基础。

[1]李哲, 李新, 赵鑫, 等. HXD3D型电力机车冬季寒冷地区升弓技术的研究与实现[J]. 铁道机车车辆,2015, 35(2):87-89.

[2]王伟群, 杨伟君, 王鹏飞. 动车组升弓控制系统[J]. 铁道机车车辆,2011, 31(5):115-117.

[3]谢春华. 对韶山系电力机车操纵控制电路的改进建议[J]. 铁道机车车辆,2010, 30(2):88-89.

[4]李新, 谢陈刚. HXD3C型电力机车辅助变流器水冷却技术的研究与实现[J]. 铁道机车车辆,2012, 32(3):57-59.

[5]于万聚. 高速电气化铁路接触网 M]. 成都: 西南交通大学出版社, 2003.

[6]杜建波. HXD3C型机车受电弓故障的查找和原因分析[J]. 铁道机车车辆,2013, 33(4):113-116.

Research and Realization of TCMS Localization Development on HXD3C Type Electric Locomotive

LIXin,LIZhe

(CRRC Dalian Co.,Ltd.,Dalian 116022 Liaoning, China)

In order to achieve localization development of the HXD3C type electric locomotive control and monitoring system include related hardware and software, furthermore master core technology products of electric locomotive, improve the core competitiveness of electric locomotive products at the same time, puts forward solutions to local develop the HXD3C type electric locomotive control and monitoring system completely. Determine the locomotive control and monitoring system of the principle of independent research and development, selected PowerPC X86 series and QNX operating system, related hardware and software of the system for writing code, using C language to realize development locally completely from hardware to software. Through HXD3C locomotive loading test and line test in Shenyang Bureau, the system working properly, achieved the desired purpose, completed the transfer of technology, digestion, absorption, distribution, the goals of the independent innovation.

HXD3C type electric locomotive; development; TCMS; hardware; software

1008-7842 (2016) 03-0028-06

男,高级工程师(

2016-01-13)

U264.91+1

Adoi:10.3969/j.issn.1008-7842.2016.03.06