两炉一塔单增压风机的脱硫系统取消旁路技术

2016-10-21曾振任

曾振任

摘 要:两炉一塔,每炉配一台增压风机的特殊配置125MW机组取消旁路后,脱硫大部分保护条件将同时影响两台机组,增压风机成为整台机组的咽喉要道,对保护逻辑的设计合理性、可行性提出了挑战。文章论述如何解决取消旁路对整机的影响,介绍改造的关键技术。

关键词:旁路系统;RB;增压风机;脱硫装置;两炉一塔

引言

旁路系统最早应用于发达国家脱硫系统中,在我国引进国外脱硫技术的同时也沿袭了其旁路设置,当脱硫系统设备故障无法正常运行时,打开旁路烟气挡板门,使脱硫系统解列,脱硫装置被旁路隔离,不对电厂主机的运行产生影响。为了加强对火电企业脱硫设施运行过程的监管,提高脱硫设施运行效率,2011年8月15日,广东省环境保护厅下发了《关于进一步做好火电厂脱硫脱硝有关工作的通知》明确规定:新审批的火电项目一律不得设置脱硫烟气旁路,现役火电厂必须按规定在“十二五”期间全部取消脱硫烟气旁路。

1 取消旁路的意义

某电厂为两炉一塔135MW机组,每炉配一台增压风机的特殊配置如图1所示,使得脱硫大部分保护条件将同时影响两台机组,取消旁路,增压风机成为整台机组的咽喉要道,对保护逻辑的设计合理性、可行性提出了挑战。此项目旨在如何解决取消旁路对整机的影响,并提高锅炉运行的安全性能。

2 存在的困难和风险

2.1 改造方案没有经验借鉴

两炉一塔,每炉配一台增压风机的特殊配置125MW机组,同类配置的机组极为稀少,几乎没有可以借鉴的设计方案。平海发电厂是一炉两台增压风机,所以改造的方法没有借鉴意义。而罗定发电厂脱硫配置和我厂一样,改造为一炉一塔,但是配置一炉一塔成本太高,超出改造预算,所以其改造经验也无法借鉴。所以说 “两炉一塔,每炉配一台增压风机”脱硫系统取消旁路逻辑是项目必须要解决的难题和突破点。

2.2 机组主机和脱硫分属不同的DCS

主机使用德国与脱硫系统分属不同的DCS控制系统,为改造工作增加了新的难题,为了确保锅炉与脱硫系统的安全性,必须考虑两个系统之间数据传输的可靠性和实时性。

2.3 增压风机跳闸影响不明确

“两炉一塔,每炉配一台增压风机”方案中,增压风机起着至关重要的作用,而其跳闸后,对炉膛負压影响如何还不明显,必须要通过完整的试验方案,寻找出增压风机跳闸后炉膛负压变化情况,以设计完整的逻辑应对变化。

2.4 核算烟道的承压能力

“两炉一塔,每炉配一台增压风机”改造后,原烟道的承压能力是否能满足要求还是未知,需要核算烟道的承压能力。

3 解决方案和项目实施过程

3.1 增压风机跳闸试验

通过增压风机跳闸试验,验证增风机跳闸对炉膛负压的影响,进而确定烟气压力保护定值。试验前状态:跳闸前为#2增压风机为变频运行状态,静叶开度100%;旁路挡板处于关闭状态,#2增压风机电流18.5A,入口负压-148Pa,炉膛负压-20Pa;#1增压风机入口负压-135Pa(工频,静叶投自动),炉膛负压-38Pa。#2增压风机跳闸后6秒,炉膛负压开始变化,此时#2增压风机入口负压+273Pa;#1增压风机入口负压-220Pa,炉膛负压-12Pa。#2增压风机跳闸后46秒,#2增压风机入口负压、炉膛负压基本达到稳态,分别为+1174Pa、+280Pa;此时,#1增压风机入口负压、#1炉膛负压达到最低值,分别为-319Pa、-83Pa。#2增压风机静叶全行程时间为30秒。试验过程中,#1增压风机工频运行并投静叶自动,其开度由跳闸前的31%,降至了19%,但电流仅降1A(从81A降至80A)。试验总曲线如图2所示。

结论:试验过程中,#2增压风机入口负压、炉膛负压最大值分别为+1193Pa、+298Pa。

3.2 加强烟道承压能力

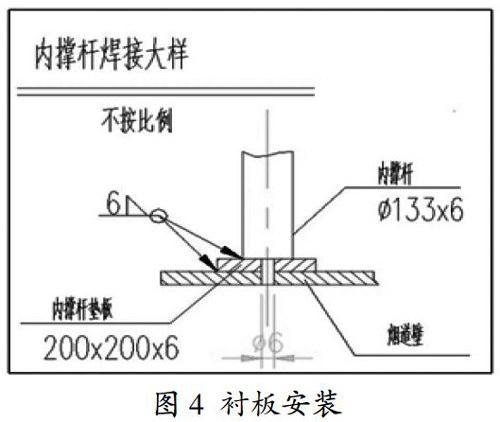

引风机出口原烟道挡板至增压风机入口脱硫段烟道设计压力为-2~+2Kpa,取消旁路后,烟道风载荷设计已明显不能满足事故状态下的承载要求,需要对该段烟道进行加固[1],将烟道设计压力提高至-5~+5Kpa,所有加固衬杆、衬板都要加装在加固肋上,以保证烟道满足要求,加固方案具体如图3所示,所有衬板安装如图4所示。

3.3 RB研究和风险评估

为规避单台增压风机跳闸的影响,对增压风机跳闸后机组实现RB进行了大量研究和风险评估,证明RB不可行。检验机组在正常运行时的增压风机跳闸而使机组出力受到限制时,自动控制系统将机组负荷快速由高负荷(大于RUNBACK触发负荷)按预定的速率向预定的RUNBACK目标负荷顺利过渡的能力,RUNBACK功能试验是对机组自动控制系统性能和功能的强烈考验。

3.4 增压风机满负荷RUNBACK功能试验

炉膛压力变化范围±1000Pa,汽包水位变化范围±193mm,A侧二级过热汽温变化范围±25℃,B侧二级过热汽温变化范围21℃,A侧再热汽温变化范围26℃,B侧再热汽温变化范围28℃,总风量变化范围±201.3km3/h,各个参数已经在MFT与ETS的边缘,机组的风险变得不可控,如出极端情况,将给机组带来不可挽救的损坏,所以增压风机的RB方案行不通。

3.5 修改保护逻辑

3.5.1 增加“脱硫故障”送至主机信号

(1)浆液循环泵全停(延时3秒)或两台浆液循环泵停运(延时600秒),且吸收塔出口(GGH之前)烟气温度高于75℃。(一对二)。(2)GGH主、辅电机均停运,延时15秒。(一对二)。(3)增压风机入口原烟气压力大于1800Pa(3取2)延时1秒;或小于-1800Pa(3取2)延时1秒。(一对一)增压风机跳闸(指增压风机6KV总开关跳闸)(一对一)

3.5.2 增加“脱硫异常”送至主机信号

增压风机入口原烟气温度高于190℃(3取2)。(一对一)

以上条件满足,脱硫发“脱硫异常”信号。该信号由脱硫DCS分三路向主机DCS送出,主机DCS对该信号三取二并延时1秒后,触发MFT动作。取消增压风机原有任一风机轴承、定子线圈、电机轴承温度高,或任一风机轴承振动大,延时5s,跳增压风机保护,改为DCS报警。取消浆液循环泵“正常运行时入口门未开”、“吸收塔液位<6.5m,延时60s,停泵”保护,改为DCS报警。简化逻辑图如图5所示。

3.6 增加排空管

在启动或停止机组的时候,为了防止二台锅炉的烟气压力严重不平衡,可能会引起对侧锅炉烟气反串或出现MFT的危险,增压风机需要进行憋压,等烟气压力基本平衡后再启动,增压风机憋压后风杌温度迅速升高,短时间憋压是允许的,但几分钟后,风机的憋压转变为热量。为确保机组的安全,在增压风机出口挡板前加装通径1米的排空用的电动插板门,并在增压风机出口增压压力测点(位置在增压风机的排空管后,出口挡板前)。

4 项目效果总结

对机组取消旁路运行的特殊性进行了充分考虑,对其进行有针对性的改造(如图6所示)。从锅炉排放烟气参数的稳定性、脱硫装置运行的可靠性和脱硫系统运行的可控性提出有针对性的应对措施,较好的完成了取消旁路后的脱硫逻辑设计、策划和组态、调试工作,保障了取消脱硫旁路工作的顺利完成,改造后,符合国家和地方环保政策要求,树立蓝天工程示范企业。

参考文献

[1]白云峰,许正涛,吴树志,等.脱硫机组取消旁路烟道的技术经济分析[J].中国电力,2008,41(1).

[2]张学超,武建强.关于脱硫系统取消烟气旁路的分析[J].价值工程,2014:41-42.