实例浅析数控车床智能模块化设计方法

2016-10-21李建宾任华丽

李建宾 任华丽

【摘要】信息技术的发展及经济全球化推动了制造业进行生产变革,在面对客户多样化及个性化的需求时,产品模块化是适应现代生产模式和产品开发模式的一种新的设计理念和方法,而数控机床作为重要的基础装备,其零部件已标准化、系列化、模块化。本文以卧式数控车床为例,建立了卧式数控车床产品规划阶段质量屋及其优化模型,分析了数控车床智能模块的选择与算法,分析了产品规划阶段质量屋的构建,并探索了卧式数控车床相似实例及评价,以期能够进一步推动数控车床向智能模块化方向发展。

【关键词】实例浅析数控车床智能模块化算法

从上个世纪五十年代末开始,国外已经开始模块化设计的研究,但研制的模块化产品不能有效的进行创造性设计,智能性差,适应能力差,目前模块化设计是向着智能型、通用型系统方向发展,模块化设计的目的就是满足客户需求条件的模块组合,模块化设计可以通过多种途径获取有效信息,通过上门服务获取信息、通过通信途径等其他途径获取信息,并根据用戶需求快速地从模块库中求解出所需要的模块。现在我们以卧式数控车床为实例,提出数控车床智能模块化设计方法,解决模块智能化选择功能、算法功能及环境适应功能。

一、数控车床智能模块的选择及其算法

1.智能模块的选择

首先,基于用户需求下,总用户需求是卧式数控车床层次结构图的第一层;其次,将总用户需求分解组合得到第二层,包括性能、可靠性和维修性三类分项需求;第三层包括加工范围、使用寿命和精度等,是从属与各分项需求的具体用户需求。

2.智能模块的算法

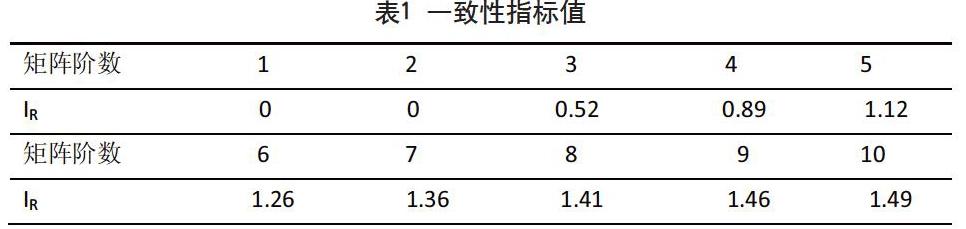

首先,数控车床的判断矩阵及相对权重的构成和确定。在构造判断矩阵时,要根据下层各元素对上层某元素的相对重要性,把下层第i个元素对第j个元素的相对重要程度估计值记为aij,在这一步中要反复回答两个元素ai和aj那个重要些。并且为了使结果更加合理,可以请有关专家、用户等发表看法,从而构成了一个n阶判断矩阵:

当RC>0.1时,应当适当修正判断矩阵,<0.1时可以接受是一致性的。由此根据上列公式和图表,就得出了卧式数控车床用户需求各层次相对权重及一致性检验结果。另外,为了计算出各判断矩阵的特征根与矢量,沿着层次结构,重复上述过程,从上往下得到权重矢量。并且以此为基础,得出最底层因素相对于目标层的总排序权重为:

二、卧式数控车床方案设计智能模型组合的构建与优化

1.方案设计智能模型组合的构建

根据获取的卧式数控车床用户需求及其权重,依据机床企业的市场竞争和技术竞争评估,建立卧式数控车床产品规划阶段的质量屋,左墙为卧式数控车床用户需求及其权重;天花板包括最大切削直径、最大回转直径等;房间为卧式数控车床个技术特性与各用户需求的相互关系;屋顶为产品技术特性之间的自相关矩阵;地下室包括技术竞争性评估等和技术特性的重要度;右墙为基于用户需求下,来评估本公司和竞争者公司的产品。

2.方案设计智能组合的优化

建立卧式数控车床产品质量屋能够组合出用户总体满意度最大化的车床,为了在有限资源约束下,进一步建立起优化决策模型,选择出车床关键技术特性。假设模块组合设计投入的总成本为C,为了满足需求的技术特性,通过产品规划阶段质量屋确定有m项,总时间不能超过T。如果为组合设计第j项技术特性需要时间的区间估计;而是组合设计第j项技术特性所需要费用的区间估计值,则j 项技术特性进行设计达到的用户满意度.

为了最大限度地满足用户需求,数控机床模块组着设计者要分别估计各项技术特性的设计费用和时间区间。依次计算出相应的pj值,并将其带入卧式数控车床产品规划阶段优化鞠策模型公式中,最后对该模型运用0-1整数规划法求解,在现有资源和时间约束条件下,使六项技术特性在模块组合过程中满足相应技术要求。

三、卧式数控车床方案设计智能模型实例检索、评价

本文根据质量屋确定车床固定样品和样品集示例,分别计算出模糊相似优先比矩阵,得到卧式数控车床样品集的一个优劣次序,求出第一优越对象,找出确界最大者所在的行,对其进行自然数顺序编号,得到各技术特性相似顺序编号表。通过知悉各技术特性和重要度寻找相似实例,并采用加权平均法进行模糊综合评判,将技术特性的重要度归一化,根据各技术特性的优选顺序编号,计算出各技术特性的相对权重,计算出各实例的相似拍讯数值,并根据S值的大小,能够判断机床与用户需求的机床相似。

参考文献

[1]邵伟平,刘永贤,郝永平.基于分布式约束满足的产品配置研究[J].东北大学学报,2007,28(l):103-106.

[2]刘思峰.党耀国,方志耕,等.灰色系统理论及其应用[M].北京:科学出版社,2010.