高比转速混流式水轮机水力优化设计方法

2016-10-21中村高纪德宫健男

丁 华,中村高纪,德宫健男

高比转速混流式水轮机水力优化设计方法

丁 华1,中村高纪2,德宫健男1

(1. 东芝水电设备(杭州)有限公司,杭州 310016;2. 株式会社东芝,东京230-0034)

本文主要介绍了有实际运用价值的低水头、大流量的高比转速混流式水轮机的水力开发方法。概述了该类混流式水轮机的基本特性、设计理念,以及综合运用现代CFD流体解析方法和模型试验进行水力模型开发的流程。东芝水电设备(杭州)有限公司(以下简称东芝水电),结合日本(株式会社)东芝公司(以下简称东芝)在水力研究方面拥有多年系统开发经验,运用经大量试验数据验证的CFD流体解析方法进行性能预测,以及在日本工业领域普遍采用的实用优化方法,保证了开发过程的快速、可靠和有效。通过与模型试验的密切配合,无论新制机组方案还是老机组的改造方案都能够提供有力的支持,为客户创造更大的价值。

混流式转轮;高比转速;CFD解析优化设计;试验参数法;L18直交法

0 前言

低水头、大流量的混流式水轮机开发,对于国民经济的发展,具有特别的意义。一方面,目前梯级电站开发过程中,有不少低水头(设计水头低于60m)、大流量的水轮机采用混流式结构。此类机组由于流量较大、叶片较高,转轮内部空间扭曲大,流动复杂,效率、空化、脉动特性要同时满足客户要求是项艰巨的任务。另一方面,从世界范围来看,很多此类混流式水轮机组已经运行多年。它们多数基于当时的技术进行开发、设计并制作。随着近年来水轮机的水力模型开发技术得到飞速的提高,采用最新技术对老机组进行改造,从而在保证机组稳定性、安全性的同时,提高效率、出力,或者减少由于空化、非设计工况等引起的过流部件的损伤,是目前各大设备制造厂家关心的课题。

从国内现状来讲,新中国水轮机行业经过60年的发展,创造了令世人瞩目的成绩。不同时期的开发、设计和制造的机组,体现了当时的技术水平[1]。从水电站经济性的观点来讲,国内现有的很多大流量高比转速的水轮机组,通过转轮等关键部件的有效改造,能够更有效地利用水能,扩大稳定高效运行区间,提高机组的抗空蚀能力及稳定性,对电站本身的经济效益,电网的安全供电具有重要意义。

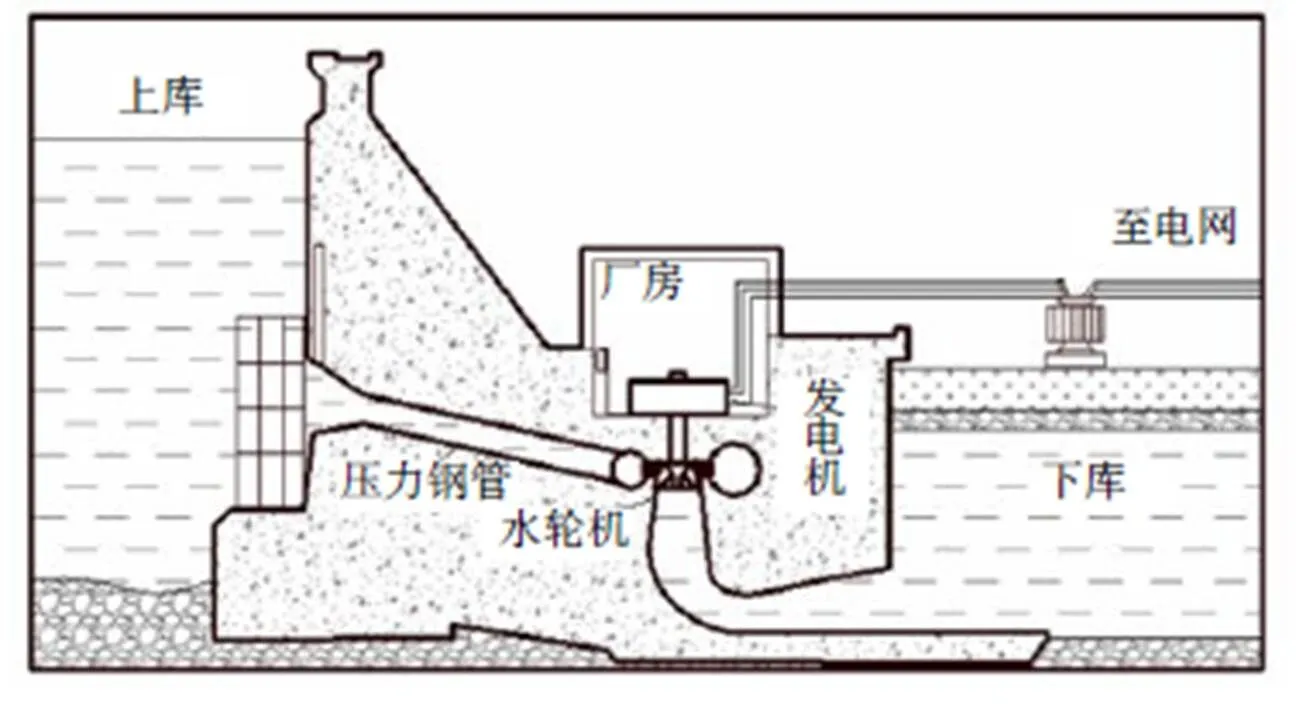

图1为典型的采用高比转速混流式水轮机的水电站,水流自上库经压力钢管进入水轮机带动转轮旋转,从而推动发电机运转并送电入电网,经过转轮的水再经过尾水管回收能量后进入下库。图2为东芝水电设计、制造的典型立式高比转速混流式机组(转轮附近)的剖面图。

图1 典型水力发电站示意图

图2 立式高比转速混流式水轮机的构造

1 混流式水轮机的基本特性

1.1 性能基本方程式

水力发电站的上、下库水位形成的有效水头,扣除自蜗壳进口经过固定导叶、活动导叶到转轮进口,以及自转轮出口到尾水管出口为止的静止流路内发生的水头损失loss,实际转轮得到的理论水头th为:th=–loss。

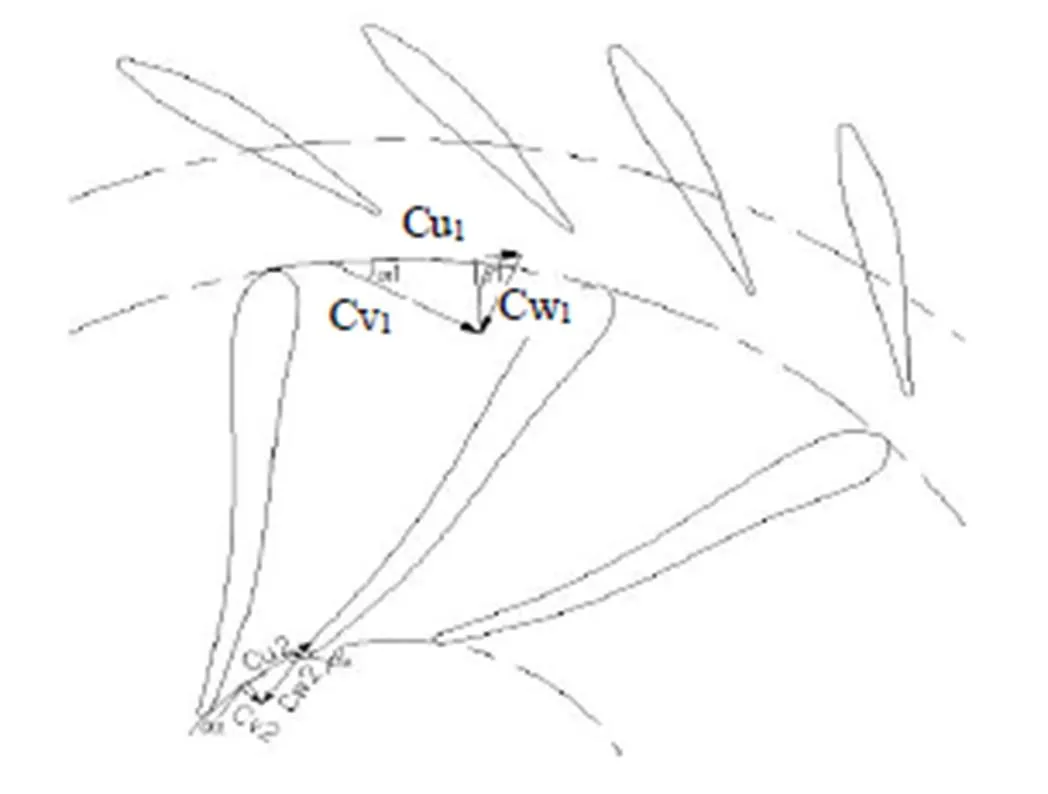

混流式水轮机转轮作为水轮机组的核心部件,其作用可以基于欧拉方程通过转轮进出口的角运动量的变化来评价。图3为水轮机运行时转轮进出口的速度系数三角形,分别表述转轮进出口处的流道内的平均流动状态。设转轮进出口对应的圆周速度为1、2(m/s),水的绝对流速为1、2(m/s),相对流速为1、2(m/s),各自除以(2)0.5得到的无量纲速度系数分别为1,2,1,2,1,2。绝对流速与圆周速度的夹角为1、2,相对流速与圆周速度的夹角则为1、2。转轮的理论水头th可按下式:

th= (11cos1–22cos2) /

图3 高比转速水轮机进出口速度三角形示意图

由于转轮内部本身存在各种能量损失,转轮内水流实际获得的水头R要比理论水头th更低,要扣除转轮内部的流动损失,包括壁面引起的摩擦损失f、叶片进口的冲击损失s、叶片内部的减速损失d以及流场不均匀引起的混合损失m,有R=th–f–s–d–m

从而水对转轮的作用功率可按R=RR计算。

式中,为水密度(kg/m3),R为通过转轮的水流量(m3/s)。

对水轮机整体而言,令水轮机进口流量为1,对具备1能量的水流,经转轮作用在水轮机的输出功率为,有=R–Ld–Lm

其中Ld表示上冠、下环内表面的圆盘摩擦损失,Lm为导轴承、密封等位置发生的机械损失。

令Q=R/1为流量效率,E=R/为比能效率,R= (R–Ld) /R为动力效率,m=/ (R–Ld)为机械效率,则水轮机的效率可表示为:

=/1=m´(R–Ld)/1=m´R´RR/1=R´E´Q´m

对于混流式水轮机而言,效率是反映水轮机能量特性的重要指标。由上式可知,水轮机的效率损失由转轮内部流动损失、上冠下环表面圆盘摩擦损失、泄漏损失以及机械损失组成,其中前三项可以表述为水力效率h=R´E´Q,在模型水力开发阶段,可以通过模型试验,或者CFD流体解析方法预估水力效率,并通过现代化的优化方法来优化转轮形状,从而提高模型水轮机的水力性能。

1.2 高比转速混流式水轮机的特征与设计理念

具有代表性的高比转速混流式水轮机的模型水力特性曲线如图4所示。图中横轴为单位转速11,纵坐标为模型效率,单位出力11以及单位流量11,以模型活动导叶开度为参数。

图4 典型高比转速混流式水轮机的模型特性曲线

随着活动导叶开度的增大,11相应地增加,在最大开度附近11的增加量逐渐变小,相应地,单位出力11增加量也在变小。实际上若开度超过一定限度继续增大,则11反过来会变小(图中未显示)。随开度增大,各开度下的最高效率点所对应的单位转速11也在变大。

在一定导叶开度下流量11~11曲线略微朝下,随着导叶接近最大开度,该曲线近似水平,表明流量几乎不受转速变化的影响。对高比转速混流式水轮机而言,开度很大时,在高n11处仍能保证很高的效率[2]。

最高效率点附近的转轮进出口的速度三角形如图3所示。高比转速下活动导叶开度较大,转轮入口的相对液流角1也较大,使得入口处的相对速度C1较大影响了转轮进口形状。对转轮出口而言,由于需要尾水管回收的水的运动比能22/2较大,考虑到尾水管的设计,为了避免脱流一般要求设计叶型时留有一定的旋回速度C2。

高比转速混流式机组常被要求在一定水头范围下运行。为了兼顾不同水头下的运行效率及稳定性,一方面应当将叶片头部背面的进口空化线排除在最高水头max之外,并排除叶道涡初生限制线,另一方面,应将叶片头部正面脱流线排除在最低水头min之外。按工程设计要求[2],一般规定应满足(max-min)/0在30%~40%[3],其中0为设计水头。对实际模型开发而言,通过设计叶片特别是头部附近的厚度分布[4],和导叶形成有效匹配,改善其宽水头范围内的水力特性。

2 CFD解析技术在水力开发上的运用

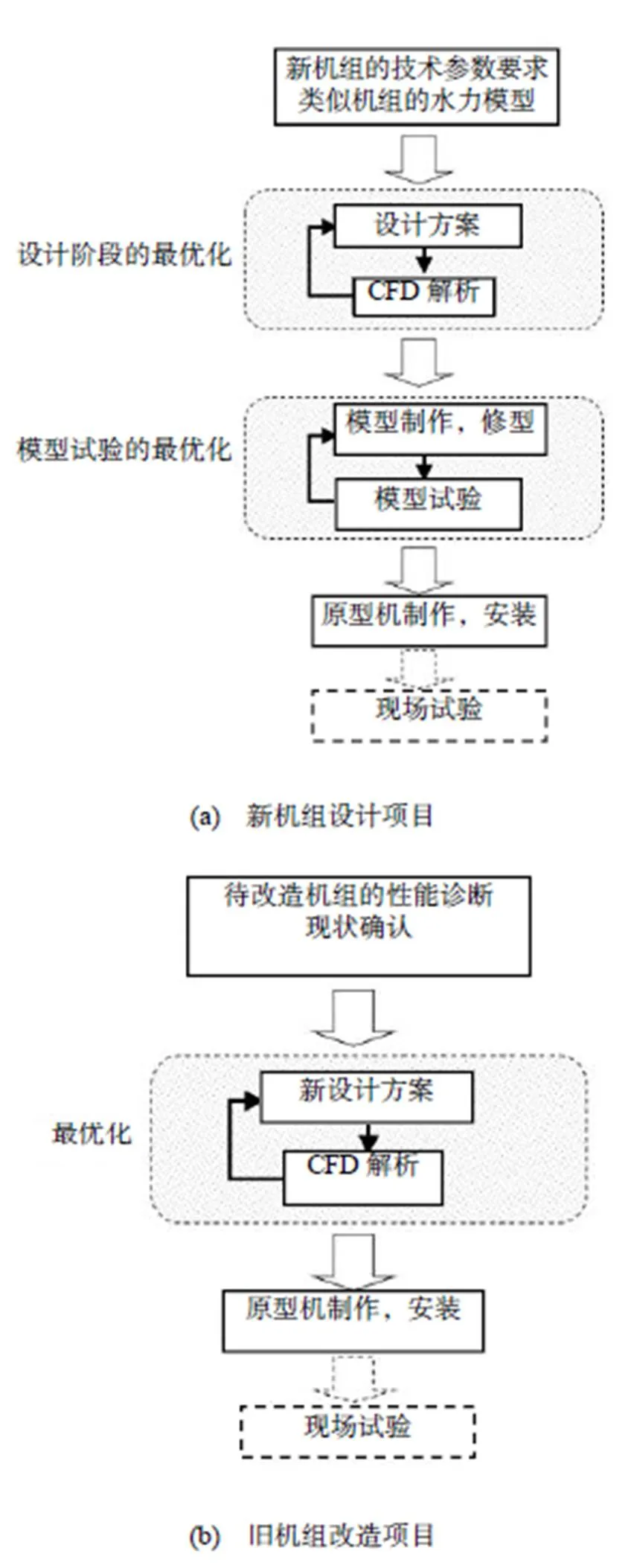

无论是新水电站项目水轮机模型的开发,还是针对现有老机组的改造,都需要在充分把握设计要求、性能指标,分析现有问题和运行条件的前提下,制定经过充分论证的性能开发目标,并通过先进的CFD解析技术和最优化方法,开发设计出一个性能较优的水力模型。之后,通过模型试验验证该设计方案,根据试验结果以此方案为基础进行形状微调后再进行试验,通常需要反复数次后才能得到水力性能较为满意的方案,该最终方案经客户确认后才进入原型机设计、制作。

对于老机组改造项目,在进入优化设计之前需要先进行性能诊断。包括参考原有机组的模型试验结果,现场效率试验结果,以及对待改造部件进行专门的CFD流体解析分析。也有省去模型试验步骤,流体解析结果直接作为模型最终设计优化的依据由客户确认的。

开发目标的设定,一般需要根据电站的运行情况,从效益、稳定性、安全性等方面综合考虑[5,6]。对于改造方案尺寸已经有限制的项目,仅讨论转轮的基本参数的变化,如转轮进口/出口直径、流路高度、叶片角度的分布等的影响,这样的例子也不少见。

图5为东芝水电水力机械研究所现有的水轮机模型开发的流程示意。(a)和(b)分别表示应对新机组开发和旧机组改造项目的开发流程。模型开发的关键指标就是使原型机的水力性能满足客户要求。为了预测原型机的水力特性,一般需采用模型试验测量或CFD解析模拟(改造项目)各运行水头、流量所对应的二元变量下主要的水力特性,包括效率(功率)、空化指标和水压脉动指标等。为了完全模拟整个运行范围内的模型水力特性,通常需要在覆盖整个运行范围内的多个开度下的若干工况点上进行解析或测量。上述获得的模型特性在指定水头,按照IEC60193、GB/T15613-2008标准或者客户指定的其他换算方法换算,从而预测原型机的水力性能。

图5 混流式水轮机转轮模型开发流程图

目前比较主流的运用于模型开发的CFD解析模型,兼顾了计算精度和开发时间上的平衡。静止部件及转轮全部采用结构化网格。湍流模型目前最常用的为RNG-湍流模型或SST-湍流模型,后者对网格的要求更高一些。

代表性的方法如下[7,8]:

①蜗壳、固定导叶及活动导叶、转轮以及尾水管,考虑水的粘性进行三维湍流CFD数值解析全流道解析,通过计算全压差估算水力损失,通过翼面压力分布或欧拉两相流模型评估叶片进/出口的空化情况,通过非定常计算,预测水压脉动的存在情形。

②部分项目考虑到开发时间、成本上的限制,对于蜗壳形状的优化,可对蜗壳进行单独的CFD解析。将蜗壳出口的计算结果作为入口条件,将固定导叶、活动导叶和转轮联合解析优化,以考察固定部件、旋转部件之间的耦合作用。对尾水管形状的优化,可以由上述转轮出口计算结果作为入口条件单独CFD解析而来,高比转速水轮机为了衡量尾水管在回收转轮出口动能方面的效果,也有将转轮和尾水管联合模型进行分析。

③对于泄漏损失以及机械损失,在不同的国际、国家标准内有相应的经验公式。在实际开发中,如针对不同的密封形式、形状,也可对泄漏损失等进行单独的分析计算。

3 高比转速水轮机水力开发事例

目前国内已建、在建或筹建的水电站中,有不少要求大流量、中低水头的机组。

下文中,针对某低水头大流量电站的设计要求开发的转轮模型,在高比转速基础转轮的前提下,如图6所示。性能提高的目标主要为以下4点:

(1)通过改善转轮叶片的全体形状,使得叶片表面的压力分布更均匀,特别是下环外圆侧的叶片形状的调整,通过改善此处的流动偏离,使得设计流量偏向原转轮的过负荷区,从而改善加权平均效率的分布。

(2)通过改变进口及出口附近的叶片角度,改善水轮机的空化特性。

(3)通过加长泄水锥等措施,改善水轮机出口的稳定性,从而改善尾水管压力脉动。

(4)高比转速水轮机的静止部件的优化设计,考虑如何在大流量工况下仍能保证效率及稳定性为主要参考因素。

图6 优化前高比转速混流式水轮机转轮示意图

另外,高比转速水轮机一般流量较大,提高水力效率的代价往往是恶化空化性能,因此优化时应当综合考虑效率和空化的影响。另一方面,由于水头较低,水头变动幅度大,为了保证运行范围避开叶片进口空化线,现在一般都会对叶片入口进行加厚的圆头处理。

3.1 转轮优化方法

为了便于讨论,减少设计参数,先假定转轮以外的其他固定部件尺寸不变,考虑到设计上的制约,在不改变转轮出口直径(作为基准尺寸)和上冠、下环大致形状的前提下,对叶片形状优化。叶片数保持不变。

3.1.1 解析方法

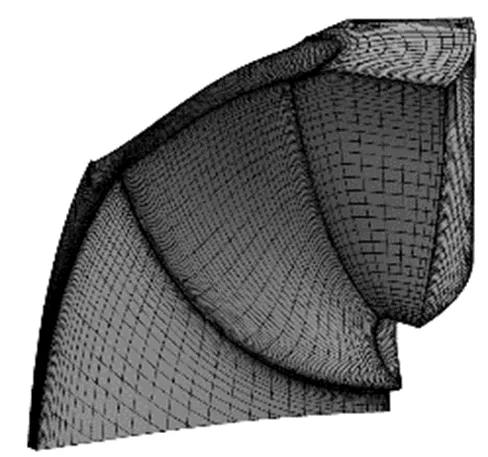

水力优化通过CFD解析分析实现。各部件采用自主开发的网格程序自动生成高质量的结构化网格。

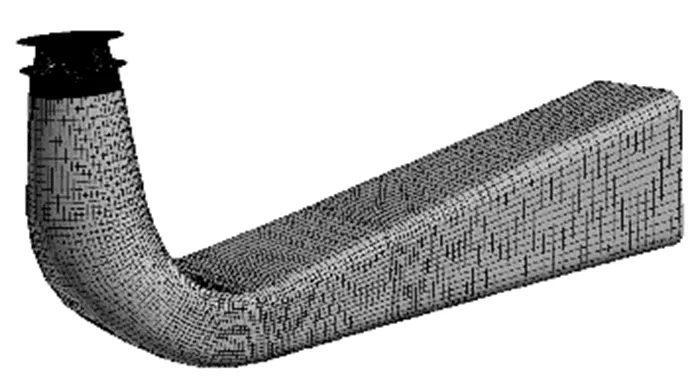

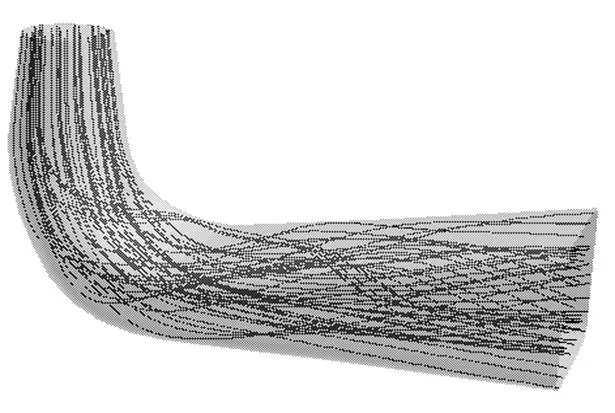

一般用于全流道计算时,考虑转轮与尾水管的耦合,须模拟全部叶片的转轮网格。本文在转轮优化时,考虑计算时间和资源的限制,先进行固定导叶/活动导叶区域的CFD解析计算,然后再采用转轮单枚叶片单个流道网格进行定常计算。转轮与尾水管的联合计算,用于作为评价综合性能时的验算。计算域模型如图7所示。下文计算中,进口条件采用相应工况点的固定导叶、活动导叶区域CFD流体解析结果,出口采用压力边界条件。差分格式采用相当于2次精度的自过滤中心差分格式,湍流模型采用RNG-模型。

(a) 转轮叶片流道网格

(b) 转轮与尾水管的联合网格

3.1.2 实验设计方法(DOE)

本研究采用实验设计方法(DOE)法来对转轮叶片的主要形状参量进行优化。

实验设计方法以概率论和数理统计为理论基础[9],是经济、科学地安排试验的一项技术。先确定试验指标和影响因子,再通过直交表来选择试验设计组合,最后可以通过一定的统计分析方法科学地分析试验结果,得到所需的优化参数组合。在本研究中,考虑采用8~10个设计变量。这些变量包括子午面参数、叶片进出口流入(出)角及厚度等。运用L18直交表安排这些变量的组合,将可能存在的2´37=4374个待解析方案简化到18个方案。

3.1.3 转轮性能评价

根据上节得到的18个参数组合,采用三维转轮设计程序生成相应的转轮,根据第3.1.1节论述的CFD流体解析方法,即可以对各自的转轮进行性能评价,并预估静止部件(蜗壳、固定导叶、活动导叶及尾水管)的水力损失,从而可以对水轮机全体的效率进行预测。

CFD流体解析的计算工况,一般取包括最优效率点导叶开度在内的若干开度,在大致覆盖主要水头范围的若干单位转速进行计算。

3.1.4 稳健设计法与反应曲面法

根据3.1.3节得到的18个设计方案及相应的性能评价结果(这里,即为水轮机效率Y,为各自水准对应的数据个数),可以分析评价各设计参数对性能的相关影响。

根据稳健设计法[10]的理念,采用源自通信工程的信噪比SN比作为指标,由于效率值希望尽可能地大,作为望大特性的SN比可定义为:

SN比越大,根据稳健设计的理论,表示该处性能受到周围环境影响的敏感度越小,也即性能越稳定。通过计算不同参数各自水准的SN比,可以清楚地看到不同参数对最终设计目标(水轮机效率)的影响效果,如图8所示,横轴为8个设计变量各自相应的3个水准,纵轴表示计算得到的SN比,SN比大的变量水准意味着设计上更优的点。

图8 设计参数影响因子(SN比)图

根据反应曲面法(RSM)的两阶段优化理论[11],以上述得到的最优SN比的参数为基础,可以进入第二阶段的优化,也即在保证SN比不下降的情况下,通过调整参数使得敏感度提高进行优化设计。为了加快开发进程可针对敏感度较高的参数进行调整,结合设计经验可更快达到设计结果。

在本例中,经过优化后的转轮子午面形状及叶片形状如图9所示。

图9 优化后的转轮叶片形状

3.1.5 再现性验证

上面得到的最优参数组合,再经过CFD流体解析的验证,确认主要的水力性能得到优化,或者再考虑其他因素进行微调后,即可以作为水力优化的模型,进入下一阶段的模型试验阶段。

3.2 优化后的转轮性能

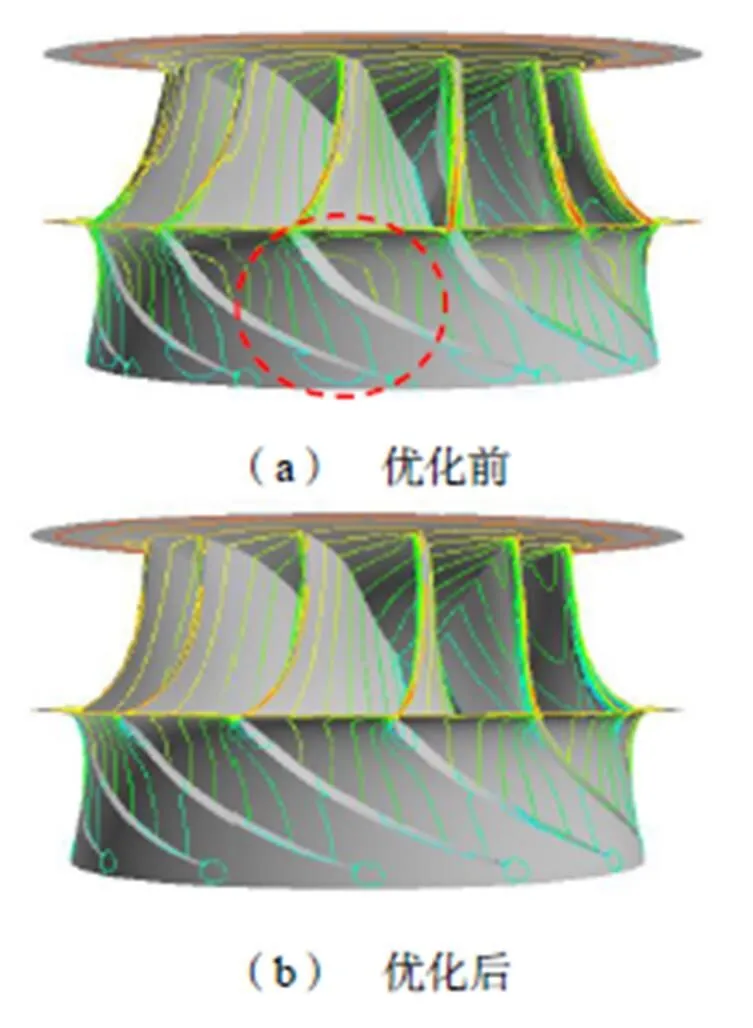

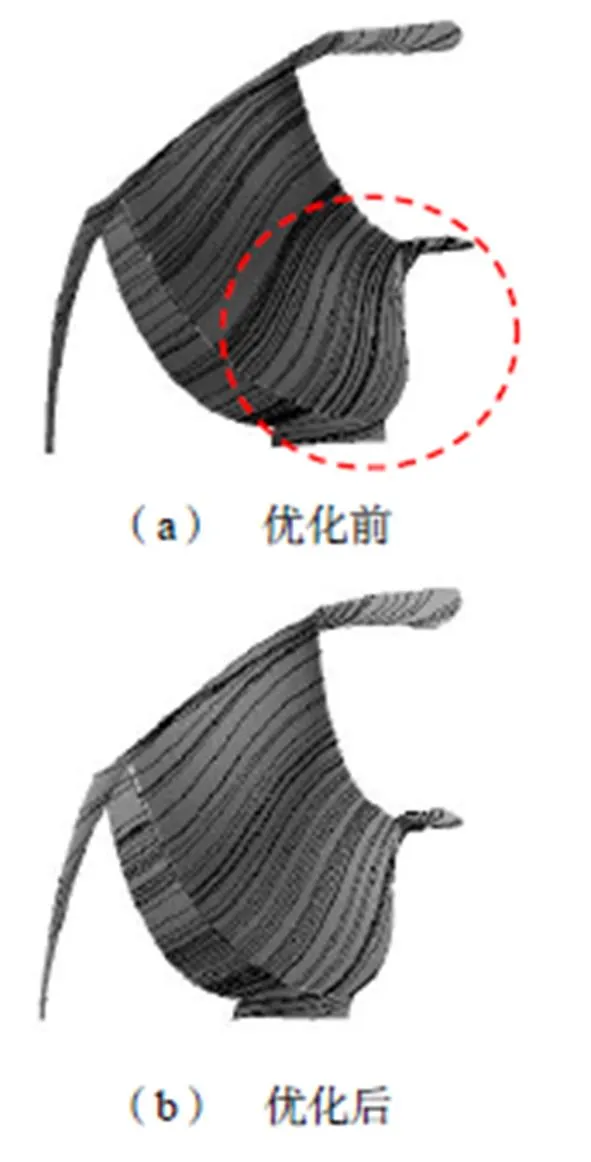

图10为水轮机在最优工况点附近的转轮叶片表面压力分布等高线。

图10 最优工况附近转轮的压力等高线分布

可以清楚地看到,优化前叶片入口近下环位置压力等高线的疏密变化不均匀,出口位置也出现了局部的压力梯度过高的区域,相形之下,优化后的转轮该不一致现象得到了明显的改善,显示得到了更好的水力形状。

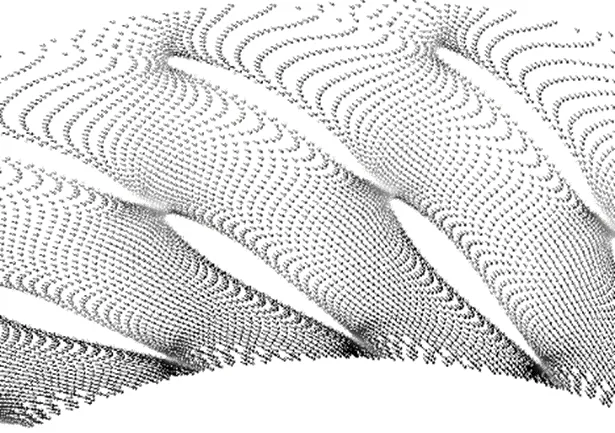

图11的最优点工况附近的叶片表面流线分布亦显示,优化后流动偏向下环侧,导致负荷分布不均匀的问题得到了相当程度的改善。

图11 最优工况附近转轮叶片的表面流线分布

在设计水头对应的部分负荷(约70%额定出力)下,转轮出口轴方向速度分布的比较如图12所示。可以看到,即便在部分负荷下,靠近下环的流动偏离趋势仍然得到了一定程度的缓解,流速分布整体也更平缓,由此可以推断该转轮在部分负荷下的效率也将略有提高。

图12 设计水头,约70%额定出力下转轮出口无量纲轴向速度分布

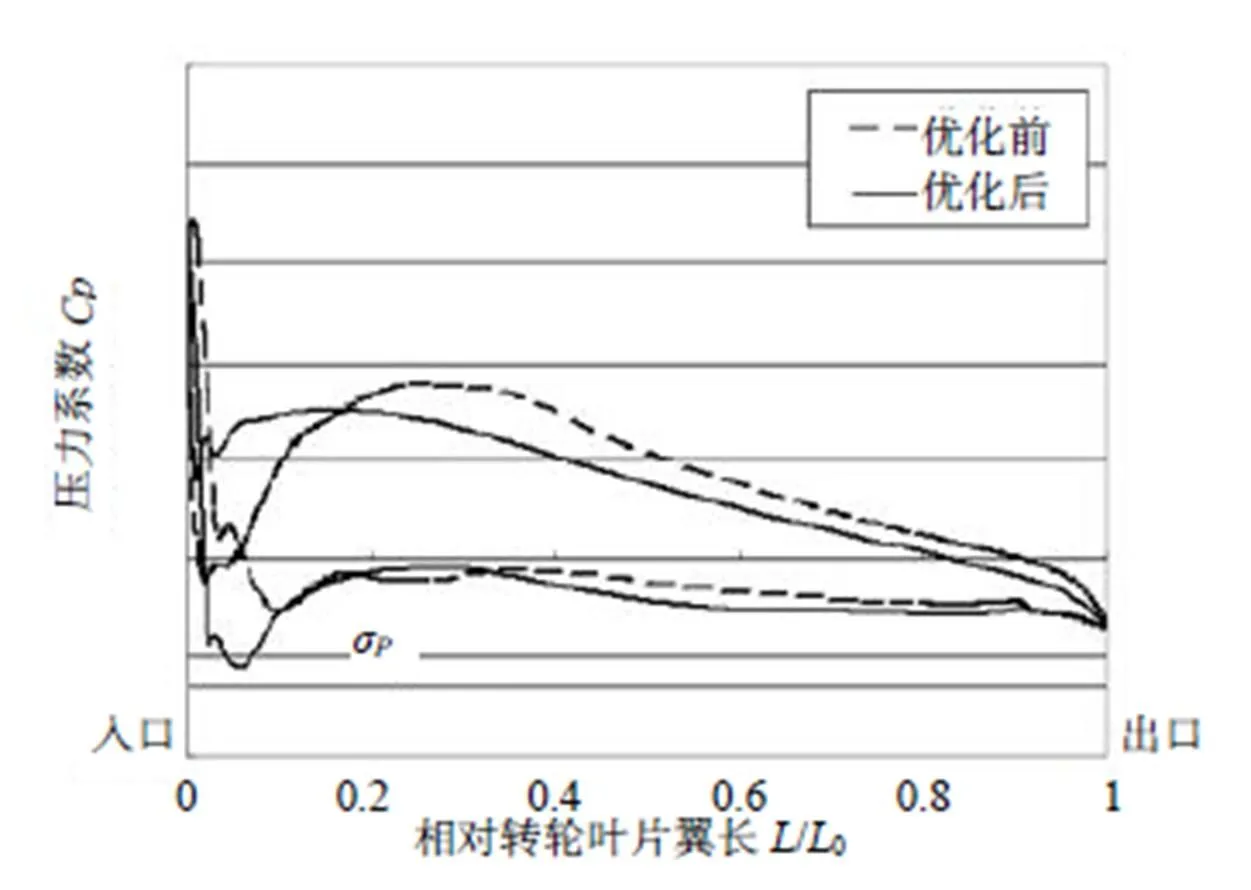

转轮叶片表面的压力系数分布,如图13所示,考察了最大出力工况下环侧附近的沿翼面长度分布的压力系数。可以看到,总体来讲优化后的叶片其翼面单位负荷更小,出口附近完全满足电站空化系数p条件不发生空化。叶片进口在负压面附近出现了局部的压力下降,但仍在允许范围之内,而压力面侧的压力分布紊乱及局部压力梯度则有明显改善,可以看到,新设计转轮的空化性能是可以接受的。由于叶片进口仍然保持圆头设计使得水流能沿着流入方向角度缓慢地变化,所以入口的脱流、空化能够满足宽水头范围内运行的要求。

图13 设计水头、最大出力点,下环附近叶片表面压力系数沿流线的分布

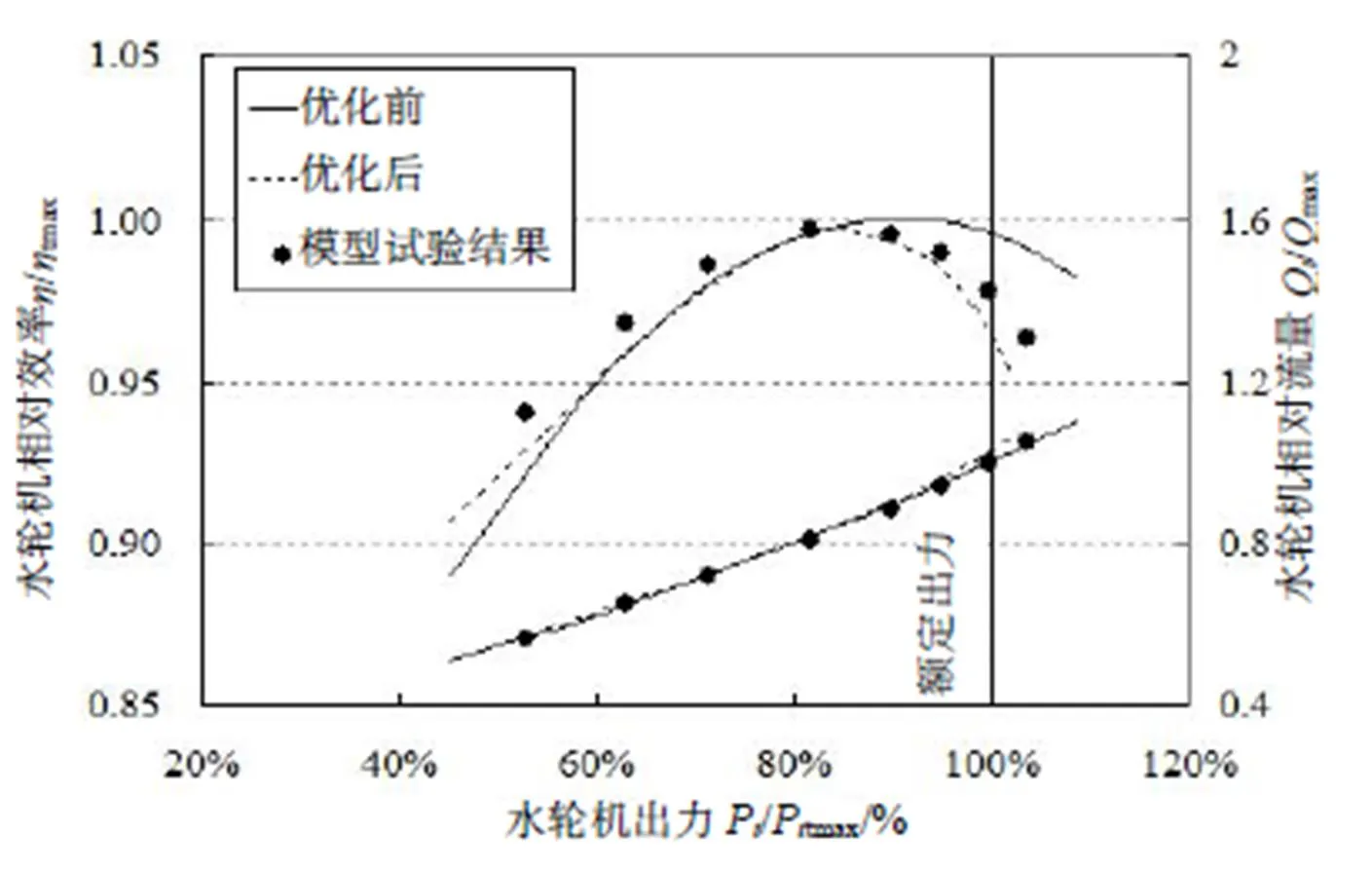

优化前的模型有完整的模型试验结果,将模型试验结果、优化前的CFD流体解析结果,以及优化后的CFD流体解析结果,按照IEC60193的相应换算方法,在设计水头下换算成真机运行参数,如图14所示。

图14 优化前后基于CFD解析的水轮机性能预测结果及与优化前水力模型试验结果的比较

通过与试验结果的对比显示,CFD解析能够较为准确地描述流场的总体特征。优化后,水轮机在过负荷附近的流动得到了改善,表明水轮机在较大流量下的流态得以优化。根据实际电站设计需求,该优化方案优化了其加权效率系数较高的工作区域,从而提高了水轮机年发电量,将为电站增加可观的经济效益。

部分负荷处的效率虽然略有下降,但是根据转轮出口的流态分布,与优化前差别并不大,优化前转轮的模型试验结果显示尾水管内由于涡带引起的振动和噪音都满足IEC60193标准的要求,转轮的优化足以保证部分负荷区域对水力稳定的要求。

当然,对于部分负荷区,定常计算对水轮机性能的预测有一定的局限性。目前,各家机构对水轮机全体非定常计算做了大量研究。特别是对描述空化发展、压力脉动引起的稳定性分析等[12,13]领域与模型试验结果做了大量对比验证。东芝公司长期致力于发展高精度的“虚拟模型试验”CFD解析技术[14,15],其精度和可靠性得到了公认。非定常计算和模型试验相结合,可以为转轮流道做进一步优化。

3.3 固定导叶与活动导叶的水力性能优化

高比转速的混流式水轮机的固定导叶及活动导叶的优化,主要考虑两点:(1)导叶头部冲击损失减小;(2)是否在全部运行范围内保证自关闭趋势。一方面,固定导叶或活动导叶出口的尾流,对水压脉动等稳定特性起关键影响。

图15中(a)为目前常用的固定导叶和活动导叶设计,(b)为考虑水力矩和尾流影响后优化的设计结果。该优化设计不仅考虑了水力损失的减小,也考虑了导叶自关闭特性和水力稳定性的确保,从而确保了原型机运行的可靠性。

(a) 常规形状

(b) 优化形状

3.4 尾水管的水力性能优化

尾水管的设计,本身受到土建设计的制约,同时在部分负荷下运行通常为了避免振动还要进行补气,所以设计时通常要与转轮的设计一并考虑。图16中,最优工况点附近,优化后尾水管比常规的高窄型尾水管深度约低15%,在具备支墩增加水力损失的前提下,水力性能基本保持不变,从而有助于客户减少开挖量,提高经济效益。

(a) 高窄型常规尾水管

(b) 新设计尾水管

4 结论

本文阐述了高比转速混流式水轮机水力优化设计的主要方法。根据目前先进的CFD流体解析技术和优化方法,得到所需的主要部件的水力模型,为下一步进入模型试验验证和原型机制造打好坚实的基础。东芝水电采用的模型开发方法经过日本东芝水力研究所多年验证,是保证向客户提供稳定、可靠、高效的水轮机的重要一环,作为设计工作者的重要工具在新机组设计、老机组改造等项目中将发挥越来越大的作用。

[1] 王春暖. 优秀混流式水轮机转轮的应用综述[J].水力发电, 2009, 35(7).

[2] 日本ターボ機械協会. ハイドロタービン[M]. 日本工業出版社, 2007.

[3] 黄源芳, 等. 原型水轮机运行研究[M]. 中国电力出版社, 2010.

[4] 刘胜柱, 等. 三峡右岸水轮机水力性能优化设计[J]. 大电机技术, 2004,(1).

[5] Abe Y et al.: Technologies for Rehabilitation of Hydraulic Runners[J].Toshiba Review, 2007, 62(6).

[6] Miyakawa K, et al. Updated re-powering technology for old hydraulicturbine by exchanging runner[J].Mitsubishi Heavy Industries Technical Review, 2004, 41(3).

[7] Enomoto Y, et al. Design Optimization of a High Specific Speed Francis Turbine Runner using Multi-Objective Genetic Algorithm 23rd IAHR Symp[C]. Yokohama, Japan, 2006.

[8] P Drtina, et al. Hydraulic turbines – basic principles and state-of-the-art computational fluid dynamics applications, ProcInstnMechEngrs Vol 213 Part C.

[9] Douglas C, Montgomery, John Wiley & Sons. Inc. Design and Analysis of Experiments 4th edition[M].1996.

[10] 田口玄一.第3版実験計画法(上・下)[M].丸善, 1976.

[11] Yoshitomo I, et al. The optimization of the diaphragm shape based on the quality engineering[J]. Pioneer R&D ,Vol.12(3): 39-46.

[12] Shi Q H. Experimental Investigation of Upper part Load pressure Pulsations for Three Gorges Model Turbine Proc.24th IAHR Symp[C]. Parana, Brazil, 2008.

[13] Wen-Tao Su, et al. On the flow Instabilities and Turbulent Kinetic Energy of Large-Scale Francis Hydro turbine Model at Low Flow Rate Conditions[J]. Advances in Mechanical Engineering, 2014.

[14] Kurosawa S, et al. Numerical Prediction of Critical Cavitation Performance in Hydraulic Turbines, ASME/JSME 2003 4thJoint Fluids Summer Engineering Conference[C], Vol. 2.

[15] Kurosawa S, et a. Virtual model test for a Francis turbine, 25thIAHR Symposium on Hydraulic Machinery and Systems[C]. 2010 IOP Conf. Ser.: Earth Environ. Sci. 12 012063.

The Hydraulic Design and Optimization Method of a High-Specific-Speed Francis Hydro Turbine

DING Hua1, NAKAMURA Takanori2, TOKUMIYA Takeo1

(1. Toshiba Hydro Power (Hangzhou) Co., Ltd., Hangzhou 310016, China; 2. Toshiba Corporation, Tokyo, 230-0034, Japan)

The present paper discusses the basic developing methods of the hydraulic design of high-specific-speed Francis turbines with a relatively low water head and large discharge. The design points and concepts of such type of turbine are summarized, with emphasis on use of computational fluid dynamics (CFD) as a tool to help guide model tests and gain insight into the complex flowing phenomena inside the turbine. The Toshiba Hydro Power (Hangzhou) Co., Ltd. (THPC) takes full advantage of TOSHIBA Corporation’s strong expertise in hydraulic designing and model developing, using a method to integrate high-accuracy CFD techniques validated by experimental results and optimization solutions that are widely used in industrial applications in Japan. These efforts prove to be reliable and effective, which can be a powerful tool to help the design engineer better understand the brand-new designs or technical renovations. The paper finally gives an example on the detailed discussion of the design and optimization of a typical high-specific-speed Francis turbine, which highlights the state-of-art methods in our hydraulic laboratory.

Francis runner; high specific speed; CFD analysis optimization; DOE; L18 orthogonal array

TK730.2

A

1000-3983(2016)05-0030-08

2015-10-27

丁华(1984-),2009年毕业于清华大学热能工程系流体机械研究所,硕士,工程师,2009年起进入东芝水电设备(杭州)有限公司工作,主要从事水轮机水力设计,模型开发及CFD解析研究。现任水力机械研究所水力开发课主查。

中村高纪(1966-),男,1989年毕业于山口大学机械工程系,1991年在九州大学获得热能系统工程硕士学位,2012年在山口大学科学和技术学院获得工科博士学位。1991年起在东芝公司工作,从事水轮机和水泵水轮机开发工作。现任东芝能源和工业系统研究和开发中心旋转机械部主干(首席工程师)。他是日本机械工程师学会(JSME)和日本旋转机械学会(TSJ)成员。

德宫健男(1964-),男,1992年毕业于东京大学,株式会社东芝公司水轮机专家。现任东芝水电设备(杭州)有限公司常务副总经理。

丁华(1984-),男,上海人,2009年毕业于清华大学热能工程系流体机械研究所,硕士研究生,工程师,主要从事水轮机水力设计,模型开发及CFD解析研究。杭州,东芝水电设备(杭州)有限公司水力机械研究所,310016。Email: ding.hua@toshiba-thpc.com

丁华邮箱:ding.hua@toshiba-thpc.com

联系方式:0571-56809073

feng.minjuan@toshiba-thpc.com

审稿人:李任飞