台车式钢材退火炉密封系统优化改造

2016-10-21李永月

李永月

(西宁特殊钢股份有限公司锻钢分厂,青海 西宁 810005)

台车式钢材退火炉密封系统优化改造

Sealing system optimization of car-type steel annealing furnace

李永月

(西宁特殊钢股份有限公司锻钢分厂,青海西宁810005)

本文对台车式钢材退火炉的密封系统进行了介绍,并以退火炉为背景对台车式退火炉台车密封和炉门密封改造进行了具体的探讨,阐明了改造过程等。

台车式;退火炉;台车;炉门;密封;节能

退火炉主要用于大型碳钢、合金钢钢材的退火;表面淬火件回火;焊件消除应力退火、时效等热处理工艺。加热方式有电加热、燃油、燃气、燃煤、热风循环。 退火炉是一种新型换热设备。西钢台车式退火炉是国家标准节能型周期式作业炉,超节能结构,采用纤维结构,节电60%。产品特点:无噪声、无环境污染、蓄热性小、热量流失少、控温精度高、炉温均匀性强、自动化程度高、操作简单、采用PID编程设定,全自动运行;密封性好、寿命长、安全可靠。

1 台车式退火炉密封系统存在的问题

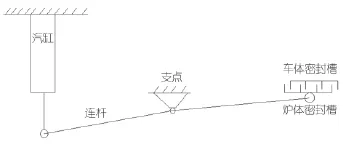

台车式退火炉台车密封结构采用迷宫式密封,退火炉的台车密封炉体两侧的两道密封由四个汽缸作为压紧力,在台车的下部采用槽口朝下的半密封结构,在炉体上设有槽口朝上的半密封槽,该半密封槽采用铰链机构,由汽缸在炉体外给与向下的压力,使得该两处的密封严丝合缝,起到密封的作用。如图1所示,台车体与炉体的密封主要依靠汽缸的压紧力通过连杆的动作来实现。

台车式退火炉炉门密封结构采用压紧式密封,退火炉的炉门密封由炉体两侧的四个汽缸作为压紧力,如图2所示,当炉门开启时,首先控制汽缸活塞杆向上运动,通过连杆将炉门压紧松开,通过炉门提升装置向上提升开启,当炉门下降到位关闭时,控制汽缸活塞杆向下运动,通过连杆将炉门压紧,达到炉门与炉体耐材紧靠,实现密封作用。

图1 改进前的台车密封压紧机构

以上方式可以实现台车与炉体、炉门与炉体的密封效果,但在实际运行过程中,存在以下问题:

(1) 汽缸始终处于充气保压状态,要求压缩空气长期保供且气压恒定,一旦出现气压不足或下降,密封压紧出现松懈,造成跑火,严重的可能导致炉体外的元器件烧损,造成事故。

(2) 控制汽缸的原件较多,备件损坏频繁,设备运行成本增加。

图2 改进前的炉门密封压紧机构

(3)需要长期提供压缩空气,能源费用居高不下。

2 改造方案

经过长时间的观察、分析,并做了很多的模拟实验,最后针对退火炉存在的问题,从以下几个方面进行改造:

(1)将退火炉的台车密封改为配重式压紧机构,此机构将原有炉体两侧的两道密封4个汽缸全部更换为配重块,如图3所示,将原有的压紧汽缸改为配重,经过多次的实验,通过增减配重块的数量来调整炉体和台车密封之间的压紧力,选择到合适的压紧力,保证在台车出入炉体时,一人能够独自将配重抬起,然后将台车开出炉内或开进炉内,防止炉体密封槽和台车密封槽剐蹭,造成设备损坏。

图3 改进后的台车密封压紧机构

(2)将炉门压紧机构改为炉门自重式压紧机构,如图4所示,将原有汽缸压紧装置全部废除,在炉门4个角的侧面加装导向杆,导向杆端部安装推力轴承,轴承的外径保证小于轨道槽的内壁宽度,在原有的炉门上下滑动的导向槽内安装斜的导向轨道,炉门在下降过程中通过斜导轨的作用下自动贴紧炉门,在炉门上升开启式,在斜导轨的作用下,炉门缓缓进入原有的预定轨道,防止炉门在运行过程中剐蹭炉门框,造成设备损坏。经过多次试验,最终确定斜导轨与水平面的夹角为50°为最佳角度,在该夹角位置时,炉门导向杆与导向槽的摩擦力最小,炉门运行比较平稳。

图4 改进后的台车密封轨道机构(单侧轨道示意图)

经过多次的实验,先在一台退火炉上进行改造,论证完所有的结构合理性之后,在其余的3台退火炉逐步开展改造。

3 调试工作

上述改造工作完毕后,经过简单的单体试车基本正常,接下来的实际运行过程中,需要调整的方式为:

(1) 从控制系统中清除对所有汽缸的控制程序,切断所有汽缸的压缩空气气源。

(2)通过逐步的增加配重块的数量,来增加台车与炉体之间的密封压紧力,但是也不能过多,数量过多,就会导致在台车开启过程中人员不能将密封槽抬起,导致两个密封槽剐蹭,影响设备运行。

(3)炉门在开启过程中严密监视导向杆轴承与导轨槽的摩擦力,保证运行顺畅。

4 结论

一台退火炉改造完后经过两个月的运行观察,设备运行状态良好,没有发生故障和炮火现象,此项改进是切实可行的,不仅确保了退火炉的正常密封,保证不跑火和其导致的设备损坏,精简了自动化控制程序,降低设备运行费用,同时也达到了节能的效果。完全满足生产的要求,改造实施后的效果如下:

(1)退火炉台车与炉体、炉门与炉体密封效果良好,没有出现一起由于压缩空气失压造成的炮火现象。

(2)大大减少了汽缸、电磁换向阀等备件费用。

(3)减少压缩空气的使用量,就此项费用,每台退火炉每年降低能源费用近9万元。

(4)由于高频次故障设备的改造,设备检修维护费用降低,每年节约人工费约5万元。

(R-03)

TQ323.5

1009-797X(2016)18-0072-03

BDOI:10.13520/j.cnki.rpte.2016.18.020

李永月(1983-),男,本科,工程师,主要从事机械工程方面工作。

2016-07-25