整体叶轮加工仿真技术研究

2016-10-20张路红

张路红

池州职业技术学院,安徽池州 247000

整体叶轮加工仿真技术研究

张路红

池州职业技术学院,安徽池州 247000

本文在UG软件的基础上,对整体叶轮进行虚拟加工仿真。先对整体叶轮进行工艺分析,拟定加工路径和工艺方案。通过UG后置处理生成NC代码,实现了整体叶轮的虚拟加工仿真。

UG;整体叶轮;虚拟加工仿真

1 整体叶轮的加工工艺的研究

1.1叶轮加工的技术难点

整体叶轮加工技术的难点主要体现在对整体叶轮的流道、叶片和圆角等曲面结构的加工过程中,对流道进行加工时应该要去除大量的余料。叶片通常采用的 是大扭角和根部变圆角的结构。现将叶轮加工难点的分析如下:

1)叶片多为非可展扭曲直纹面,扭曲严重,流道窄,加工时叶片之间极易互相干涉,使得加工难度增大。为避免和减少干涉,便很难保证每个叶片加工表面的一致性。

2)前缘圆角曲率半径变化大,加工过程中机床角度变化大,并且对实现环绕叶片加工较难。

3)相邻叶片空间狭窄,在清角加工时刀具直径小,易折断,因此要格外注意控制切削的深度。

4)由于叶轮强度的需要,轮毂和叶片之间还应采用变圆角。但是由于流道窄、叶片高,所以变圆角的加工也是个难点。

1.2叶轮加工工艺规划

在遵循先主后次和分面加工的工艺原则的基础上制定好完整的整体叶轮的加工工序,并且能够根据上述加工,将整体叶轮的加工过程大概可以分为以下几个步骤:

第一步为了有效提高叶轮的机械强度,毛坯大都采用的是锻压件,然后再对基准面进行车削加工,加工出叶轮回转体的基本形状。

第二步为轮毂轴端粗加工。由于叶片部分为曲面,三轴开粗无法加工到位,而顶端却十分空旷,这时可以通过型腔铣的切削层进行叶片顶端的开粗。

第三步是扩槽加工,即粗加工。从开槽位置开始往两边叶片扩槽,然后根据轮毂表面刀痕的要求来确定扩槽的切削宽度与刀具的轨迹数目,刀具最好选择常用的球头立铣刀。

第四步是叶片精加工。为保证精加工的质量不会被粗铣中的刀具磨损所影响,精加工可以选择使用与直径相同的另外一把球头刀。

第五步是流道精加工。对流道进行精加工时可以选择使用比实际精加工球头刀具直径小很多的球头刀,通过实践证明,使用这种直径小的球头刀使得轮毂表面刀痕一致性较好,并且符合相关的设计要求。

第六步为叶片清根。在完成叶片曲面及流道加工之后,还需对叶片与轮毂的连接处(或称之为叶根)部位进行清理与倒圆角。

2 整体叶轮加工刀路设计

2.1刀轨文件的生成过程

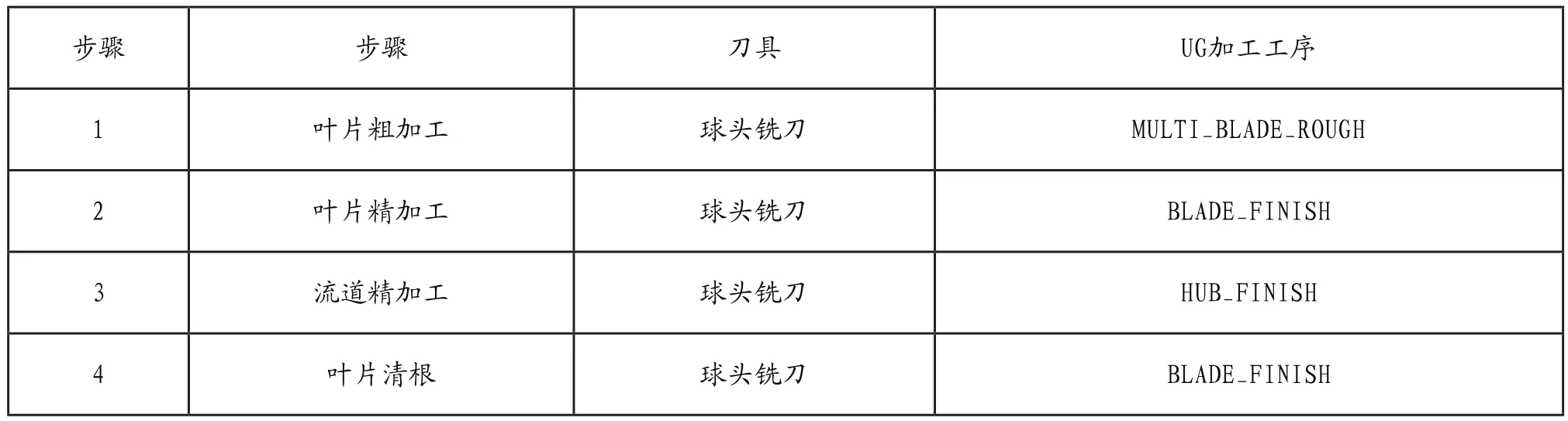

五轴数控加工技术被普遍应用到整体叶轮加工过程中。由于整体叶轮本身具有复杂的空间型曲面结构,再加上编程时繁琐的计算,因此只能通过借助UG软件中的强大CAM功能来进行自动编程。基于UG软件对叶轮模型的处理,以及整体叶轮五轴加工的主要轨迹生成过程和加工方法等方面的考虑,如表1所示。

表1 整体叶轮五轴刀路设计

图1 叶轮精加工刀路

2.2刀轨文件的后置处理

设置好机床的旋转轴以及坐标参数,以此来实现对UG后置的处理。同时根据FANUC oi mate数控系统的各种命令功能,对后置处理器进行编辑和设置,经过数据转换以及对FANUC oi mate数控系统翻译命令的执行,可把刀轨文件转化成符合FANUC oi mate型机床的NC代码,其部分代码如图1所示。

图1 经后置处理的NC代码

3 结论

本文对加工刀具的选择和工艺阶段的划分等,并且在基于UG平台上进行了CAM加工,经过UG后置处理生成了刀位轨迹文件,实现了整体叶轮的虚拟加工仿真。

[1]吕程辉.整体叶轮的五轴高速铣削加工工艺优化[D].上海:同济大学,2007.

[2]陈洪涛.数控加工技术与编程[M].北京:高等教育出版社,2003.

TP3

A

1674-6708(2016)171-0247-02

张路红,助教,研究方向为机械电子工程。