压缩制冷与吸收制冷组合的节能分析与应用

2016-10-19肖敦峰李繁荣

肖敦峰,李繁荣

(中国五环工程有限公司,湖北武汉 430223)

压缩制冷与吸收制冷组合的节能分析与应用

肖敦峰,李繁荣

(中国五环工程有限公司,湖北武汉 430223)

简要介绍了压缩制冷与吸收制冷的流程和优缺点,结合某具体项目从原有流程的配置和能源消耗、优化流程的配置和能源消耗、优化前后的能源消耗对比、经济效益等方面,论述了压缩制冷与吸收制冷组合给工厂带来的效益,结果表明:优化后每年可为工厂节约运行成本456万元,优化方案的投资回收期为1.4年。最后对这一组合技术在化工领域的运用进行了展望。

吸收制冷;压缩制冷;组合;溴化锂

doi:10.3969/j.issn.1004-8901.2016.04.005

十三五能源发展定调为“绿色、低碳、环保、高效”。作为该行业的从业人员,我们重点需要在降耗、治污、创新上做文章。针对在过去煤化工行业粗放式发展过程中不太重视的节能问题,笔者一直在重点关注并进行了很多研究工作,提出了一些节能措施。以下重点论述采用压缩制冷与吸收制冷组合技术来充分利用工厂低位余热,同时降低高品位热源的消耗,实现工厂的节能降耗。

1 压缩制冷与吸收制冷工艺概述[1]

1.1压缩制冷工艺

压缩制冷是将制冷剂通过制冷压缩机及辅机由压缩、冷凝、节流、蒸发(提供冷量)4个过程组成制冷循环,其流程短,制冷量很大,工艺比较成熟。但是无论选择电动压缩机或者蒸汽透平压缩机,都要使用品级较高的能源,适合于制冷量很大的场合。

1.2吸收制冷工艺

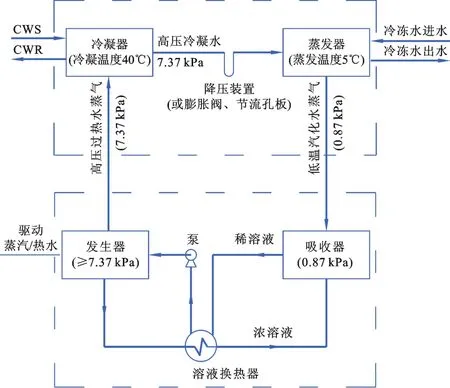

采用溶液循环代替了压缩制冷流程中压缩机的作用。吸收式制冷机的工作过程实际上由两个循环过程组成:制冷循环和溶液循环。

制冷循环:从发生器出来的高压制冷剂蒸气(可能会含有少量的吸收剂蒸气)在冷凝器中冷凝成高压制冷剂液体,释放出的冷凝热量被冷却介质带走。高压液体经节流阀节流到蒸发压力下的液体,进入蒸发器中汽化吸热,产生制冷量,低压蒸气被吸收器吸收。

溶液循环:吸收器中的稀溶液吸收蒸发器来的低压蒸气而成为浓溶液。吸收过程使制冷剂转化为液体,吸收过程放出热量被冷却介质带走。吸收器中浓溶液经溶液泵提高压力,并输送到发生器中,在发生器中利用热水对浓溶液进行加热,浓溶液中的低沸点制冷剂气化成高压蒸气。

吸收制冷流程示意见图1。

图1 吸收制冷流程

吸收制冷工艺的优缺点包括以下几点。

(1)有利于热能的综合利用。吸收制冷工艺中,蒸发器加热所需要的热源温度较低,故可以充分利用低品位热源,比如98℃的热水,从而节约能量,大大降低了运行成本,特别是在低品质热源较多的地方,具有明显的优点。

(2)负荷调节范围大。负荷在50% ~120%的范围内,吸收制冷系统均可以正常运行,而采用压缩制冷时负荷变化范围较小,有时负荷低于70%就无法正常运行。

(3)维修简单,易于管理。主要为静设备,只有吸收液泵、冷剂泵和抽气泵,动设备故障率低。

(4)吸收制冷也有其缺点,如经济制冷温度仅为+10~0℃,且性能系数较低,一般只有0.7左右。

压缩制冷和吸收制冷各有优缺点,要根据项目具体情况来选择制冷方案。本文将结合笔者参与的某具体项目,来研究将吸收制冷与压缩制冷两种成熟的技术组合起来使用后的节能效果,并将在其中积累的设计经验分享给大家。

2 项目概况

本项目以煤为原料生产乙二醇,工艺装置为空分、煤气化、变换、低温甲醇洗、冷冻、CO深冷分离、PSA、乙二醇装置、二甲基亚砜、液体CO2,另外还有公用工程和辅助设施。冷冻站采用氨压缩制冷,为全厂各用户提供不同品位的冷量,乙二醇装置采用五环、华烁和宝马共同开发的WHB技术。

3 优化前装置配置

3.1冷冻站方案

冷冻站为低温甲醇洗、乙二醇装置、液体二氧化碳和二甲基亚砜装置提供冷量,具体冷量需求见表1。

表1 全厂冷量需求表

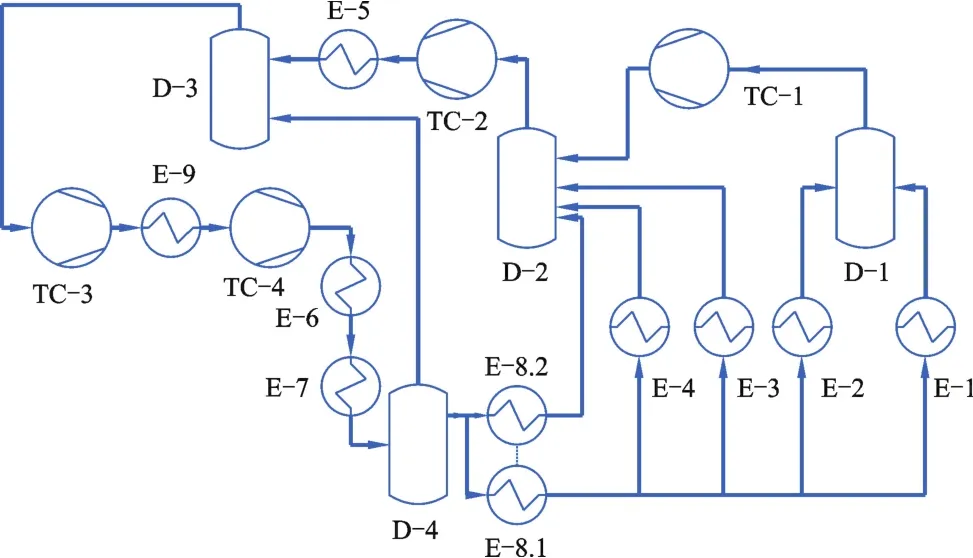

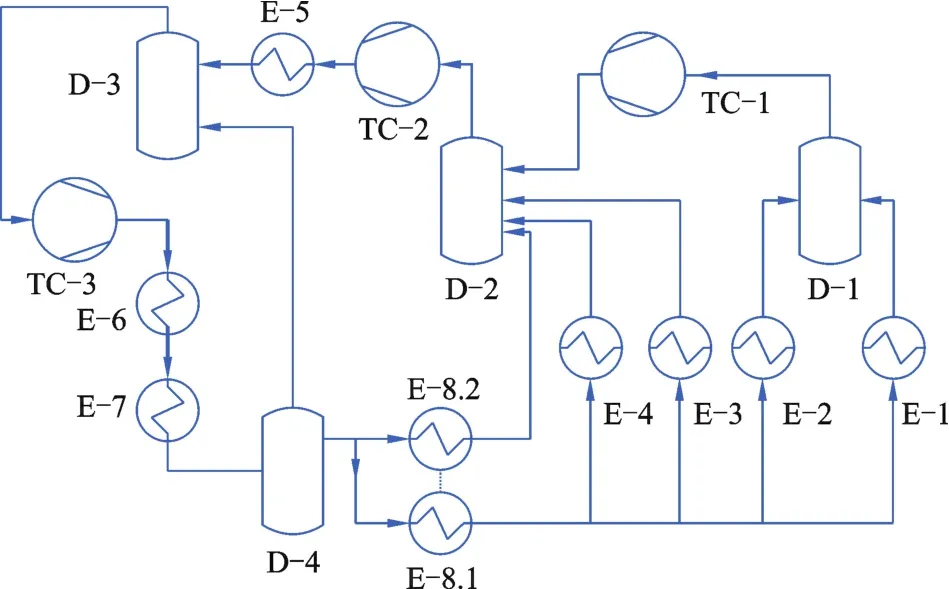

冷冻站的流程详见图2。

图2 氨压缩制冷流程(优化前)

根据模拟计算结果,冷冻站的各项参数见表2。

表2 优化前冷冻站参数表

3.2乙二醇装置换热方案

乙二醇装置塔顶冷凝器采用循环冷却水换热,换热负荷为11 526.7 kW,消耗循环水量为1 235 m3/h。

4 优化后装置配置

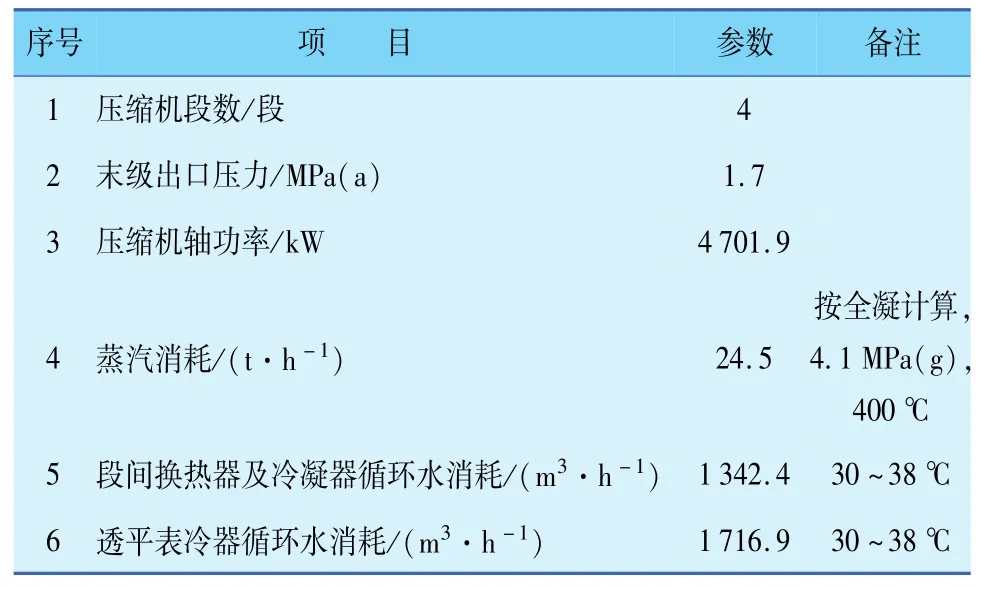

优化后的工艺系统示意见图3。热水缓冲槽内78℃的热水经热水循环泵输送至乙二醇装置精馏塔塔顶冷凝器,利用塔顶气相介质的低位相变热副产98℃热水,热水经溴化锂吸收式制冷机组换热

图3 优化后的工艺系统示意

4.1冷冻站方案

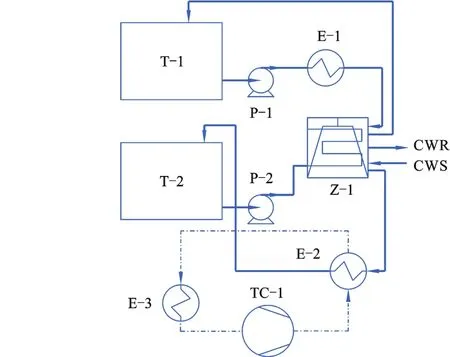

优化后的冷冻站的流程见图4。

图4 氨压缩制冷流程(优化后)

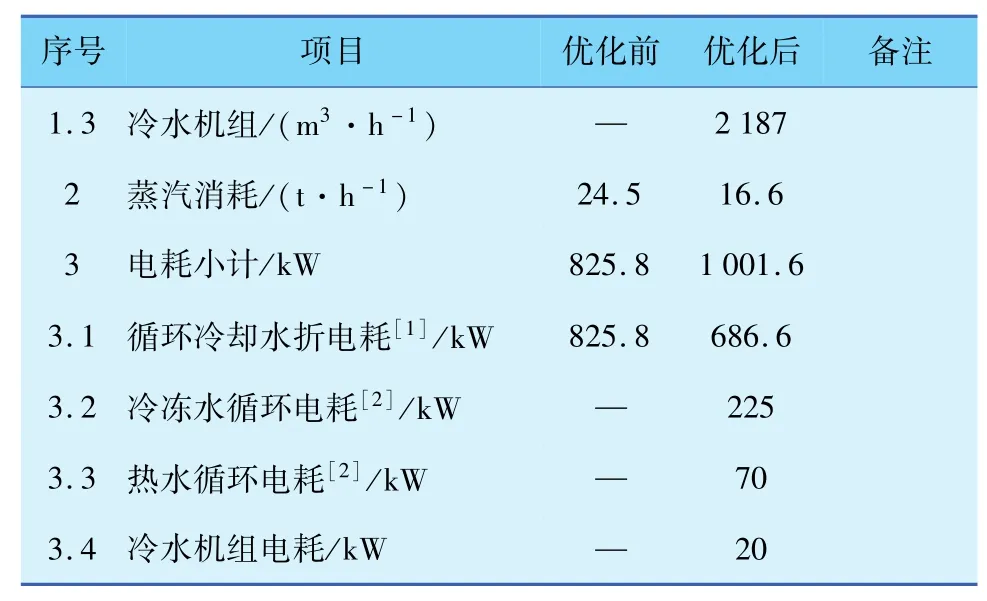

根据模拟计算结果,冷冻站的各项参数见表3。

表3 优化后冷冻站参数

4.2冷水机组方案(含冷冻水和热水循环系统)

选用低温水大温差型吸收式制冷机组,单台额定制冷能力为4 651 kW,正常制冷能力为4 550 kW,产生8℃的冷水,采用乙二醇装置的低位余热副产98℃的热水,机组冷却采用循环冷却水。正常运行需要2台冷水机组,为了提高装置连续运行的可靠性,增设1台备用的冷水机组。冷水机组的消耗详见表4。

表4 冷水机组参数

4.3乙二醇装置换热方案

乙二醇装置塔顶冷凝器采用热水换热,换热负荷为11 526.7 kW,消耗热水量为483m3/h。

5 节能效果分析

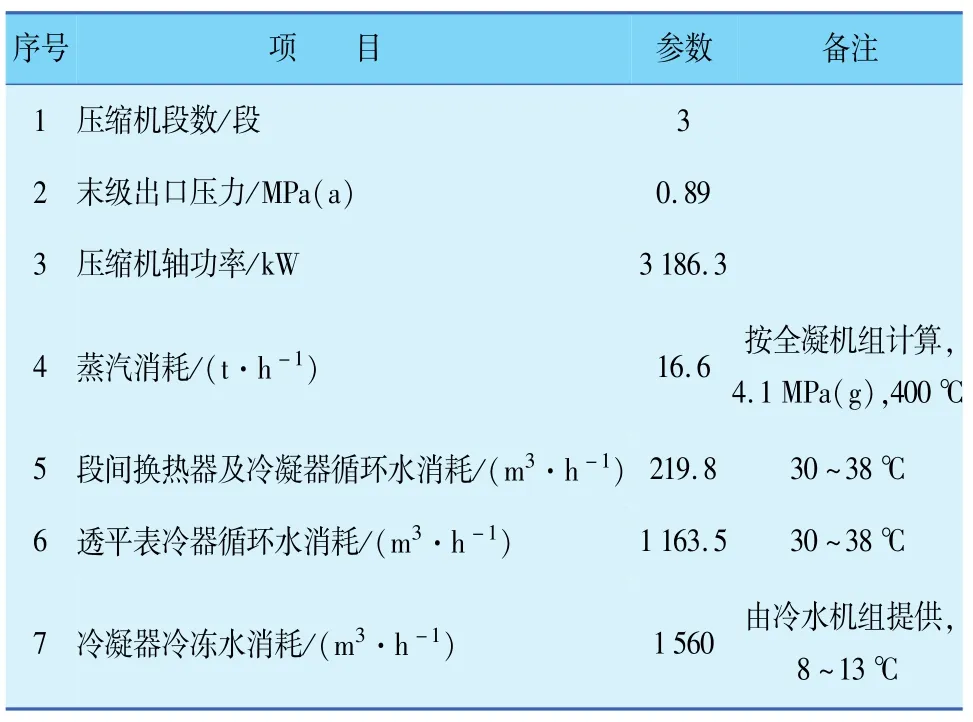

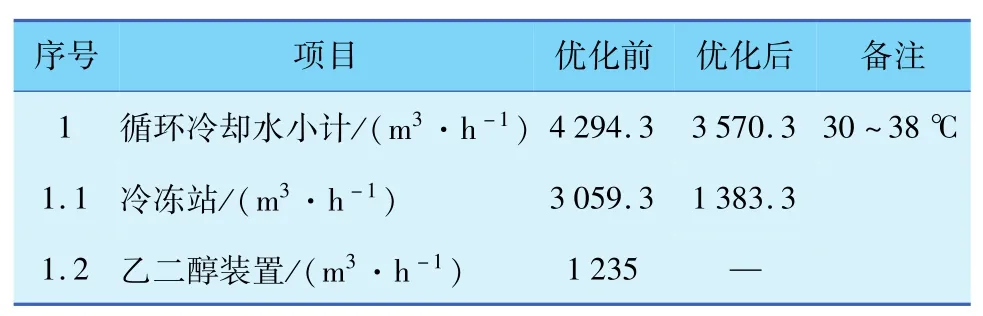

以下以表格的形式将优化前后的各类能源消耗直观地表达出来,详见表5。

表5 优化前后各类消耗对比

续表

如按照电价0.6元/kW·h,中压蒸汽80元/t计算,年操作时间8 000 h,优化前用电和蒸汽成本为

(825.8×0.6+24.5×80)×0.8=1 964.4万元

优化后用电和蒸汽成本为

(1 001.6×0.6+16.6×80)×0.8=1 543.2万元

优化后每年可节约能源成本为421.2万元。

优化后的方案减少循环水用量为724 m3/h,按照蒸发损失和风吹损失1.5%,新鲜水单价4元/t计算,每年可节约用水成本为

724×1.5%×4×0.8=34.75万元。

电、新鲜水和蒸汽3项合计每年可为工厂节约运行成本为456万元。

6 经济效益分析

优化前后的投资对比见表6。

表6 优化前后投资对比

根据以上对比,优化后的方案需要增加投资634万元。此优化方案的投资回收期为634/456= 1.4年。

7 结语

现有化工项目中低位余热(90~130℃区间)往往无法有效利用,且还需要消耗大量的循环冷却水来冷却。在笔者所参与的项目中,CO变换装置末级变换炉出口、甲烷化装置3#反应器出口、乙二醇装置精馏塔塔顶冷凝器、丁二醇装置丁炔二醇汽提塔塔顶和升膜蒸发器出口均存在大量该品位的低位余热,且以相变热为主。以往项目均采用循环冷却水,如能采用上述组合方案,将可有效降低工厂运行成本。

[1]肖敦峰,李舒,夏吴.制冷装置节能降耗影响因素及设计方案优化[J].化肥设计,2011,49(3):19-21.

修改稿日期:2016-05-20

行业信息

Analysis and Application of the Energy Saving of the Combination of Com pression Refrigeration and Absorption Refrigeration

XIAO Dun-feng,LIFan-rong

(Wuhuan Engineering Co.,Ltd.,Wuhan Hubei 430223 China)

This paper briefly introduces the processes and advantages&disadvantages of the compression refrigeration and absorption refrigeration.Based on the study ofa specific project in terms of the configuration of the original process and the energy consumption,the configuration ofoptimized process and the energy consumption,the energy consumption comparison before and after the optimization,economic returns and other aspects,the paper discusses the benefits brought by the combination of the compression refrigeration and absorption refrigeration to the factory.The research results show that the optimized process is capable of saving operating costs of 4.56 million RMB,and the investment recovery period of the optimization scheme is1.4 years.As the end of this paper,the application of this technology in the field of chemical industry is prospected.

absorption refrigeration;compression refrigeration;combination;lithium bromide

10.3969/j.issn.1004-8901.2016.04.005

TB61

B

1004-8901(2016)04-0016-04

肖敦峰(1982年-),男,湖北仙桃人,2004年7月毕业于中国地质大学(武汉)应用化学专业,学士学位,高级工程师,现主要从事化工工艺设计和技术管理工作。