急倾斜特厚煤层综放面顶板运移特征综合分析*

2016-10-19来兴平雷照源

来兴平,雷照源,李 柱

(1.西安科技大学 能源学院,陕西 西安 710054;2.教育部 西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027)

急倾斜特厚煤层综放面顶板运移特征综合分析*

来兴平1,2,雷照源1,2,李柱3

(1.西安科技大学 能源学院,陕西 西安 710054;2.教育部 西部矿井开采及灾害防治重点实验室,陕西 西安 710054;3.神华新疆能源有限责任公司,新疆 乌鲁木齐 830027)

以45°急斜特厚煤层综放工作面顶板煤岩稳定性控制为目标,采用现场调查、数值计算和现场监测等方法,综合分析了开采扰动影响下顶板应力和运移规律及演化过程,实施了分段缷压控制技术措施。研究表明:在开采扰动下,急倾斜煤层顶板岩体与煤层共同变形,相互影响,应力集中区约为30 m,在顶板倾斜长度30 m附近应力与变形显著,顶板岩体动态变形呈现“V”结构,在倾斜长度20 m左右应力释放不充分,易诱致动力灾害。现场采用了能反映电磁波与岩体破碎特征对应关系的井下智能雷达探测,评价结果表明,分段卸压技术措施实施后,综放面顶板岩体破碎连续,随工作面推进不会造成顶板大面积悬空,这为现场安全开采提供了科学依据。

急倾斜特厚煤层;水平分段综放面;分段缷压;现场监测;效果评价

0 引 言

急斜倾特厚煤层水平分段综放开采中,顶板运移规律、矿压显现与近水平-缓斜煤层差异性较大[1-3],乌鲁木齐矿区乌东煤矿富集厚度不均(26~50 m)、角度不同(45°~87°)的急倾斜特厚煤层(群),北采区45#煤层呈现东厚西薄(均厚约40 m),倾角范围43°~46°,平均倾角45°;老顶(10~20 m)与直接顶(5~10 m)均为泥钙质胶结的粉砂岩,强度较高,节理裂隙不发育,直接顶普氏系数(f)为3.8,不易垮落[4]。现场采用水平分段综放开采工艺,其分段高度为25 m左右,采放比1∶6.1,工作面顶板倾斜长度约为35 m.由于倾角过大,水平分段综放开采中采动煤岩应力与储能随时间与开采深度或层位变化不断释放与转移,造成顶板变形或突然断裂,进而诱致连锁式动力灾害。因此,深入系统地研究揭示急倾斜特厚煤层综放面顶板运移特征及其演化规律,对现场安全开采具有现实必要性。

已有学者通过理论分析、现场检测、数值计算、相似模拟等方法与手段,从不同方面研究揭示了急倾斜(大倾角)特厚煤层矿压规律。王明立等分析岩层受切向力大于法向力、采空区上山方向端部煤体的抽冒以及采空区下山方向受滚落矸石的充填等因素的综合作用下,提出了楔形破坏区和滑移变形区的岩层移动分区模型[5]。解盘石等通过现场实测、数值模拟与相似材料模拟实验相结合的方法,认为大倾角采场围岩运移规律具有明显非对称性[6]。邵小平等通过现场实测认为急斜煤层大段高工作面支架将受到其上方上覆岩层临时结构的保护作用,支架的工作阻力不会随着段高与采深的增加而大幅增加,工作面沿走向具有明显的周期性矿压显现[7]。王宁波等采用多手段联动方法[8],认为急斜厚煤层巷道围岩破碎具有分区分布特征。笔者[9-10]通过现场实测得出,在采动影响下,顶煤与上覆残留煤矸复合形成非对称“拱结构”在演化中形成典型倾斜椭球体结构,其覆层垂向变形演化非对称趋势显著;同时又将“顶板-上覆煤体”简化为梁结构后,发现顶板的垂直应力分布呈现出由中部向两端递减,且工作面顶板中上部变形量最大。但是,随开采深度增加与层位变化,急倾斜特厚煤层综放面顶部煤岩连锁式冲击性矿压破坏现象频发,严重制约开采安全,非常有必要深入研究。

文中以乌东煤矿45°急倾斜特厚煤层顶板安全控制为目标,基于开采条件调查,建立了FLAC3D数值计算模型,揭示开采扰动顶板应力分布及变形规律;利用分段缷压控制技术和监测评估,保障了现场开采安全。

1 急倾斜煤层顶板运移规律数值计算

1.1建立数值计算模型

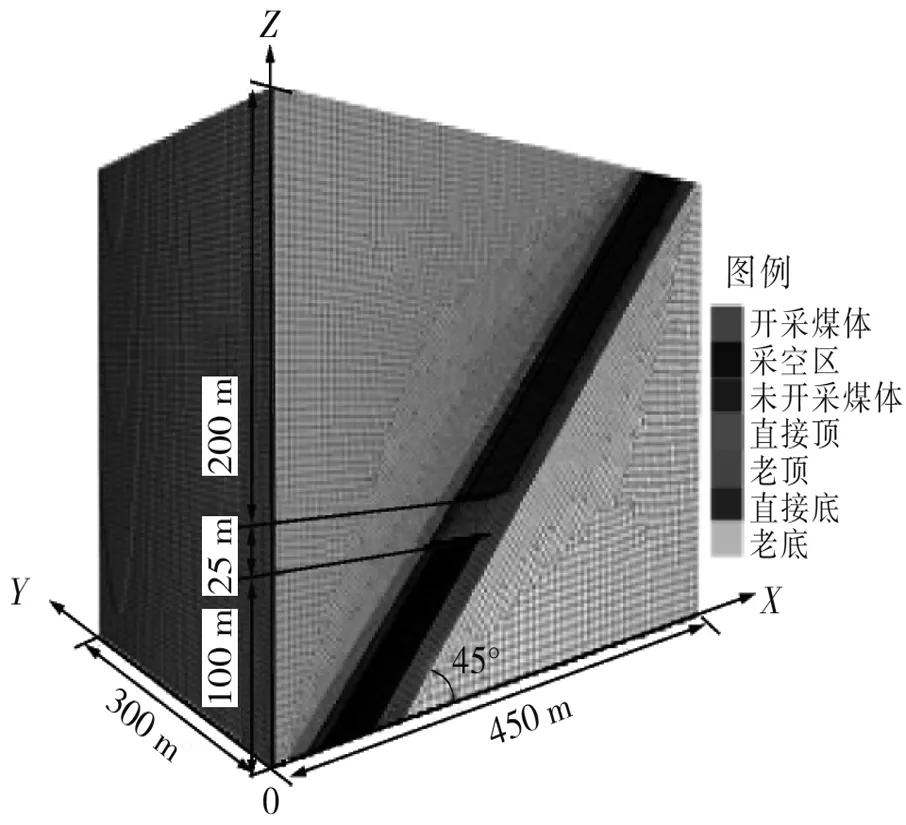

乌东煤矿北采区地表平均水平标高为+800水平,现今工作面位置为+575水平45#煤层,如图1所示。根据45°急斜煤层工作面特点,建立如图2所示的FLAC3D三维数值模型,分析45°急斜特厚煤层水平分段综放面受采动影响下顶板受力与变形特征。

图1 45#煤层工作面开采布局Fig.1 Mining layout of No.45 coal seam

图2 FLAC3D计算模型Fig.2 3D-FLAC computational modeling

开挖模型模拟至地表,尺寸为450 m×300 m×325 m,共划分网格651 180个、节点664 290个。考虑到岩石的尺寸效应,沿y方向0点位置设留初始边界60 m,末端设留边界100 m,模型水平四周及底部约束,上部为自由面;直接顶与老顶按2 m×5 m×2 m划分。在顶板倾斜方向20,30,40 m处沿工作面推进方向(y轴)依次铺设61个考查点。设置初始开挖为开切眼(10 m)、剩余每次开挖5 m,共开挖30步。根据具体工程地质资料和相关研究提供的岩石力学试验结果,模拟计算采用的岩体力学参数见表1,采用Mohr-Coulomb准则计算。

表1 煤岩力学参数

1.2采动影响下顶板应力、变形规律

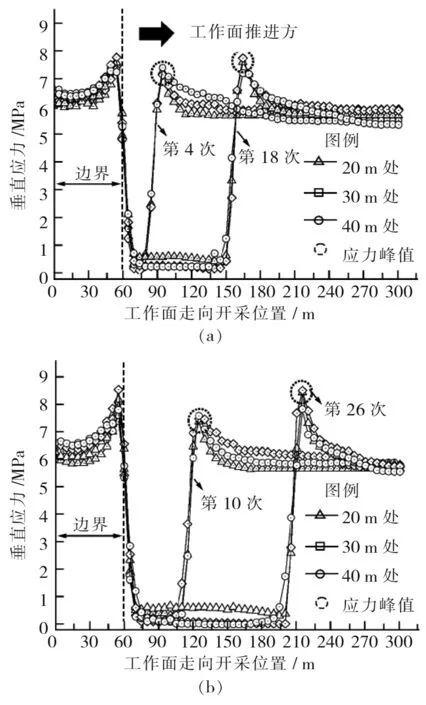

45°急斜煤层顶板在垂直应力和剪切应力的双重作用下,经过采动影响,工作面两端应力重新分布。分别提取数值模拟第4,10,18,26次开挖应力值,为了直观反映应力变化规律,第4,18次开挖与第10,26次开挖各位一组,如图3所示:受边界煤柱的影响,顶板应力分布随着工作面的推进呈现“双驼峰”曲线,且应力集峰值位于工作面前5 m左右。工作面开挖及顶板位置的不同,第4,10次开挖后,各处应力峰值大致相同;随着工作面的推进,应力峰值逐渐增加,第18,26次开挖后,顶板倾斜长度30 m处的应力峰值明显最大。开挖结束后,距工作面后方大约15 m处应力骤降、释放。

图3 顶板应力分布规律Fig.3 Stress regularity of the roof(a)第4,18次开挖 (b)第10,26次开挖

顶板运动伴随应力释放,相比较第26次开挖的顶板倾斜长度20 m处应力没有完全释放应力较大,故此推测此处顶板存在挤压现象,如图3(b)所示。通过4次开挖比较,应力变化由大到小为30,40,20 m;同时顶板20与30 m处应力峰值与释放的比值分比大约为0.99~0.95,2.4~7之间。

顶板3处位置的不同,采动影响下其应力集中不同,4次开挖后应力集中由大到小是40,30,20 m,其应力集中区域平均长度分别约为55,40,30 m.

1.3采动影响下顶板运移规律

受采动影响下,顶板变形呈现“凹”状态,如图4所示,工作面后方3个位置变形量呈现为线性减小。为了直观反映顶板各处运移变化规律,分别以第4,18次开挖与第10,26次开挖为一组,如图4(a)、(b)所示。第4次开挖顶板3处相应位置的变形量基本保持一致;第10次开挖,顶板倾斜长度30 m处变形量大于其他位置;且随着工作面向前推进,顶板变形量逐渐增大;第18次开挖后,顶板倾斜长度3处的下沉量逐渐不同。3处顶板变形量由大到小依次为:30,40,20 m(与应力变化一致)。第10,18,26次开挖的顶板20 m处的变形量相对最小,其运移情况侧面反映出此位置存在挤压现象。

图4 顶板位移分布规律Fig.4 Displacement regularity of the roof(a)第4,18次开挖 (b)第10,26次开挖

沿工作面走向50 m位置开始考察顶板倾斜长度30 m处4次开挖的典型位移变形特征。如图5所示,顶板受采动影响,其动态变形呈现类“V”字结构。“V”形两侧沿工作面推进方向,顶板变形斜率出现“大-小-大”的变化;右侧变形斜率基本一致且变形大于左侧,4次开挖的最大变形分别约为28.36,41.11,49.2,55 cm.

图5 顶板“V”形演化特征Fig.5 “V” shape evolutional characteristics of the roof

分析表明:综放开采顶板倾斜长度为30 m附近的应力变化与变形量最大,顶板应力释放越多其变形量越大,且顶板变形呈现“V”形状态。随着工作面的推进,受顶板的破碎、挤压,应力不完全释放导致顶板倾斜长度20 m处变形量偏小;在20 m附近应力释放不完全,易增加顶板悬空面积,进而演化为大面积断裂或动态失稳。

2 急倾斜综放面顶板分段卸压

2.1分段卸压

基于顶板运移演化规律、应力集中程度和开采时序演化,沿顶板倾斜方向定量布置爆破切顶孔,将顶板沿走向分段缷压,实现稳定性控制。

+575水平45#煤层,由于顶板各位置的应力集中区域不同,+575水平45#煤层超前工作面大约30 m,从顶板倾斜长度20 m左右处设置切顶孔,以走向60 m左右将顶板分段(板倾斜长度20 m处2倍的应力集中区长度),此区域内将顶板以切顶孔排距又分为若干小分段。

图6 切顶孔布置剖面Fig.6 Cross-section of the cutting-roof holes

现工作面巷道为沿煤层顶底板布置的煤巷(4.8 m×3.2 m),以上水平分段中部顶板为分界,设计一组切顶孔(1#,2#)。1#,2#孔均沿巷道顶部布置,1#孔起始于距工作面侧约1.2 m,向北78°,向西75°,2#孔设置为距巷道顶部约0.3 m处,向北54°,向西75°,如图6所示。第一个孔从工作面2 188 m开始,沿工作面走向的一个分段布置10组切顶孔。孔排距6.0 m,孔深35 m,封孔长度10.0 m,孔径0.1 m,孔间距1.5 m.工作面已推至2 220 m左右,超前工作面30 m进行分段缷压,缷压范围为2 190~2 130 m.

2.2探测方案

井下智能雷达(Penetrating Radar,PR)是利用电磁波对不可见介质或介质内部物质分布规律的一种智能监测方法,通过电性差异性产生反射波的强弱形成智能探测图像,可以直观反映煤岩体破碎程度和稳定性。经过分段缷压后,顶板破碎增加或减少分界面;分界面两侧介电差异增大,削弱或增强电磁波信号强度。

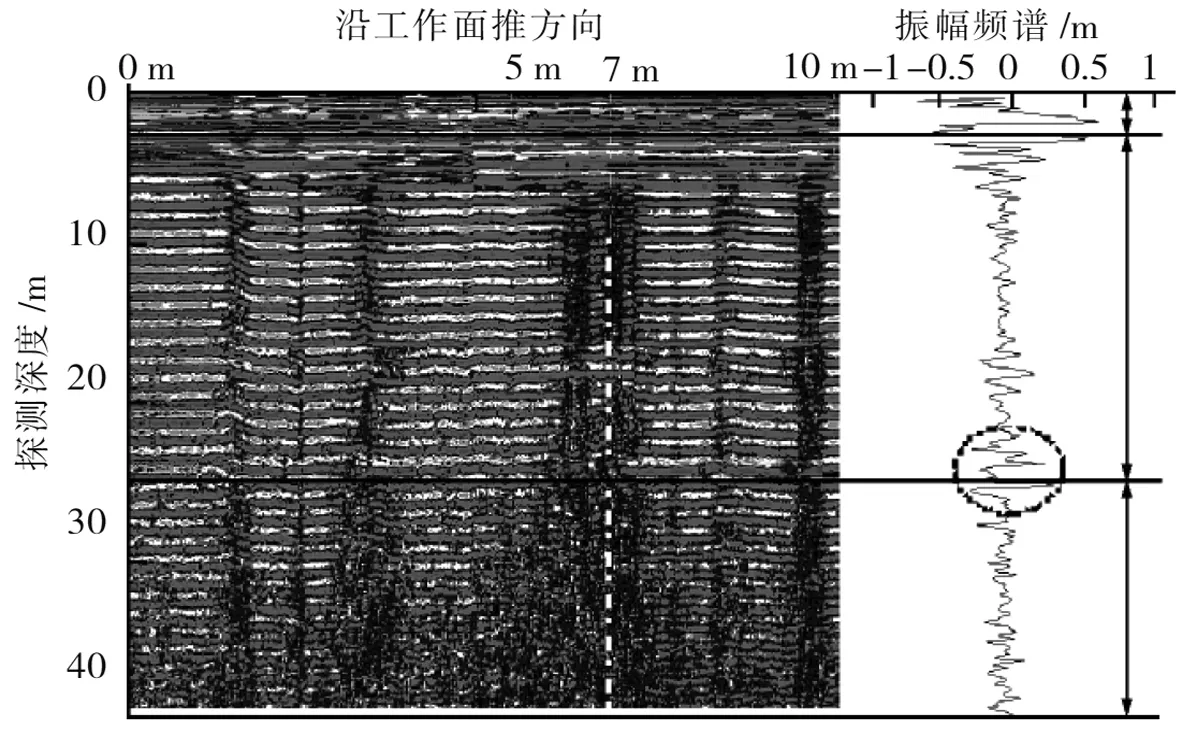

在工作面位置前30 m处,采用雷达实施现场探测(图7)。从工作面约2 190 m处水平移动发射、接收器至2 145 m左右,2个接收器间距1.5 m,距巷道顶部约2 m.

2.3探测扫描信号分析

PR探测在巷道进行,将其探测深度范围由巷道、+575顶板区和+600顶板区分3个区域组成;探测深度范围分别约为在0~3,3~25,25~40 m.顶板经过分段缷压后,顶板的破碎、岩石运动情况不明,沿走向方向上顶板分界面差异性不同,其扫描探测特征如图8所示。

图7 现场智能雷达(PR)探测Fig.7 Field PR detection

提取前0~10 m的探测结果如图9所示。7 m附近对应的频谱特征可知:在+575顶板区内振幅整体偏小(振幅大约±0.2 m振荡),正负振荡频率较高,说明在原有分段缷压的基础上,经过工作面的推进过程中的顶煤-支架耦合运动造成增加了岩体进一步破碎、运动、增加顶板分界面数量。色彩差异性反映出振幅强度的不同,7 m处测深度为25 m附近能量略微增大(波形以红、黑色为主)。

在顶板探测区域扫描中,对比分析了具有典型代表性位置(7,14.5,26,39,44 m)电磁波能量(振幅)特征。扫面图的颜色变化反映振幅-能量的关系(图10),振幅能量由小增大对应的色彩依次是黑、(深)红、(深)黄、(深)绿、(深)蓝、粉红(紫)、白。从指定点振幅变化可知,接收信号为逆波,靠近巷道测3 m范围内,振幅振荡幅度较大,能量较强。分段缷压后,由于冲击波压碎孔壁附近的岩体、应力波进一步破裂岩体、爆生气体膨胀使岩体中的裂隙贯穿形成碎块。波形振幅在±0.4~±0.8 m之间。电磁波在破碎岩体之间传播,受岩体挤压、破碎、运移影响,吸收大量电磁波,造成接收波能量弱。在+575水平与+600水平顶板连接处,波形振幅相对于其他位置较为稳定,基本在±0.35-±0.55 m之间振荡。

图8 顶板探测区域扫描特征Fig.8 Scanning characteristics of partial detection

图9 工作面顶板前10 m探测区域及对应频谱特征Fig.9 10 m Detective area before the caving face and the corresponding spectrum characteristics

图10 各点振幅频谱特征Fig.10 Amplitude Spectrum Characteristics of each point

由于分段缷压致裂顶板后,岩体破碎、运移情况不明,在14.5 m处探测深度为5~19 m左右,振幅振荡均匀(保持在±0.7 m左右),推测此处分界面少,削弱雷能量弱,出现连续贯通裂隙。26 m处在探测深度约为7~22 m范围内,振幅振荡均匀(保持在±0.5 m附近);相对14.5 m处的破碎程度较为完全并出现连续贯通裂隙。39 m处波形整体比7,14.5,26 m振荡幅度大;在6~21 m左右探测范围内,波形振幅振荡较大且均匀,波形振在±0.8 m左右。44 m处振幅整体基本在±0.4 m左右稳定,表明此处顶板破碎情况较均匀。根据5次波形能量对应的振幅、颜色见表2.

表2 各点振幅大小及主要颜色

2.4分析结果

通过上述分析并结合+575顶板区扫描结果,从图11可知,上一次分段缷压前0~10 m探测范围内的1.8,3.5,6~7,9.7 m左右波形能量小、变化迅速且出现红黑色区域,为岩体破碎蹋实现象。10~20 m探测范围内,波形能量较大,出现绿蓝色交替现象且蓝色中含有少量紫色;在约11~12,14~16 m范围内此颜色集中且连续,为局部空洞现象。20~30 m探测范围内,波形能量变化较为稳定,出现大片连续绿色区域,表明岩体内部裂隙贯通、完全破碎。30~40 m探测范围内,波形能量变化较为稳定;只在37~39 m出现明显变化(呈现绿、紫色)。在40~45 m探测范围内,波形能量变化较为复杂,探测区间颜色丰富;在45 m后端一部分紫色区域集中。

在+575水平顶板区内,在此次切顶孔之前存在明显4处红黑区域(2,4,6~7.5及9 m),推测此处为垮落区域。沿工作面推进方向的10~20 m与38~40 m处出现绿、紫色、粉红色区域,此处波形能量大、振幅大,分界面少,推测此处存在完整的小空间结构。在12~36 m区域内,颜色主要为绿色,其中包含少量的蓝、紫、红色,推测分段缷压效果增大岩体裂隙,充分释放岩体应力。

图11 +575水平45#煤层工作面端前GPR探测结果Fig.11 GPR detective results before +575 horizontal 45# mining caving face

3 结 论

1)采动作用下急倾斜特厚煤层水平分段综放面顶板岩体与煤体应力不断释放和转移,在其共同变形和相互动态影响下,顶板岩体变形态呈现“V”形状态。随工作面推进,易发生突然垮落并导致顶板整体失稳致诱动力灾害。

2)综合确定了分段卸压工艺与定量参数。超前工作面约30 m,在顶板倾斜长度20 m附近、约60 m范围将顶板分段。

3)现场实施与效果探测表明:分段卸压后,在工作面2 190~2 180 m范围内,顶板出现局部垮落现象;在10~45 m范围内,顶板较破碎。开采中随采随落,不会造成顶板悬空。这为保障现场开采提供了有效方法与手段。

References

[1]石平五,张幼振.急斜煤层放顶煤开采“跨层拱”结构分析[J].岩石力学与工程学报,2006,25(1):79-82.

SHI Ping-wu,ZHANG You-zhen.Structural analysis of arch of spanning strata of top[J].Chinese Journal of Rock Mechanics and Engineering,2006,25(1):79-82.

[2]来兴平,漆涛,蒋东晖,等.急斜煤层(群)水平分段顶煤超前预爆范围的确定[J].煤炭学报,2011,36(5):718-721.

LAI Xing-ping,QI Tao,JIANG Dong-hui,et al.Comprehensive determination of dimension of segment pre-blasting of sub-level top coal caving in steep seams[J].Journal of China Coal Society,2011,36(5): 718-721.

[3]尹光志,代高飞,皮文丽,等.俯伪斜分段密集支柱采煤法缓和急倾斜煤层矿压显现不均匀现象的研究[J].岩石力学与工程学报,2003,22(9):1 483-1 488.

YIN Guang-zhi,DAI Gao-fei,PI Wen-li,et al.Study on the uneven ground pressure in pitching oblique under-hand mining[J].Chinese Journal of Rock Mechanics and Engineering,2003,22(9):1 483-1 488.

[4]胡开江,郭秉超,漆涛,等.急倾斜煤层顶煤超前预爆破工艺分析[J].西安科技大学学报,2010,30(5):543-548.

HU Kai-jiang,GUO Bing-chao,QI Tao,et al.Analysis of pre-blasting technology in top coal of steep seam[J].Journal of Xi’an University of Science and Technology,2010,30(5):543-548.

[5]王明立,张玉卓,张华兴.急斜煤层开采覆岩非均衡破坏机理分析[J].采矿与安全工程学报,2010,27(4):558-561.

WANG Ming-li,ZHANG Yu-zhuo,ZHANG Hua-xing.A theoretical analysis on asymmetric failure of overburden in steep coal mining[J].Journal of Mining & Safety Engineering,2010,27(4):558-561.

[6]解盘石,伍永平,王红伟,等.大倾角煤层大采高综采围岩运移与支架相互作用规律[J].采矿与安全工程报,2015,32(1):14-19.

XIE Pan-shi,WU Yong-ping,WANG Hong-wei,et al.Interaction characteristics between strata movement and support system around large mining height fully-mechanized face in steeply inclined seam[J].Journal of Mining & Safety Engineering,2015,32(1):14-19.

[7]邵小平,石平五.急斜煤层大段高工作面矿压显现规律[J].采矿与安全工程学报,2009,26(1):36-40.

SHAO Xiao-ping,SHI Ping-wu.Strata behavior in large section face of steep seams[J].Journal of Mining & Safety Engineering,2009,26(1):36-40.

[8]王宁波,张农,崔峰,等.急斜特厚煤层综放工作面采场运移与巷道围岩破裂特征[J].煤炭学报,2013,38(8):1 312-1 318.

WANG Ning-bo,ZHANG Nong,CUI Feng,et al.Characteristics of stope migration and roadway surrounding rock fracture for fully-mechanized top-coal caving face in steeply dipping and extra thick coal seam[J].Journal of China Coal Society,2013,38(8):1 312-1 318.

[9]来兴平,马敬,张卫礼,等.急倾斜煤层煤岩变形局部化特征现场监测[J].西安科技大学学报,2012,32(4):409-414.

LAI Xing-ping,MA Jing,ZHANG Wei-li,et al.Characteristics of coal and rock deformation localization in steeply inclined coal seam[J].Journal of Xi’an University of Science and Technology,2012,32(4):409-414.

[10]来兴平,孙欢,单鹏飞,等.急斜特厚煤层水平分段综放开采覆层类椭球体结构分析[J].采矿与安全工程报,2014,31(5):716-720.

LAI Xing-ping,SUN Huan,SHAN Peng-fei,et al.Overlying strata ellipsoid-style structure of horizontal section top-coal caving in steeply inclined and extra thick coal seam[J].Journal of Mining & Safety Engineering,2014,31(5):716-720.

Comprehensive analysis of roof migration characteristics of top-caving roof in extremely steep and thick coal seams

LAI Xing-ping1,2,LEI Zhao-yuan1,2,LI Zhu3

(1.CollegeofEnergyScienceandEngineering,Xi’anUniversityofScienceandTechnology,Xi’an710054,China;2.KeyLaboratoryofWesternMineExplorationandHazardPrevention,MinistryofEducation,Xi’an710054,China;3.ShenhuaXinjiangEnergyCo.,Ltd.,Urumqi,830027,China)

This paper focuses on the stability control of roof at 45°of extremely steep and thick coal seams excavated by fully mechanized top-caving.We adopted a hybrid methodology including in-situ investigation,numerical simulation,and site monitoring.Mechanisms of both stress evolution and roof migration have been totally analyzed under excavated disturbance.Finally,control measurement of segmentation unloading was implemented for roof stabilization.Research results indicate that coal-rock masses of the roof are deformed in common,and Scope of stress concentration zone is 30 m approximately.Particularly,the stress and deformation are both obvious in 30 m inclination direction.Moreover,the deformation of roof presents “V” shape structure and residual stress does not release sufficiently in 20 m inclination direction easily inducing dynamic hazards.With in-situ penetrating radar presenting the relation between electromagnetic wave and broken trait of rock masses,the roof are broken sufficiently without a large-scale roof hanging after segmentation unloading,which would provide scientific basis for safe mining.

steep and thick coal seam;subsection fully mechanized top-coal caving;segmentation unloading;in-situ monitoring;effectiveness evaluation

10.13800/j.cnki.xakjdxxb.2016.0501

1672-9315(2016)05-0609-07

2016-07-10责任编辑:刘洁

国家重点基础研究发展计划(973)前期专项(2014CB260404);国家自然科学基金(U1361206);国家自然科学基金(51504184);新疆自治区科技支撑计划(NO.201432102)。

来兴平(1971-),男,宁夏平罗县人,教授,博士生导师,E-mail:laixp@xust.edu.cn

TD 324

A