多质量特性综合权衡设计方法研究

2016-10-19王春瑶王晓峰

王春瑶,王晓峰

(北京航空航天大学 可靠性工程研究所,北京 100191)

多质量特性综合权衡设计方法研究

王春瑶,王晓峰

(北京航空航天大学 可靠性工程研究所,北京 100191)

随着可靠性等通用质量特性在现代设备中发挥的作用越来越大,传统设备中的序贯式设计方法已不能很好地满足多质量特性设计要求,导致设计费用与设计时间大大增加。为使设备的多质量特性设计得到优化,以船用柴油机为对象提出了多质量特性综合权衡设计方法,阐述其必要性,并根据并行工程理论给出其设计流程;为了与传统序贯式设计方法进行对比,提出了综合效能模型的概念,为设备多质量特性综合技术的进一步发展提供思路。

多质量特性;综合效能;船用柴油机

0 引言

多质量特性指的是设备的全面质量特性,包括专用质量特性和通用质量特性。专用质量特性反映的是不同设备自身的特点和个性特征,如柴油机的燃油消耗速率、额定功率、缸数等。通用质量特性则表征不同装备的共性特征,如可靠性、维修性、测试性、保障性、安全性等。随着现代设备朝着综合化、系统化、多样化的方向发展,其复杂程度日益提高,只考虑专用质量特性的传统设计理念已无法满足快速发展的现代设备对质量的要求。要减少设备的故障发生率,提高其使用寿命,降低维修成本,就必须在其研制、设计及制造、使用等各个阶段将包含可靠性在内的通用质量特性考虑进去。本文以现代船用柴油机为对象说明开展多质量特性综合权衡与设计分析工作的必要性,并给出了一种提高其综合效能的模型。

1 问题提出

船用柴油机作为船舶动力系统的核心设备,在船舶安全行驶中起着决定性作用,不仅保证了船舶的运输安全,更是其高效快捷经济运行的基本保证。据统计,我国2 000 t以上的船舶中,以柴油机为动力的超过90%,预计船用柴油机的需求量将持续增长[1]。船用柴油机一旦发生故障,将会严重影响船舶的正常使用,使海上运营能力大打折扣。然而,柴油机的研制一直是我国设备研制过程中的薄弱环节,随着现代海上力量的快速增强,现代船用柴油机的复杂程度更是有增无减,这直接导致故障机理复杂、故障模式多样等诸多难题。可以说,研发船用柴油机所涉及的问题已不仅仅是专用特性的问题,同时也涉及到通用质量特性。倘若柴油机某一子系统的通用质量特性水平不高,不仅会大大增加全寿命周期费用,而且还会影响到专用质量特性的发挥,为此开展船用柴油机多质量特性综合设计工作是十分必要的。

在传统的柴油机研发过程中,设计任务主要是由性能设计工程师独立完成,往往只注重功能设计与性能指标的要求,而常常忽视了通用质量特性,更缺少综合权衡设计及全寿命周期费用的理念。另外,通用质量特性工程师也无法参与到柴油机的性能设计中,两者缺乏必要的协作,时常导致出现设计更改、时间和经费浪费的现象,即所谓的“信息孤岛”。这大大增加了柴油机的研发周期和全寿命周期费用,浪费许多人力物力。

例如,在MTU595系列柴油机研制过程中只考虑了性能和功能设计,而未开展相应的测试性、可靠性和维修性等通用质量特性工作,不仅使其研发周期长达九年,维修保障困难,同时全寿命周期费用也居高不下。反之,同类型的MTU8000系列机型采用“预测设计”技术,在研发过程中开展了大量通用质量特性的设计工作。同时还采用了“动力单元”的设计技术,比如将气缸套、气缸盖、冷却水套、活塞及连杆等重要动力零部件组成一个模块化整体,即“动力单元”,不仅提高了柴油机的刚性,还给维修带来了方便;并将无冷却水道、进气箱与机油道同时铸在机体中,这种结构形式具有较大的刚性,而且两侧还设有检查门,给维修保养带来方便等,从而使研制周期缩短为三年半,大大降低了全寿命周期费用[1-3]。

再比如美国通过对装备寿命周期费用统计表明,传统序贯模式下制造的设备,由于在产品研发过程中,只注重性能和功能的设计,而没有考虑通用质量特性,从而导致其保障费用占据了较高比例。对船舶而言,前期采购费用约占25%~40%,后期使用保障费用占60%~75%[4],表明在设备研发过程中必须将专用质量特性与可靠性、维修性和测试性等通用质量特性协同设计。

2 国内外研究现状

国内对于柴油机诸多质量特性研究中,除了性能指标外,主要针对柴油机可靠性、维修性、测试性等单一质量特性的研究较多,对多质量特性综合设计方法的研究较少。与此同时,国外对于多质量特性综合分析技术的研究一直大幅领先国内,提出了很多理论和方法,如多学科优化、并行工程理论、一体化设计方法等,并在一些产品的设计过程中得到了应用。

2.1 船用柴油机可靠性分析技术研究现状

可靠性技术最早是由美国科学家于20世纪40年代提出,50年代逐渐兴起和形成的,至今已走过半个多世纪。研究范围覆盖了有限元计算、强度研究、零部件可靠性分析、整机可靠性预计、柴油机全寿命周期的可靠性等方面。如美国约翰迪尔公司于1964年底成立了可靠性研究部门,提出了发动机可靠性指标的目标值[5]。

船用柴油机作为复杂的大型系统,故障模式多种多样,影响其可靠性的因素繁多,若要提高其可靠性,就必须对其故障机理、故障模式、故障严酷度进行深入研究。导致柴油机故障的因素有许多,大致可分为机械故障与电气故障,如热应力、热疲劳、冲击磨损、状态监测传感器及相关电路故障等。在工作过程中,需要分别对各模块进行故障机理研究,得到各自模块故障发生规律、故障模式及影响危害分析,从而建立模块与故障模式、故障发生概率、影响危害分析的映射关系模型。

船用柴油机常用的严酷度类别依据最终可能出现的人员伤亡、产品损坏和环境损坏等方面的影响程度分为四类:安全性后果、使用性后果、非使用性后果、隐患性后果。根据对船用柴油机功能模块的划分,在分析各功能模块故障模式及其发生概率的基础上,针对所有故障模式进行严酷度分类,随后选取故障严酷度高、发生概率大的故障模式,研究消除或减少此类故障的设计方法。

国内柴油机可靠性的研究开始于20世纪80年代,因起步较晚,故研究工作开展得还不够深入,与国外先进水平还具有较大的差距,虽然近年来我国科技工作者对柴油机可靠性的研究倾注了很多心血,有了提高柴油机可靠性的措施,但总体来说收效甚微,其水平还难以满足实际需求[6-8]。

2.2 船用柴油机维修性设计分析研究现状

国外对于柴油机的维修性研究起步较早,目前已经明确了维修性在柴油机系统诸多特性中的定位,并基于此形成了一套较为完整的柴油机研制工程中的维修性工作体系。例如美国船用柴油机的研制过程中,海面作战部与船用柴油机承制商应用装备全系统、全寿命周期管理原则,坚持综合保障和专业化修理,在设计中尽量最大化舰员级维修的作用,广泛应用计算机技术,保障了柴油机维修性参数,并形成了从美国本土、海外军事基地到舰艇部队的全方位、高效能的维修网络[9]。德国MAN公司与丹麦B&M公司合并后成立的MAN B&M公司开发出了一套专门用于柴油机曲轴和缸套的工具,可以在现场加工修理曲柄销和气缸套,缩短了维修时间,提高了维修效率,节约了维修成本[10]。

现代船用柴油机维修性设计分析技术研究应以维修性要求为基础,以缩短基层级维修时间和提升船用柴油机可用度为目标,对维修级别和维修策略进行分析,同时根据故障模式影响及其发生概率分析、严酷度分析,选取柴油机系统中故障发生频繁,故障危害大的功能模块,研究需要进行基层级维修的功能模块的维修要求,为建立船用柴油机的故障诊断方案提供依据。

我国维修性工程直到上世纪80年代以后才开始起步,由于飞机及其他设备系统的复杂性迅速增加,维修工作量日益增加,人们愈发意识到提高维修性的重要性。于是对柴油机的可维修性和维修性建模应用等方面都有研究成果。

第二代柴油机以MTU956柴油机为例,其维修计划为预防性维修计划,分为W1至W6的维修等级,其中W1维修等级——日常的运行监控;W2、W3和W4维修等级——周期性的维修工作,不需对发动机解体,可在运行间歇进行;W5维修等级——中修,部件修整,需对发动机部分解体;W6维修等级——大修,需对发动机全部拆开。

第三代柴油机维修要求规划也是按照W1~W6级别,但维修间隔会极大提高。

2.3 船用柴油机测试性设计分析研究现状

船舶柴油机由于自身结构特点与故障影响关联耦合等原因并不能如电子装备那样广泛采用机内测试(BIT),绝大部分测试需要通过外部测试设备或人工观测的方式来完成,且绝大部分零部件无法脱离机器本身进行独立的功能测试,因此,船用柴油机在测试性设计时应立足于原位,不解体检测。

国内开展测试性的研究与推广应用工作比国外晚得多,在我国原有船舶设备研制工程中,并未提及测试性要求的内容,没有开展测试性工作。虽然对船用柴油机配备了先进的状态监控系统,但却得不到相应的回报。如某船主机运行不到300 h,即发生轴瓦严重磨损、曲轴裂纹等故障[11]。但监控系统却显示正常,说明这些柴油机设计时测试性考虑不足,不能及时准确反映故障隐患。因此只有全系统全寿命周期地考虑船舶柴油机的测试性问题,才能使其在全寿命周期内发挥出最优的性能。

总之,国内对于船用柴油机质量特性设计分析技术往往局限于单一质量特性,而对多质量特性综合设计分析技术关注不足,实际应用较少。

3 综合效能模型建立

船用柴油机是较为复杂的大型系统,影响其实际工作的因素繁多,相关技术指标多种多样,若要建立船用柴油机综合效能模型,应当对综合效能模型的定义及影响因素进行深入研究。

3.1 船用柴油机综合效能研究

在人们没有对综合效能形成足够的重视之前,总是更看重柴油机性能与功能的表现,甚至在设计中牺牲其他特性如可靠性、维修性,这在实际应用中会产生很多问题。例如某船用柴油机在一段过程中能够顺利完成任务,但发生故障后的维修要长达数月甚至几年的周期,这不仅耽误时间,降低工作效率,毫无疑问还增加了费用,因此提高船用柴油机的综合效能就变得至关重要。如图1所示,在对船用柴油机进行研制时,除了传统的性能、功能之外,还应当考虑可靠性、测试性、维修性、保障性及经济性等指标,这些都是影响综合效能的主要质量特性。

图1 影响综合效能的主要质量特性

什么是综合效能?为了表征综合效能比传统单一特性设计方法有所提升,需对两者进行量化比较。因此将单项特性的效能定义为其设计费用与设计时间的乘积。例如可靠性设计,用可靠性的设计费用与设计所需时间的乘积来表征其效能,显而易见,其数值越小,说明效能越好。用公式表示如下:

式中,m为设计费用;t为设计时间;A为效能。

综合效能则定义为所有影响综合效能的质量特性效能的总和。公式表示即为:

式中,H为每个特性对应的指标要求;V为综合效能;b为影响综合效能的主要质量特性。

满足综合效能还有两个约束条件:1)所有影响综合效能的特性都必须考虑在内;2)所有特性都必须满足指标要求。

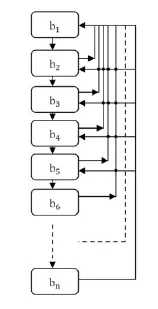

传统的柴油机设计方法采用的是序贯式设计方法,按照顺序先设计好一个特性,再去考虑下一个特性,如图2所示。

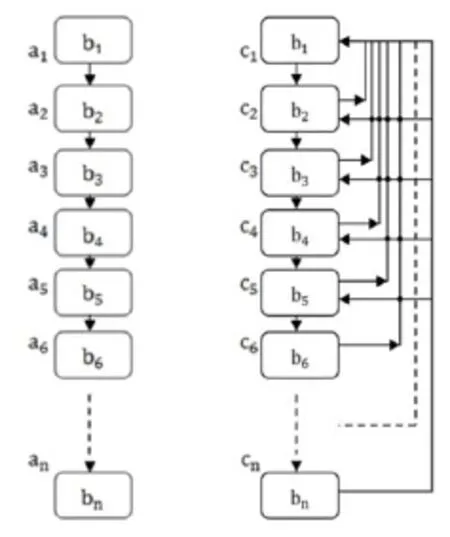

这样在设计b2时便会与已设计好的b1产生冲突,同理,后面特性的设计也会受到前面已设计好特性的制约。这导致若要使每个特性都满足指标要求,则需花费大量的费用与时间。因此给出了一个综合权衡模式设计方法,如图3所示。

图2 传统序贯模式设计流程

图3 综合权衡模式设计流程

该设计流程采用并行工程理论的思想[12],将多个质量特性同时进行设计,例如,每个特性b设计都分为多个阶段,在b1特性设计一个阶段后(而不是全部完成)进入到b2特性的设计,b2特性设计一个阶段后,进入b3特性的设计,或返回b1特性继续设计,以此类推,每个特性在设计时都可以返回到任意一个特性模块继续设计。综合权衡模式以整个系统的综合效能最优为出发点,综合统筹考虑多质量特性,既能缩短研制的周期,减少一些不必要的重复工作,还可以降低研制的费用。

3.2 船用柴油机综合效能模型

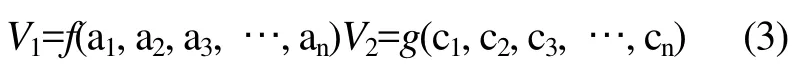

为了进一步反应综合效能比传统方式效能有所提升,建立了综合效能模型,如图4所示。

图4 综合效能模型

式中,a1、a2、a3等为传统模式下对应的单项质量特性的效能;c1、c2、c3等为综合权衡下的单项质量特性的效能,数值越大,效能越差;V1为传统模式下的总效能;V2为综合效能。

传统序贯式设计方法的总效能等于每个单项质量特性效能的和,即:

而在综合权衡模式下,每个单项特性在满足指标的情况下并不能都达到最优,其考虑的是整体综合效能最优,即:

很明显,新型船用柴油机多质量特性综合建模方法满足工程实际需求,其总体效果要优于传统序贯设计方法。传统设计方法得到的效能为V1,综合设计方法得到的效能为V2,因此(V1-V2)/V1的百分比即为应用多质量特性综合设计方法得到的综合效能提升率。

由该模型可知,只要船用柴油机从设计研制初期就从综合效能的角度出发,在整个设计研制阶段更好地考虑多质量特性,既能提高船用柴油机的整体效能,缩短研制时间,又能降低全寿命周期费用。

4 结论

在对船用柴油机进行综合效能分析,得到综合效能模型之后,还可以制定出一个多质量特性综合权衡设计方法的通用规范,为其他设备进行多质量特性综合分析提供参考。

目前包括船用柴油机在内的大多数设备的通用质量特性研究还处在起步发展阶段,多质量特性综合权衡与设计分析方法能够有效解决传统单一特性独立设计时所达不到的优化效果,从设计、研制、制造以及使用中全面提升设备的多质量特性,降低全寿命周期成本,大大提高研究效率,增加设备的综合效能,对设备的发展起到非常重要的作用。

[1]陈廷明,余世林.船用中高速柴油机的发展[J].中国水运,2003(12):45-46.

[2]张坚.船用柴油机研发与CAE技术的应用[J].上海造船,2009(1):33-36.

[3]敖晨阳,徐飞,霍柏琦.国外舰船柴油机发展现状及趋势[J].舰船科学技术,2013(12):1-4.

[4]Xiao M Q,Cheng J J.The necessity of appointing a general test engineer in the course of developing new weapons[J].Journal of Air Force Engineering University (Natural Science Edition),2003,4(5):13-15.

[5]田立新,刘家满.柴油机可靠性试验研究概述[J].汽车工业研究,2013(2):50-53.

[6]杨振宇.基于模糊集理论的柴油机可靠性分析及系统设计[D].江西理工大学,2009.

[7]金跃波.船舶柴油机可靠性分析[D].上海海事大学,2004.

[8]刘涛.船艇柴油机可靠性分析及管理研究[D].国防科学技术大学,2009.

[9]王国松,张欣.美国海军舰船装备维修保障体制特点分析[J].装备制造技术,2013(5):171-173.

[10]邱超,杨慧青.国内外船用柴油机概述[J].石油商技,2006(4):7-10.

[11]周平,刘东风.基于多信号模型的舰船柴油机测试性研究[J].测试技术学报,2011(2):95-99.

[12]Winner R.I,Pennell J P.The role of concurrent engineering in weapon system acquisition[Z].IDA report AD-A203615,1998.

Study on Comprehensive Trade-off Design Method of Multiple Quality Characteristics

Wang Chun-yao,Wang Xiao-feng

(Institute of Reliability Engineering,Beihang University,Beijing 100191,China)

With general quality characteristics such as reliability playing a more and more important role in modern weapons,the traditional sequential design has not well fulfilled the multiple quality characteristics design requirement,which makes design fee and time largely increase.In order to optimize multiple quality characteristics design of equipment,the paper treats marine diesel engine as an object,comes up with trade-off design of multiple quality characteristics,states its necessity and gives design process according to concurrent engineering.To compare with traditional sequential design,the paper also puts forward the concept of comprehensive effectiveness model,which provides thread for the further development of multiple quality characteristics technique of equipment.

multiple quality characteristics; comprehensive effectiveness; marine diesel engine

F273.2

A DOI:10.14141/j.31-1981.2016.05.012

王春瑶(1992—),男,硕士研究生,研究方向:测试性与故障诊断。