高档工作面优化推采及采煤机整体自牵技术

2016-10-19王文征轩苗伟

王文征,轩苗伟

(青海江仓能源发展有限责任公司,青海 江仓 810005)

高档工作面优化推采及采煤机整体自牵技术

王文征,轩苗伟

(青海江仓能源发展有限责任公司,青海 江仓 810005)

结合工作面巷道布置的特点,对高档普采工作面进行优化改造推采,并利用采煤机牵引时作用力与反作用力的原理,实现采煤机整体自牵移动,达到采煤机搬迁不用解体,以实现降低劳动强度,提高效率的目的。

优化;改造;整体自牵

1 工作面概况

3400 1#工作面煤(岩)层倾角10°~16°,平均13°左右。设计推采长度208m,平均面长88m,煤3为合层区,煤3属于结构简单、厚度稳定的厚煤层,煤层厚度为4.8~5.1m,平均4.9m左右。该煤层上距煤2为0.2~1.6m,平均0.4m左右,煤2厚度为1.4~1.6m,平均1.5m左右;相邻工作面和上覆2400工作面回采时间较长,压力较大,人工假顶胶结程度差。工作面轨道巷和机巷均沿人工假顶留底煤掘进,局部地段沿煤层顶板留底煤掘进,净宽×净高=2.6m×2.0m,净断面为5.2m2。

1.1 采煤方法

根据上组煤四采区巷道布置和3400 1#工作面回采巷道布置,工作面采用倾斜长壁后退式采煤法,煤层厚度4.8m~5.1m,平均4.9m。工作面沿人工假顶(或顶板)留底煤推采,采高2.2±0.1m,循环进度1.0m。

1.2 采煤工艺

3400 1#工作面采用高档普采采煤工艺,MG150-TW型单滚筒无链牵引采煤机落装煤,SGW-150C型可弯曲刮板输送机运煤,使用DZ系列单体液压支柱和HDJΑ(B)-1000型金属铰接顶梁配套形成齐梁齐柱正悬臂铰接顶梁棚支护顶板,顶梁之间用木棒、荆笆、板梁等物料配合菱形塑料网背顶,菱形塑料网顺工作面方向铺设,为下分层开采铺设人工假顶。

1.3 工作面顶板管理

根据矿压资料和本工作面地质资料和采煤方法,结合已推采3层煤工作面经验,本工作面初采期间和正常推采期间均采用“四~三”排控顶,最大控顶距4.5m,最小控顶距3.5m,放顶步距为1.0m。工作面的基本柱距为0.60m,排距1.0m。

2 方案比较

2.1 方案一:调面停采

工作面与预计停采线的夹角为60°。为保证工作面按预计停采线停采,工作面需调面6次,每三节溜槽一个点调面1次,调机尾12.5°;每四节溜槽一个点调面5次,每次调机尾9.5°,每次调面后推采3个通刀。109m延长至138m,再缩撤至47m;机头处需缩撤5.3m。工作面推采完毕需44天。

2.2 方案二:改造切眼

工作面推采至机巷停采线位置时停止推采,对工作面进行改造,将工作面改为机巷,轨道巷(三)改为新切眼,设计预计停采线与新切眼平行,工作面机头需延长13m,机尾需缩撤30m。工作面推采完毕需26天。

2.3 确定方案

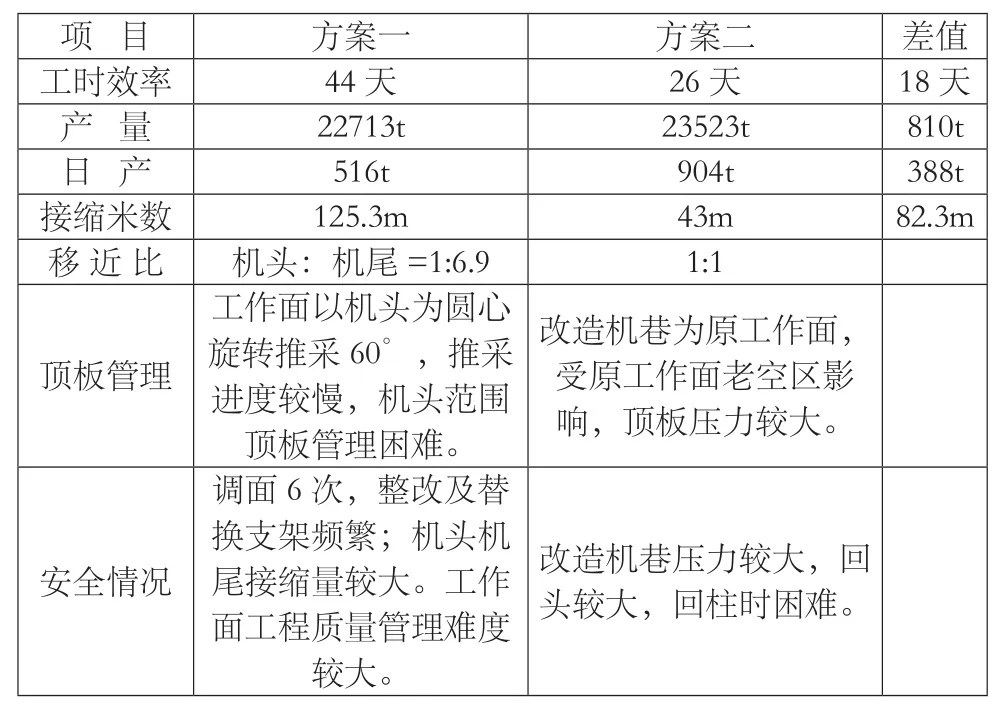

通过表一主要指标比较,并结合现场实际情况,选择方案二对工作面进行改造。

3 采煤机整体自牵

3.1 自牵原理

工作面改造切眼时,结合巷道布置的特点,利用采煤机牵引时作用力与反作用力的原理,实现采煤机整体自牵移动,达到采煤机搬迁不用解体,以降低劳动强度,提高效率的目的。

表1 方案一与方案二主要指标对比表

3.2 施工方法

3.2.1 牵引段支护方式

(1)工作面停采时工作面缩小控顶距,支设临时柱、戗柱、密集柱,放顶线排增支对柱、丛柱加强支护。

(2)停采改造最后一刀移溜时,采煤机自牵范围每节溜槽下铺设2~3根长度不小于2.5m的11#工字钢,以减少机身范围内溜槽移动时的摩擦力。

(3)在采煤机自牵范围挑支4~6根长度不小于3.2m的长钢梁(一梁三柱)作为抬棚,以便于更改碍事支柱。

3.2.2 施工方法

(1)撤除刮板输送机机尾及采煤机滚筒。

(2)将机身范围内的四节溜槽(保留挡板及齿轨)与刮板输送机掐开。

(3)使用液压单体支柱将采煤机摇臂侧戗住,然后向戗柱侧牵引采煤机,采煤机下溜槽将整体向反方向移动,待溜槽移动足够的距离后,停止采煤机,防止采煤机掉道,然后将采煤机戗柱卸下,使用单体支柱及时调整溜槽运动的方向,并戗住溜槽,然后向新切眼方向牵引采煤机,待溜槽移动足够的距离后,停止采煤机。按上述方法反复进行,直至采煤机下的溜槽与新切眼溜槽正常搭接。

(4)将采煤机牵引至新切眼欲安装机头位置以上,完成采煤机整体自牵。

4 结论

通过对工作面的优化推采和采煤机整体自牵技术的应用,保证了工作面的安全、快速推进,大幅度的提高了劳动效率,降低了吨煤成本,提高了经济效益。

10.16640/j.cnki.37-1222/t.2016.19.029

王文征(1974-),男,山东肥城人,从事专业技术工作。