3003铝合金冷轧板带孔洞缺陷成因分析

2016-10-18沈海鸥

沈海鸥

摘要:孔洞缺陷是3003铝合金冷轧板带中危害最大的缺陷之一,采用扫描电镜和能谱分析手段对铝合金冷轧板带的孔洞缺陷进行分析,扁锭夹杂、异物压入和轧辊异常是冷轧板带孔洞缺陷产生的主要原因,针对孔洞缺陷产生的原因提出预防改进措施。

关键词:铝合金;冷轧;孔洞

3003铝合金是以锰为主要合金元素的不可热处理强化防锈铝合金,加工成形性能、焊接性能、防腐蚀性能优良,因此被广泛应用于需要良好的成形性能、可焊性、高的抗腐蚀性,而又要求具有比1XXX变形铝合金高强度的工件,如厨具、食品及化工产品贮存处理装置,热交换器、压力罐、挂车顶棚、建筑围护件等领域。但3003铝合金冷轧板带由于生产流程长,精度高,很容易产生擦划伤、凹坑、起皮和孔洞等表面质量问题,而孔洞缺陷是3003铝合金冷轧板带中危害最大的缺陷之一。由于孔洞必须切除,从而使带卷的成材率降低,如果孔洞位于带卷中间而不易发现,将给下游工序或客户的生产带来严重影响。冷轧板带孔洞缺陷主要由扁锭夹杂、异物压入和轧辊异常引起。作者将对其产生原因进行分析,并提出改进措施。

1、试验方法

观察缺陷的宏观形貌并记录其特征,在缺陷明显处取样,并取对比样,用扫描电镜和X射线能谱仪对缺陷试样和对比样进行微观形貌和化学成分分析。

2、冷轧板带孔洞缺陷的成因分析

2.1 扁锭夹杂导致的孔洞缺陷分析

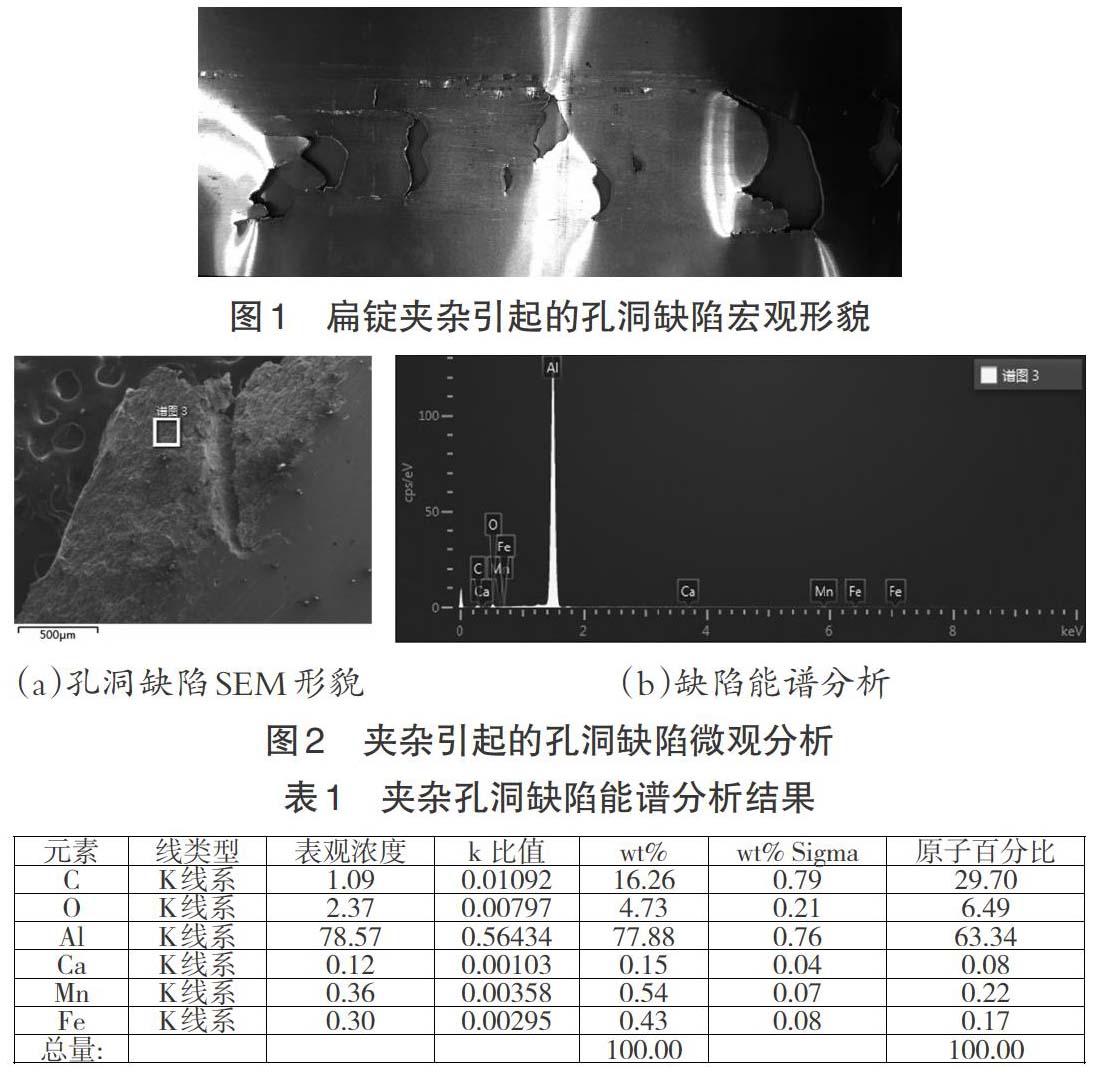

产品质量异议统计表明,扁锭夹杂是造成3003铝合金冷轧板带孔洞缺陷的主要原因。图1为某批次0.75mm厚3003冷轧带卷孔洞缺陷的宏观形貌。其特征为:孔洞沿轧制方向分布,呈不规则撕裂状,或呈月牙形,孔洞往往成串出现,大小不一,大孔洞附近还伴随着一些小孔洞。孔洞边缘没有明显的机械擦划伤,孔洞在板带的正、反面的大小、形貌相同,孔洞附近有起皮现象。图2为夹杂引起的孔洞缺陷的SEM形貌及能谱分析,表1为对应点的EDS化学成分分析结果。分析表明夹杂物主要是C、O化合物。而在未开裂区域取正常试样的EDS分析结果,C、O元素含量远远小于孔洞缺陷处。经调查,该批次3003冷轧带材所用锭坯是100%使用熔铸车间及热轧、冷轧车间的返回料生产。由于炉料的反复使用,熔体与大气、炉气以及炉衬材料反应,从而产生大量的C、O化合物夹杂。

夹杂物存在于扁锭中破坏了金属的连续性,其塑性差,成为扁锭及加工制品中的裂纹源[1]。随着轧制过程板带的减薄,在夹杂物与金属基体的界面处产生开裂,最后产生穿孔缺陷。

2.2 异物压入导致的孔洞缺陷分析

异物压入导致的铝合金冷轧板带孔洞缺陷呈单个或成串出现,孔洞形态不规则,大小不同。其产生的主要原因有:辊面粘附的异物脱落轧入铝板带表面;铝带卷在进入轧机前夹入异物进轧机后被轧入板带表面;外来金属等异物黏结在扁锭表面或扁锭测温热电偶滞留在扁锭内部,热轧时异物被一起轧制,冷轧减薄轧制后异物脱落形成孔洞;在热轧阶段,铝板侧边撞击轧机导尺,产生的撞击飞溅物(主要是合金碎块)掉落被压入铝板表面,合金碎块等异物比基体金属温度低,被压入基体中的合金碎块比基体硬,塑性变形困难[2],当轧制减薄到一定厚度时,合金碎块等异物裸露出基体表面而脱落形成孔洞,或裸露的金属碎块及其与基体金属连接处发生断裂,破坏了金属的连续性从而形成孔洞缺陷。

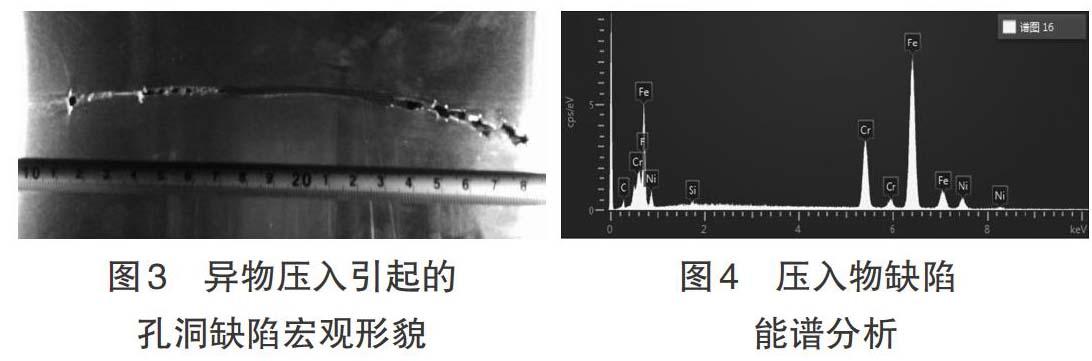

图3是某批次0.7mm厚3003铝合金冷轧带异物压入引起的孔洞缺陷宏观形貌。观察其缺陷形貌,可看到该异物引起的孔洞沿轧制方向拉长,孔洞缺陷长达200mm,非常严重,孔洞形状不规则,尚未脱落的压入物长达70mm,与其周围金属基体有明显的色差,并有明显金属光泽。将压入物从孔洞中取出进行能谱分析,其主要成分为Fe、Cr和Ni,是与3003铝合金完全不相同的钢铁材质,见图4。经与扁锭测温热电偶的EDS分析结果对比,该压入物化学成分与热电偶化学成分相同。该孔洞缺陷的产生是因为折断的测温热电偶滞留在扁锭里,铝带板与热电偶塑性不相同,经过热轧、冷轧后,热电偶与基体金属分离、脱落后形成孔洞缺陷。

能谱分析]

2.3 轧辊异常导致的孔洞缺陷分析

轧辊异常导致的孔洞缺陷与铝板带材质无关,属于机械损伤类缺陷。轧辊异常主要指轧辊辊面缺肉或轧辊辊面粘附金属物。轧辊异常引起的孔洞缺陷其特征是孔洞在铝板带上周期性出现,孔洞距离板带边部均匀一致。该类孔洞缺陷往往在热精轧时板带表面就存在孔洞或粘伤缺陷。

轧辊异常导致的孔洞缺陷产生原因:当轧制润滑不良,或轧辊表面缺肉,使其表面粗糙度变大,此时如果铝板带越软,则板带与轧辊之间的摩擦系数增大,因板带与辊面摩擦的增大会产生越来越多的铝粉粘附在辊面并堆积,压入铝板带后形成周期性的孔洞缺陷。相比于其他原因导致的孔洞缺陷,该类孔洞缺陷在生产过程中很少发生。

3、冷轧板带孔洞缺陷的预防措施

扁锭夹杂是导致3003铝合金冷轧板带孔洞缺陷的主要原因,防止夹杂引起的孔洞缺陷,重点是提高铝合金熔体洁净度,防止非金属夹杂的产生,主要措施有:(1)熔铸所用原、辅材料的油污、泥土、灰尘和水分等必须清除干净;(2)合理配料,新、旧料比例要适当;(3)加强熔体净化处理,应采用炉内精炼、在线除气与在线过滤除渣相结合的熔体净化工艺,有效除气、除渣;(4)适当提高精炼温度和铸造温度,利于渣、铝分离和渣子上浮,以便将铝渣清除干净[3]。

针对异物压入孔洞缺陷的成因,其预防措施是:(1)扁锭应铣面,扁锭表面干净无异物;(2)扁锭均匀化退火热处理完成后,应将扁锭测温热电偶从扁锭测试孔洞中取出,测温孔洞位置靠近扁锭头、尾部,以便于在扁锭锯切头尾时切除,可防止热电偶滞留在扁锭内部引起板带孔洞缺陷;(3)提高轧制稳定性,避免铝板带在轧制过程中跑偏,加强轧机导尺维护。

轧辊异常引起的孔洞缺陷,可通过及时清理轧辊表面堆积的异物,定期检查辊道表面,及时处理轧辊表面缺陷等措施来有效预防。

4、结论

(1)扁锭夹杂、异物压入和轧辊异常是冷轧板带孔洞缺陷产生的主要原因。

(2)夹杂引起的孔洞缺陷呈不规则撕裂状断口,或呈月牙形,孔洞往往成串出现,大小不一,大孔洞附近还伴随着一些小孔洞。孔洞边缘没有明显的机械擦划伤,有时孔洞缺陷附近存在起皮现象。防止夹杂引起的孔洞缺陷,重点是提高铝合金熔体洁净度,防止非金属夹杂的产生。

(3)异物压入导致的铝合金冷轧板带孔洞缺陷呈单个或成串出现,孔洞形态不规则,大小不同。它的产生是因为扁锭本身原有的金属异物或在轧制过程中因各种原因掉落在板带表面的金属碎块轧入金属表面,在后续板带轧制减薄到一定厚度时,异物裸露出基体表面而脱落形成孔洞,或裸露的金属碎块及其与基体金属连接处发生断裂,破坏了金属的连续性从而形成孔洞缺陷

(4)轧辊异常引起的孔洞缺陷其特征是孔洞在铝板带上周期性出现,孔洞距离板带边部均匀一致。此类孔洞缺陷产生的几率小。

参考文献:

[1] 肖亚庆,谢水生,刘静安,等,铝加工技术实用手册[M].北京:冶金工业出版社.2005.

[2] 时羽,梁晓宁,等.LF板材表面轧制碎裂孔洞分析[J].黑龙江冶金,2007(2):8-9.

[3] 刘静安,单长智,侯绎,谢水生,铝合金材料主要缺陷与质量控制技术[M],北京:冶金工业出版社.2014.