SC12E发电机组用两级涡轮增压柴油机方案研究

2016-10-18周磊磊凌建群凌君旸

周磊磊,凌建群,凌君旸

(上海柴油机股份有限公司,上海200438)

SC12E发电机组用两级涡轮增压柴油机方案研究

周磊磊,凌建群,凌君旸

(上海柴油机股份有限公司,上海200438)

针对发电机组用柴油机,使用AVL BOOST性能模拟软件建立两级涡轮增压发动机模型,计算将最大功率从367 kW提高至440 kW时发动机的性能及增压器工作状况。主要介绍了高、低压级增压器的匹配,并分析高、低压级增压器的相关压力、温度、转速等参数随发动机负荷的变化,同时优化压缩比、级间中冷器,为实际采用两级增压系统提供理论依据及参考数据。

两级涡轮增压模拟匹配性能

1 前言

随着污染的日益严重,环保得到越来越多的关注,高效、节能成为发动机技术的主要发展方向。近年来,两级涡轮增压发动机产品开始现身各大展会。两级涡轮增压技术在国外比较成熟,最初应用在船舶和内燃机车上,后来由于发动机轻量化需求,逐步应用于轿车和大型货车上。国内对于该技术研究尚处于起步阶段,使用热力学计算软件进行两级涡轮增压发动机性能预测,摸索两级涡轮增压技术。

2 两级增压系统及开发目标

2.1两级增压系统简介

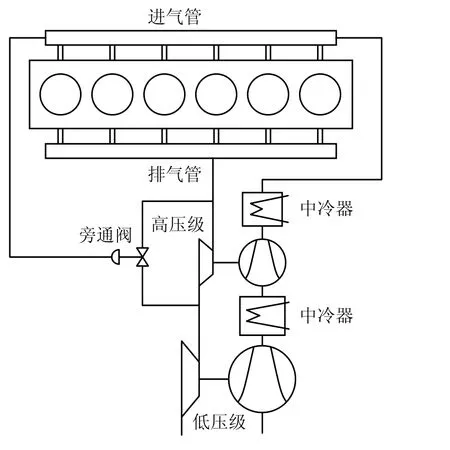

一般两级涡轮增压系统指两个增压器串联,即由高压级和低压级两个增压器组成,见图1。新鲜空气被低压级压气机压缩后,经级间中冷器或直接进入高压级压气机,被高压级压气机进一步压缩,再由中冷器冷却后进入发动机进气歧管;气缸排出的废气先进入高压级涡轮,驱动高压级涡轮做功后再进入低压级涡轮,进一步驱动低压级涡轮做功。低压级涡轮一般选用固定截面,高压级涡轮有的采用废气旁通阀,也可采用可变截面。有的系统更加复杂,高压级甚至采用两个带废气旁通阀或可变截面的增压器,低压级为一个增压器,结构较复杂,此处不做赘述。

图1 典型两级增压示意图

两级增压系统有以下优点:(1)发动机无需重大修改,普通增压器串联即可获得更高的增压压力,从而提高发动机的最大功率,发动机可以轻量化;(2)在相同工况下,相比单级增压器,两级增压系统中每个增压器的负荷降低,增压器转速更低,提高增压器的可靠性;(3)相对于单级增压器,两级增压系统对环境温度、压力的变化不敏感,更适合高原地区[1]。

同时,两级增压系统也存在一些缺点:(1)多一套增压器和中冷器,成本有所上升;(2)高、低级增压器润滑油路、气路管路比较复杂,布置困难;(3)进气管路、排气管路内压力更高,对管路强度、密封性要求也更高[2]。

2.2SC12E两级涡轮增压柴油机开发目标

在开发300 kW原SC12E常规机型时,采用了单级增压系统,发现最大功率点处涡前排温如果控制在680℃以内,压气机出口温度将近200℃,而压气机出口温度许用限值是205℃。因此,考虑使用带级间中冷的串联两级增压来降低增压器的负荷,同时提高最大功率至440 kW。原机基本参数见表1。

3 建立原机模型及校准

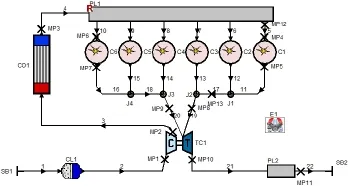

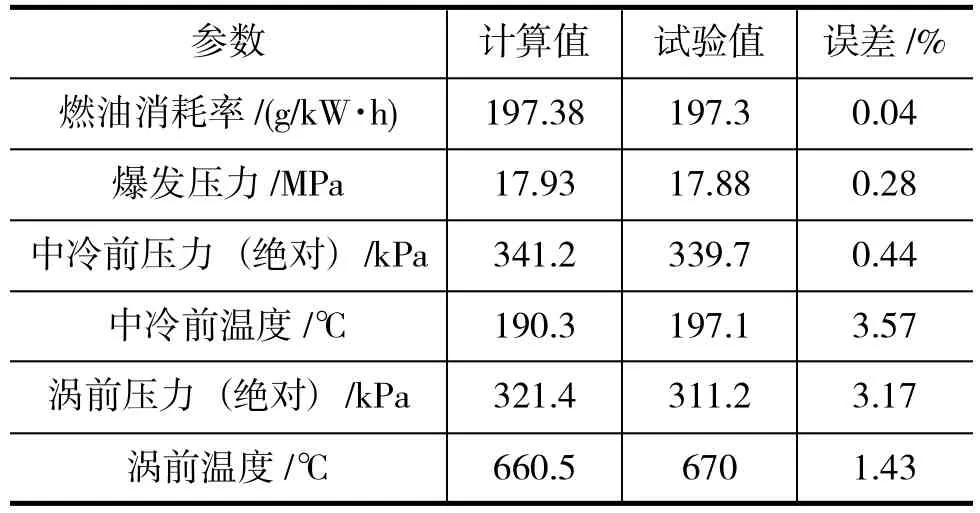

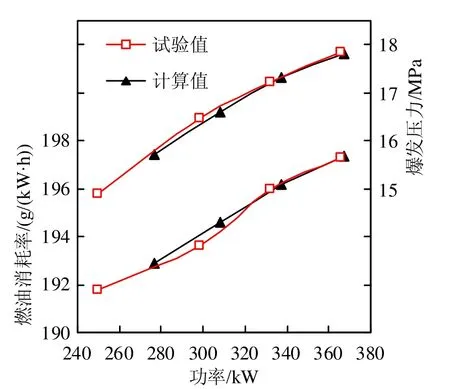

使用AVL BOOST软件,建立原机模型,并根据试验数据校准模型,选取最大功率、标定功率、90%标定功率及80%标定功率4个工况对模型进行校准。校准参数包括功率、燃油消耗率、爆发压力、中冷器进口压力、中冷器进口温度、涡前压力及排温等参数。采用实际气缸压力曲线计算放热率,同时计算出Vibe函数相关参数。原机模型见图2,模型计算边界条件见表2。反复调试模型,校准模型后的计算值和试验值对比见表3,燃油消耗率和爆发压力对比图见图3。

表1 原机基本参数及开发目标

由表3可知,燃油消耗率、爆发压力计算值和试验值非常吻合,增压器相关参数误差在4%以内,考虑实际试验时管路布置情况,误差可以接受。此模型可以反映实际发动机工作状况。

表2 模型计算边界条件

图2 原机发动机BOOST模型

表3 最大功率工况试验值和计算值

4 两级增压系统选择

两级增压机型最大功率开发目标为440 kW,计算需要的进气流量及压比。将两级增压视为一个整体,计算进气流量及压比见表4。

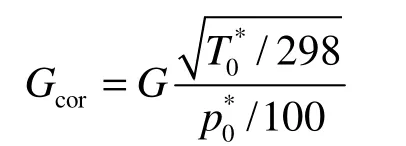

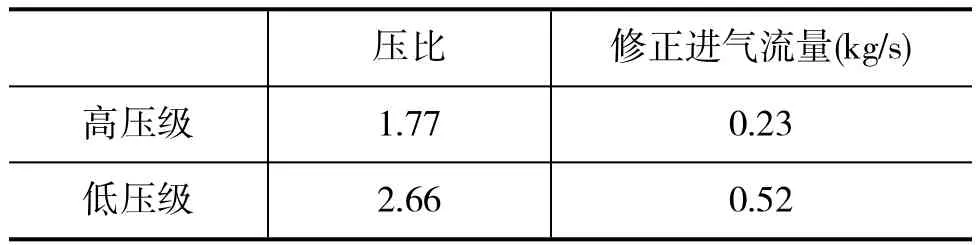

根据以往对两级增压器压比分配的研究,不仅考虑最大负荷工况,还需兼顾部分负荷工况,比较合理的高、低压级压比分配为4∶6,即高压级压比占总压比的40%[1]。根据这个高、低压级的压比分配,同时计算出两级压气机的修正进气流量。压气机的特性图是在标准大气条件下测得,因高压级压气机进口的温度及压力均高于大气条件,需对其流量进行修正,才能真实地反映在压气机特性图上。低压级压气机入口为空滤后的空气,压力温度与标准大气相比,变化甚微,修正流量和实际流量差别较小(高原情况除外)。压比分配及进气修正流量计算结果见表5,压气机修正流量计算公式如下:

式中,Gcor——压气机修正进气流量,kg/s;

G——压气机实际进气流量,kg/s;

T*0——压气机进口实际温度,K;

p*0——压气机进口实际压力,kPa。

根据以上结果初选高、低压级增压器,具体选配方法略,与原配置参数比较见表6。

图3 燃油消耗率、爆发压力计算值和试验值

表4 两级增压器计算匹配结果

5 两级增压机型模型建立及计算

在原机的BOOST模型上,增加低压级增压器、级间中冷器及相关管路,级间中冷器采用与原中冷器相同配置,模型见图4。计算边界条件与表2相同。

选择440、400、367、338和300 kW五个工况进行计算。计算结果见图5~图6。由图5可以看出,与原机相比,相同工况下进气歧管内压力增加近30 kPa,燃油消耗率增加约2 g/kW.h,爆发压力减少约0.5 MPa。这是由于最大爆发压力需要控制在18 MPa以下,模拟计算结果表明,440 kW时的爆发压力达到了19.5 MPa,超出了设计要求。为了将最大爆发压力控制在设计范围内,将喷油提前角减小,因此在相同工况下,即使进气歧管压力增加,爆发压力依然减小,但燃油消耗率有所上升。

表5 估算高、低压级压气机压比及修正流量

表6 高、低压级增压器与原配置参数比较

图4 两级增压BOOST模型

图5 1500 r/min负荷特性对比

由图6可以看出,高压级增压器的中冷前温度、压比、修正进气流量及增压器转速,整条负荷特性上变化较小,除了中冷前温度,其余三个参数在高负荷时稍有降低;而低压级增压器的中冷前温度、压比、修正进气流量、增压器转速等均随着负荷增加而增加。高、低压级增压器的差异,主要是由于随着负荷增加,高压级的压比分配逐渐减少,低压级的压比分配逐渐增加引起。

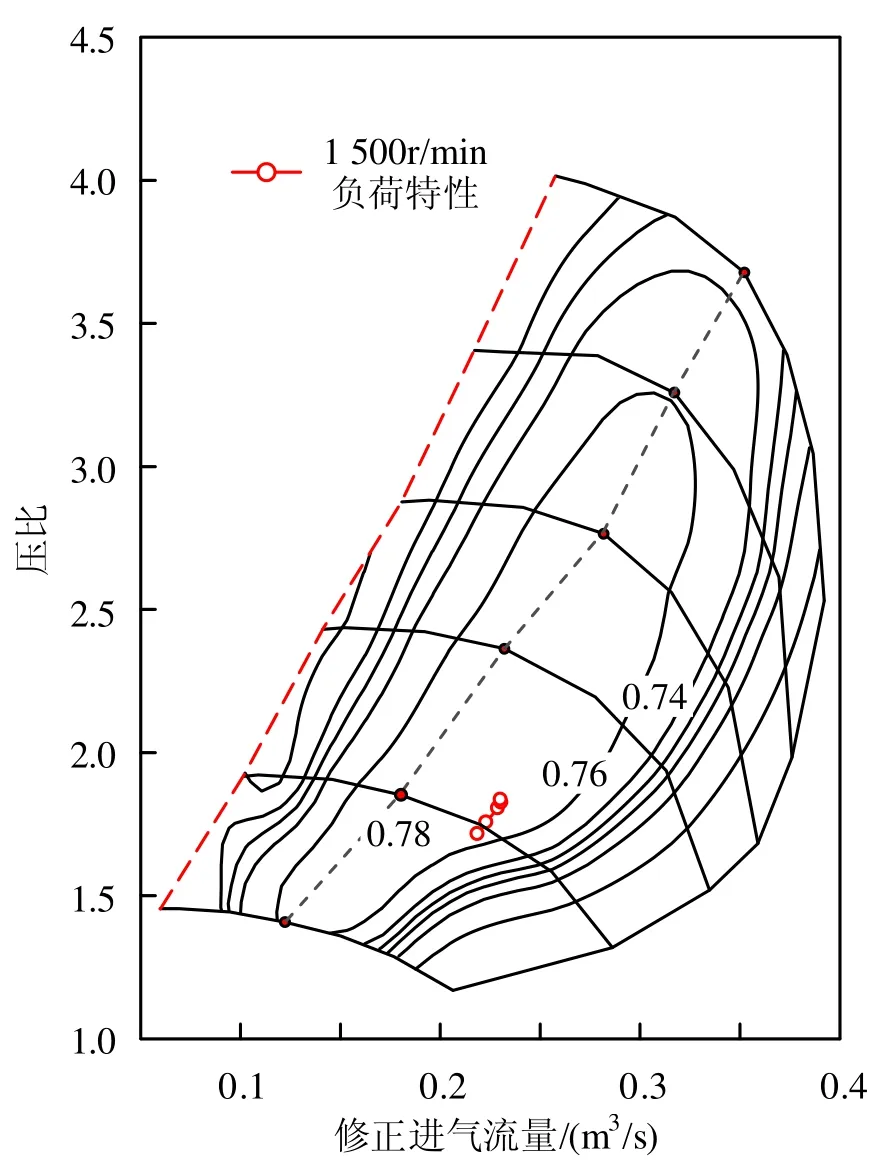

图7和图8分别是发动机的负荷特性在高、低压气机特性图上的联合运行线(低压级压气机特性图是在原配置基础上放大140%而来,高压级压气机特性图是在原配置基础上缩至80%而来)。发动机运行线穿过低压级压气机最高效率区,距离喘振线和堵塞线非常远,增压器匹配合适;发动机运行线在高压级压气机高效区,流量、压比变化较小。

图7 低压级压气机联合运行线

6 方案优化

6.1压缩比

通过模拟计算可知,无论怎样调整喷油提前角,440 kW工况的爆发压力最小值为19.5 MPa,超出发动机的许用限值18 MPa。通过减小压缩比来降低爆发压力,同时为了保持较优燃油消耗率,适当增加喷油提前角,见图9。图中压缩比16和17的提前角相同,压缩比15则增加了0.5℃A提前角。可见,爆发压力降至18.0 MPa,燃油消耗率升高,为203.29 g/kW.h。

6.2级间中冷器

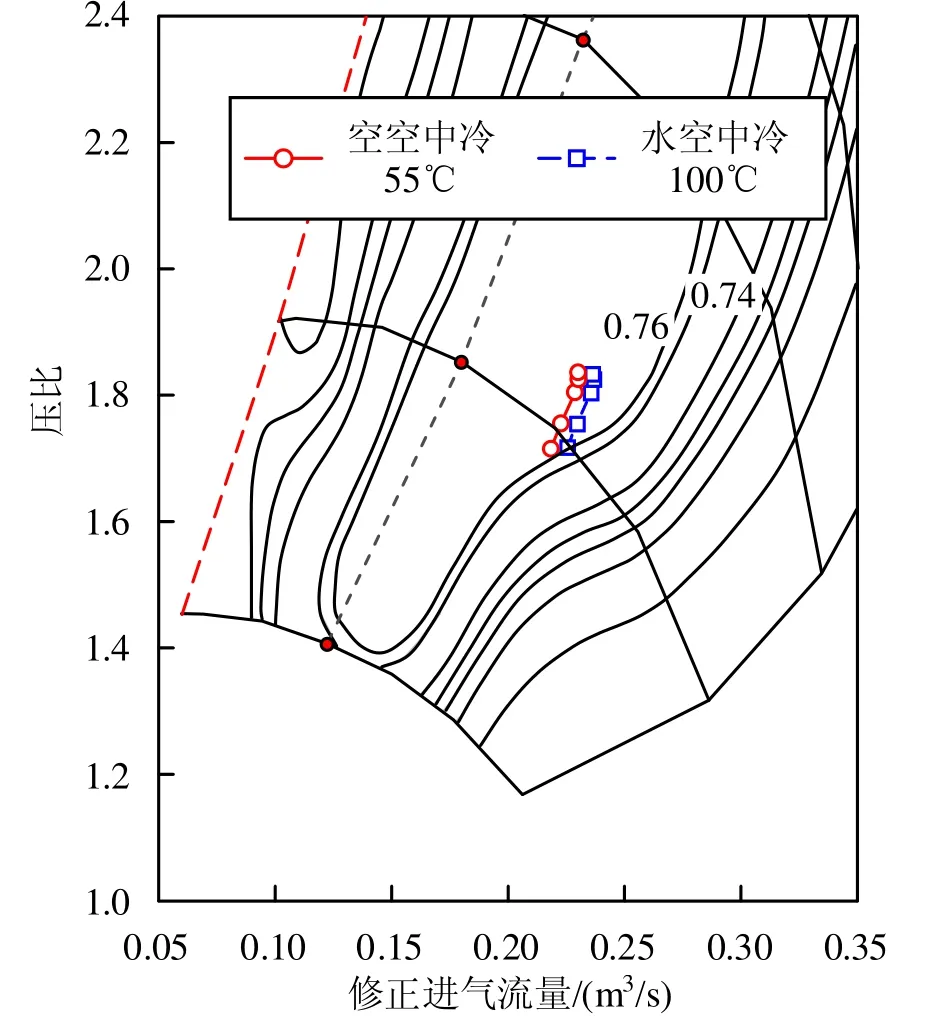

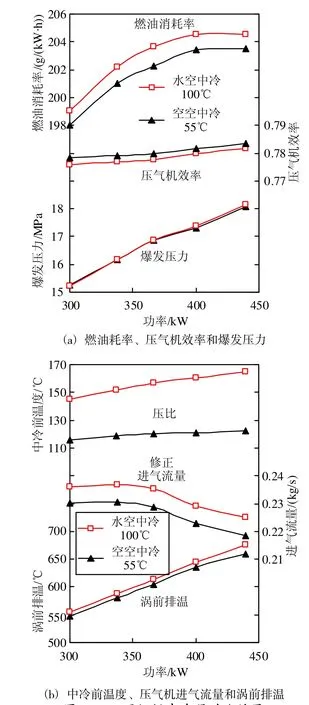

上述两级增压机型配置中,级间中冷器采用与原机空-空中冷器相同配置。但考虑到实际应用中无法布置两个空-空中冷器,级间中冷器利用发动机冷却水来冷却更为方便。由于发动机冷却水出口温度一般为90℃,水-空级间中冷器的出口温度在100℃左右。据此更改模型中级间中冷器的配置,水-空与空-空级间中冷器对比见图10,在压气机特性图上的变化见图11。

图8 高压级压气机联合运行线

图9 压缩比对柴油机性能的影响

由图10可以看出,高压级压气机进口温度由55℃升高到100℃时,爆发压力基本一致,燃油消耗率升高约1 g/kW·h,发动机涡前排温由660℃升高至680℃,高压级压气机出口温度由120℃升高至165℃,压气机效率降低,修正进气流量增加。由于高压级压气机进口温度上升,在达到相同压比时,压气机耗功增加,压气机效率降低,造成发动机燃油消耗率升高,排温升高。这点从高压级压气机特性图的联合运行线上也可以得出相同结论。采用水-空中冷时,压气机进口温度升高,根据流量修正公式可知,修正流量增加,压比基本不变,联合运行线向大流量方向移动,压气机效率降低,燃油消耗率升高。需要注意的是,在相同工况下,BOOST计算的压气机效率要高于特性图上读取的效率,这与发动机气缸的吸气效果有关。

图11 不同级间中冷器压气机特性图联合运行线

可见,当最大功率提高到440 kW时,采用水-空级间中冷器仍然可以降低增压器工作负荷。

7 结论

本文在12E机械泵电站单级增压机型基础上,通过建立AVL BOOST发动机原机模型,进行两级涡轮增压机型性能模拟计算。由计算结果可知,采用带级间中冷的两级增压系统可以很好地满足降低增压器负荷并提升发动机最大功率的需求。

本文中电站机组用两级增压发动机采用两个普通增压器串联,高压级采用带放气阀的增压器,低压级采用固定截面的增压器,带级间中冷,发动机未做重大修改,便提高了最大功率,同时降低了增压器的负荷。并通过减小压缩比,避免爆发压力超过许用限值。最后对比了不同冷却方式的级间中冷器的效果,为实际开发工作提供了方向及参考数据。

[1]朱大鑫.涡轮增压与涡轮增压器[M].机械工业出版社,1992.

[2]周成尧,艾钧,曾辉等.重型柴油机两级涡轮增压技术研究和探讨[J].内燃机,2011(6):14-17.

Study of Two-stage Turbocharger Diesel Generator for SC12E

Zhou Leilei,Ling Jianqun,Ling Junyang

(Shanghai Diesel Engine Co.,Ltd.Shanghai 200438,China)

Study of diesel generator,Using AVL BOOST software builting two-stage turbocharge diesel engine simulation model,calculate engine max power from 367 kW rise to 440kW performance and the turbochargers working condition.This main introduce high and low stage turbocharger the matching,and analyzes the change of pressure,temperature,speed and other parameters with engine load,while optimizing the compression ratio and cooler of two-stage turbocharger,provides reference data for the development.

two-stage turbocharger,simulation,matching,performance

图10 不同级间中冷器对比结果

10.3969/j.issn.1671-0614.2016.03.001

来稿日期:2016-05-26

周磊磊(1982-),女,工程师,主要研究方向为发动机性能开发及增压器匹配。