基于AMESim/Simulnk的电液伺服系统研究与仿真

2016-10-18张道德

张道德, 严 翩

(湖北工业大学机械工程学院, 湖北 武汉 430068)

基于AMESim/Simulnk的电液伺服系统研究与仿真

张道德, 严翩

(湖北工业大学机械工程学院, 湖北 武汉 430068)

以5自由度关节型液压机械手为控制对象,阐述液压机械手的电液伺服阀控系统的结构组成及原理。研究电液伺服系统的闭环控制系统,计算液压机械手的电液伺服系统传递函数,并在MATLAB平台下绘制bode图来验证系统的动态稳定性,有针对性地提出电液伺服系统性能优化方案。同时,针对机械手液压驱动系统的电液伺服阀位置闭环控制系统,在AMESim平台下建立阀控非对称液压缸的液压-机械系统模型,在Simulink平台下建立PID控制系统模型,通过AMESim/Simulink进行联合仿真分析,解决了电液伺服控制系统在AMESim平台下难以建模的问题,系统响应速度明显加快。

液压机械手; 电液伺服阀; AMESim/Simulink联合仿真

随着工业4.0时代的到来,智能化机械手的应用越来越普及,对其工业现场要求也越来越高[1]。电液伺服系统在工程上的应用比较成熟,但由于其为非线性,控制模型不易建立。本文通过计算电液伺服系统的传递函数[2],仿真并绘制bode图来验证伺服阀控系统稳定性并对电液伺服系统进行优化。在AMESim平台下建立的液压伺服阀控制系统模型不具直观性且建模困难,而Matlab提供的Simulink平台是一个可视化仿真工具,被广泛应用于线性系统、非线性系统、数字控制及数字信号处理的建模和仿真中。因此,结合两者各自的优势,选择在AMESim平台下建立液压系统模型,在Matalab平台下建立控制系统模型。通过AMESim/Simulink进行联合仿真分析,解决电液伺服控制系统在AMESim平台下难以建模的问题[3]。

1 仿真环境介绍

AMESim(Asvanced Modeling Environment for simulation of engineering systems)软件是集流体、机械、控制、电磁等多领域于一体的高级工程系统仿真建模软件,用户能够建立复杂的系统模型,可在此基础上进行仿真计算,研究系统的稳态和动态性能[4]。

AMESim/Simulink的联合仿真,利用AMESim软件便捷直观的机电液一体的物理建模仿真功能,结合Simulink卓越的数据处理和图形输出功能,在各自专业软件环境中分别建模,通过相互之间的接口进行整个系统的联防和优化研究。AMESim/Simulink联合仿真技术,满足了基于物理模型设计建模仿真的需求,同时,也解决了控制系统在AMESim平台下难以建模的问题[5]。

2 电液伺服系统的数学模型

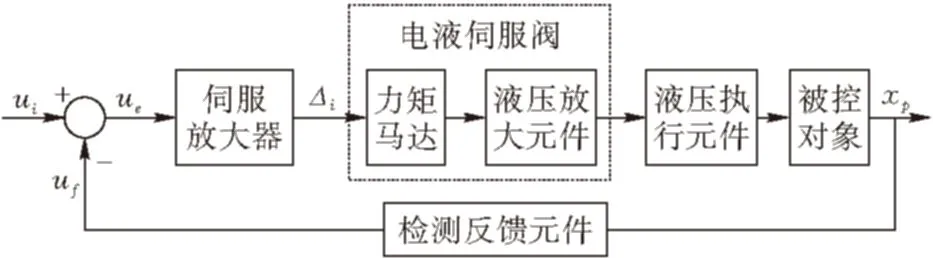

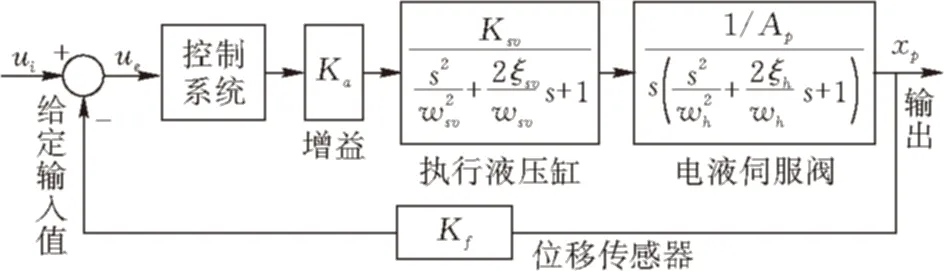

电液伺服系统由伺服放大器、电液伺服阀、液压执行机构、位置检测装置及被控对象组成,为闭环控制系统(图1)。其核心为电液伺服阀,直线性好,灵敏度高,动态响应速度快,控制精度高,结构紧凑,便于通过电控装置或数字计算机实现各种复杂的控制规律及远程控制[6]。

图 1 电液伺服系统原理图

2.1电液伺服系统传递函数

液压阀控系统控制对象为非对称液压缸行程(即末端操作器的位置),整个系统分为动力部分、控制部分和执行机构,包括单作用定量泵、电液伺服阀、非对称液压缸和负载。以电流作为输入量,流量作为输出量,根据负载要求对相关元件进行计算及选型,具体参数如下: 质量块m,0.3 kg;伺服阀型号,D633;模拟负载F,20 kN;阀规格,三位四通;阀压降P,7 MPa;输入电流I,40 mA;压力损失,1 MPa;频率w,80 Hz。

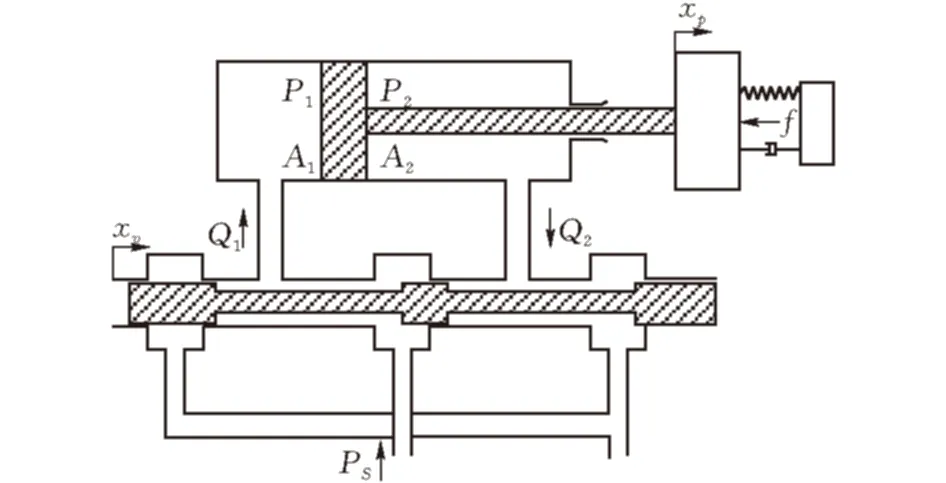

图 2 阀非对称缸结构示意图

本研究选用非对称液压缸,其结构如图2所示。其中:p1为液压缸无杆腔压力,Pa;A1为无杆腔活塞面积,m2;Q1为无杆腔流量,m3/s;p2为液压缸有杆腔压力,Pa;A2为有杆腔活塞面积,m2;Q2为有杆腔流量,m3/s;xv为滑阀阀芯位移,m;xp为液压缸活塞位移,m;阻力f为弹性负载、阻尼负载以及质量mt的总和。

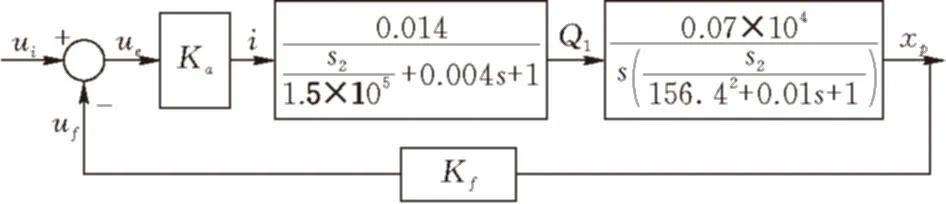

根据液压缸-负载传递函数、D633伺服阀及力-位移传感器的反馈方程可得电液伺服系统的传递函数如下:

(1)

式中:Ka为伺服阀放大器增益;Kf为位移传感器增益。

根据液压缸-负载传递函数及伺服阀传递函数确定系统方框图(图3)。

图 3 电液伺服控制系统方块图

2.2系统开环波特图

确定系统传递函数以后,根据电液伺服系统结构框图,输入信号为伺服阀的给定位移值0.5 m,在MATLAB平台下建模(图4)。

图 4 电液伺服系统模型

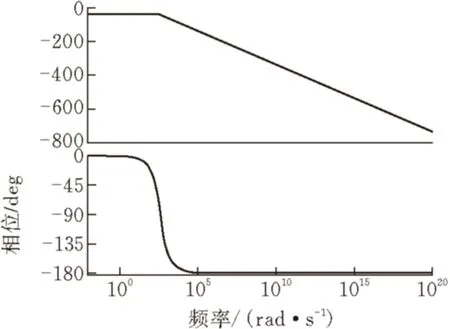

仿真绘制电液伺服系统传递函数的Bode图(图6)。

图 5 伺服系统开环Bode图

从系统波特图特性曲线的幅频率、相位曲线可得,液压伺服系统稳定,在给定条件下满足作业要求。但该系统参数的设定都是在忽略外界干扰以及在理想设备的基础上,没有考虑伺服系统的非线型性、扰动大、时变参量多等因素。

3 基于AMESim/Simulink的电液伺服阀控制系统建模与仿真

电液伺服阀具有一定的死区,其阀口流量增益会随着阀口的压力变化而变动;其次,液压缸也存在死区及摩擦特性,而摩擦特性会对系统的低速性能产生影响。液压系统负载的非线性特性对系统的影响也很大,随着液压系统压力、油温等性能参数的改变,位移反馈中的泄漏系数也会随之改变。针对以上问题,本系统加入PID控制器[7],对电液伺服阀的输入输出位移进行跟踪和调节,控制精度,提高电液伺服系统的稳定性。

PID控制算法中的决定因素为kp、ki、kd参数值的确定,kp、ki、kd的取值大小决定了整个PID控制的效果。因此,根据每个阶段电液伺服阀的位移偏差e和偏差变化率ec,kp、ki、kd参数值整定规则为:

1) 比例系数即kp值的调节直接决定系统的响应速度和控制精度。kp值越高,则系统响应越迅速,但kp过高会引起超调和振荡;而kp过低,系统响应慢,精度差,过渡时间长;因此,当被控量远离给定值,即偏差增大时,适当的调节比例作用能够有效控制偏差,但kp不宜过大,否则会引起超调。

2) 积分系数ki的取值将决定系统的稳态误差。ki取值过大,会导致系统产生过大超调,降低性能ki过小又会使系统积分速度变慢,稳态误差消除减慢,过渡时间长。因此,对于积分值的选取要适中,过高过低都达不到预期效果。

3) 微分系数kd的作用是控制动态性能。主要跟踪偏差信号的发展趋势,对其起到预测和抑制作用;kd的作用主要是辅助kp、ki调节,通过预知偏差从而抑制被控量变化,提高系统的稳定性,加快调节速度,减小稳态误差。

电液伺服控制系统原理如图6所示。

图 6 电液伺服控制系统原理图

3.1基于AMESim/Simulnk的液压机械手控制系统模型

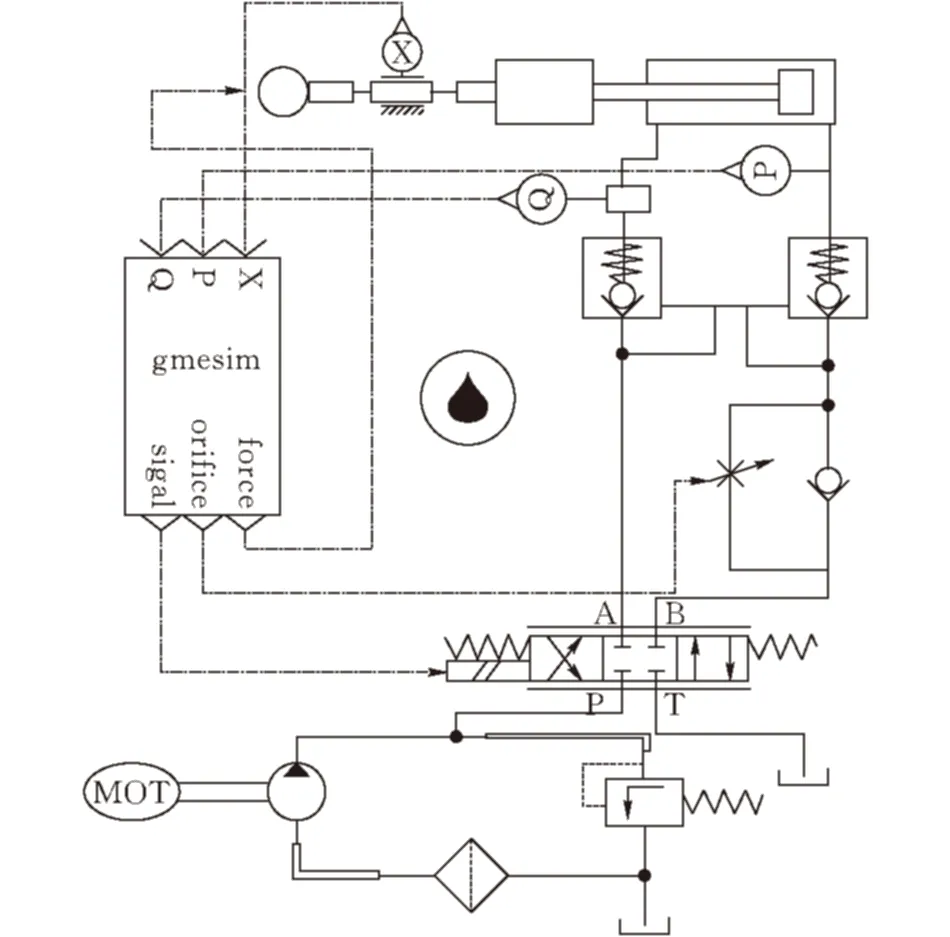

AMESim是基于功率键合图的仿真软件,简单直观的物理模型能将操作者从繁琐的数学模型中解放出来,专注物理系统本身的设计。因此,在AMESim环境下利用Mechanical library、Hydraulic library及Signal and Control library迅速搭建所需的系统模型(图7)。

图 7 液压机械手控制系统图

机械臂由伸缩液压缸驱动,多路阀为三位四通伺服阀,与位移传感器构成闭环控制回路;系统采用液控单向阀实现互锁,节流单向阀控制回油速度,溢流阀作为系统背压阀。

各参数为:负载20 kN,控制主臂伸缩的液压缸内径为80 mm,活塞杆直径为45 mm,液压缸行程为500 mm,其他参数取默认值。

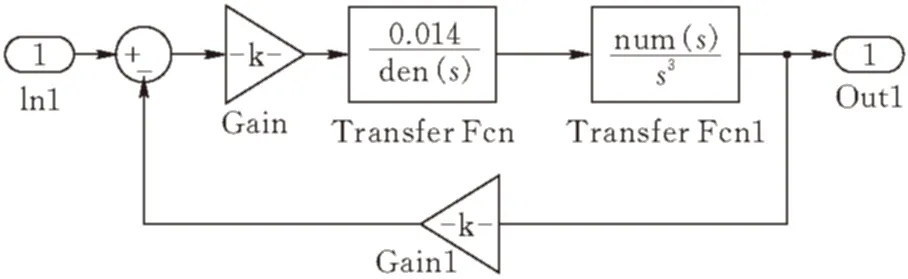

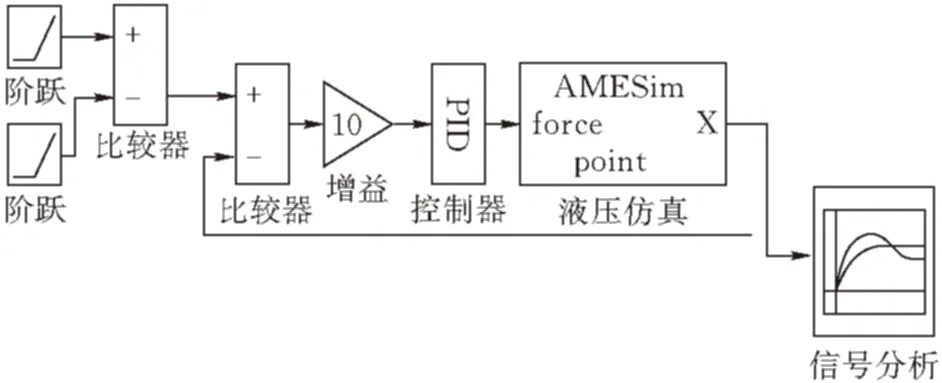

在MATLAB/Simulink模块下建立PID控制系统模型(图8),ke取为3.75,kc取值7.5。进行参数设定时,只需计算各臂转过特定角度油缸所需的行程,即可将其作为阀的输入信号,从而控制各臂的位置状态。给定输入信号后,AMESim系统自行绘制生成路径曲线,整个过程相对稳定。

图 8 电液伺服系统的PID控制模型

3.2系统仿真与结论分析

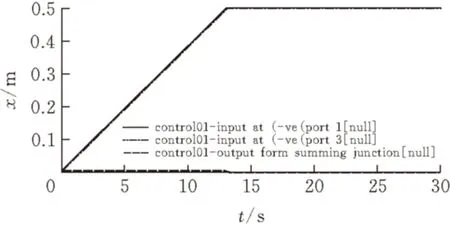

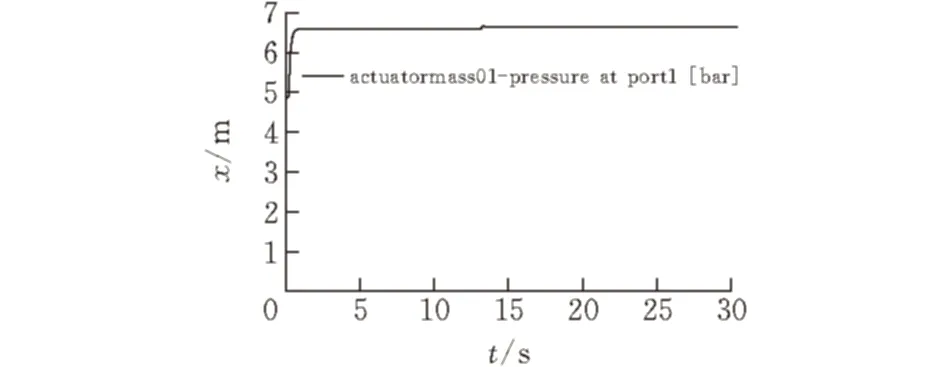

在AMESim/Simulink平台下进行仿真分析,仿真结束后,系统自行计算各元件的最终参数数据状态,因此能够很好地得知运行结果是否满足设计要求,避免了很多繁杂的运算过程[8]。获取各臂的最终参数数据可知,大臂转过最大角度为30°,以位移和压力作为纵坐标的变化曲线如图9、10所示。

图 9 电液伺服阀位移跟踪特性曲线

图10 执行机构压力变化曲线

如图9所示,电液伺服系统能够很好地进行位移跟踪,误差小于0.1%;从图10执行机构的压力特性曲线可以看出,系统在开始初期和稳定时刻出现轻微振荡,随即保持稳定状态,压力值最终稳定在6.67 MPa,低于系统给定的最大压力7 MPa,结果满足预期要求。

4 结论

1) 通过对液压机械手臂的液压系统模型进行设计及仿真分析可知,系统结构设计合理,稳定性好,位移、压力、流量都能满足作业要求。

2) AMESim软件具备强大的液压元件库和仿真数据库函数,方便建模的同时,也能实时反馈系统动态数据和结论分析,电液伺服阀的位置跟踪精度基本满足要求,系统运行相对平稳。运动初期,系统压力突增,对系统冲击较大,且流量曲线有一定波动;当执行机构到达运动位置时,出现明显振荡,流量突降。由此说明,对于存在外加负载扰动的液压系统,系统稳定性较差。加入PID控制算法后,系统的响应速度得到显著提升,响应时间大大缩短,位置跟踪误差小于0.1%,且稳定性更好,无超调和震荡。

3) AMESim和Simulink的联合仿真,很好地利用了AMESim方便建模的优势,Simulink则解决了电液伺服阀在AMESim中难以建立控制系统模型的问题。

[1]倪敬,程乐平.五自由度液压伺服机械手研制[J].机电工,2014,31(5):595-599.

[2]刘俊,覃刚,王强.基于AMESim/Simulink的电液伺服系统的控制器设计[J].船海工程,2015,44(1):122-125.

[3]李谨,邓卫华. AMESim与MATLAB/Simulink联合仿真技术及应用[J].情报指挥控制系统与仿真技术,2004(5):61-64.

[4]江玲玲,张俊俊.基于AMESim的液压位置伺服系统动态特性仿真[J].机械工程与自动化,2007(1):35-37.

[5]李广瑞,焦侬,洪术华.基于AMESim/Simulink的调距桨装置伺服系统联合仿真对比研究[J].船舶工程,2014(1):49-51.

[6]张文毅, 张福梅, 陈祖希.电液伺服阀调试过程关键点控制方法[J].液压气动与密封, 2016,36(2):56-58.

[7]王勇,刘树林,张润忤.管柱移运液压机械手的PID控制系统研究[J].工业控制计算机,2013,26(11):95-96.

[8]麦云飞,程奇.基于AMESim/Simulink的液压位置伺服系统仿真[J].机械工程与自动化,2015(2):59-61.

[责任编校: 张众]

Research and Simulation of Electro-hydraulic Servo System Based on AMESim/Simulnk

ZHANG Daode, YAN Pian

(SchoolofMechanicalEngineering,HubeiUniversityofTechnology,Wuhan430068,China)

This paper, taking the hydraulic manipulator with five degree freedom as the control objects, described the structure and principle of the control system of electro-hydraulic servo valve. It studied the electro-hydraulic servo position closed-loop control system, calculated the electro-hydraulic servo transfer function of hydraulic manipulator system , drew the bode diagram in MATLAB platform, and verified the dynamic stability of the system, based on which it thus put forward the improvement and research direction of electro-hydraulic servo system performance. At the same time, it studied the electro-hydraulic servo valve position closed-loop control system of manipulator hydraulic drive system, and established a hydro-mechanical model of valve controlled asymmetrical cylinder in AMESim environment and a PID control system in simulnk platform. Through the software platform of AMESim/Simulink for co-simulation analysis, it solved the problem that it’s difficult to build electro-hydraulic servo control system model in AMESim platform. The control optimization effect is obvious, and the response speed of the system is significantly accelerated.

hydraulic manipulator; electro-hydraulic servo valve; AMESim/Simulation

2015-05-25

张道德(1973-), 男, 湖北黄冈人,博士,湖北工业大学教授,研究方向为智能控制系统和机器视觉,图像处理等

严翩(1991),女,湖北天门人,湖北工业大学硕士研究生,研究方向为液压系统和智能控制

1003-4684(2016)04-0030-04

TH137.9

A