持久载荷应力腐蚀测试系统的研发与应用

2016-10-18孔韦海费勤楠

张 强, 孔韦海, 刘 燕, 万 章, 费勤楠, 胡 盼

(1.合肥通用机械研究院,安徽 合肥 230031;2.国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031;3.安徽省压力容器与管道安全技术省级实验室,安徽 合肥 230031)

持久载荷应力腐蚀测试系统的研发与应用

张强1,2,3,孔韦海1,2,3,刘燕1,2,3,万章1,2,3,费勤楠1,2,3,胡盼1,2,3

(1.合肥通用机械研究院,安徽 合肥 230031;2.国家压力容器与管道安全工程技术研究中心,安徽 合肥 230031;3.安徽省压力容器与管道安全技术省级实验室,安徽 合肥 230031)

针对原有应力腐蚀试验设备载荷测量不准确、加载过程易产生附加弯矩等缺点,设计制造出一种基于LabVIEW的持久载荷应力腐蚀测试系统,由持久载荷应力腐蚀试验装置和数据采集系统组成。通过变更测量物理量实现试验过程中载荷的准确施加与计量,采用类似万向联轴器式的铰接连接消除加载过程中容易产生的附加弯矩。试验结果表明:该持久载荷应力腐蚀测试系统完全满足NACE TM0177——2005标准和GB/T 4157——2006标准中拉伸试验方法对试验设备的要求,利用数据采集装置实现试验数据的自动采集与试验过程的全监控,保证试验的科学性与准确性。

应力腐蚀;持久载荷;测试系统;LabVIEW

0 引 言

应力腐蚀对金属材料具有极大的破坏性,其开裂速度极快,常常在没有任何预兆的情况下突然失效造成灾难性事故,损失巨大[1-2]。随着含硫油气田的开发和进口高硫原油加工量的不断增加,湿硫化氢环境腐蚀破坏已经渗透到石油天然气的钻采、储运和加工等环节中,越来越多的碳钢、低合金钢设备、压力容器和管道都需要对材料进行抗硫化物应力腐蚀开裂试验[3-4]。

抗硫化物应力腐蚀开裂试验主要有拉伸法、弯曲法和断裂力学等方法,其中拉伸法应用最为广泛,实验室常用的试验装置主要有恒载荷试验机和应力环[5],如图1所示。恒载荷试验机主要依据杠杆原理,利用砝码实现在试样上施加一个恒定的拉伸载荷,装置占用空间大,然而砝码处在试验室腐蚀环境中,极易受到腐蚀,进而影响试验结果的准确性。应力环则是通过压缩应力环使其发生弹性变形,以实现在试样上产生拉伸载荷。它通过特殊的工艺技术条件使得应力环在反复使用过程中变形量与施加的载荷满足99.99%的线性关系,但国内材料很难达到这样的技术指标,这也是应力环的技术壁垒所在。原因如下:1)实际操作时需要通过测量应力环的变形量计算施加在试样上的应力,由于应力环变形量很小,造成测量相对误差很大,进而影响试验的准确性;2)应力环各部位通过螺纹连接,在施加载荷时,若试样与加载的夹具不同轴,试样上就会产生附加弯矩,不同轴现象越明显,附加弯矩越大,对试验结果影响也越大;3)试验过程中应力环的变形会降低,但这种变形不易测量,使试验人员无法了解试验过程中试样的状态;4)整套装置及其配件全部依赖进口,价格高昂,使用一段时间后,对应力环的校准也是一大难题[6]。

图1 恒载荷试验机与应力环

本文课题的目的在于克服现有技术的不足,综合运用机械、物理、电子和自动化技术,设计制造出一种简单实用的持久载荷应力腐蚀测试系统,在缩减试验装置体积和成本的同时保证试验装置加载精确、操作简单,并能实时监控试验状态,及时报警。

1 方法与原理

如图2所示,研制的持久载荷应力腐蚀试验装置主要包括装夹机构、加载机构、支撑机构和试验容器,通过压缩试验装置来产生持久载荷,但不需要明确材料的变形量与施加载荷的对应关系,对试验载荷的表征不依赖装置的变形量,而是通过载荷传感器来表征施加的载荷,这样既降低了装置对材料的要求,又实现了载荷的准确测定。

图2 持久载荷应力腐蚀试验装置

试验容器主要用于盛放试验介质,为试样提供一个腐蚀环境。试验时将加工好的待测试样置于盛放试验介质的容器中,装夹机构将待测试样和容器固定,并与加载机构连接,将容器固定于支撑机构中,而后通过加载机构对试样施加指定的载荷。为消除加载过程中由于同轴度问题在试样上形成附加的弯矩,装夹机构的上部分与载荷施加端采用类似万向联轴器式的铰接连接,从而增加了试验试样在X、Y方向的自由度,使得试样在加载过程中可以发生微动,以便消除加载过程中在试样上产生的附加弯矩。

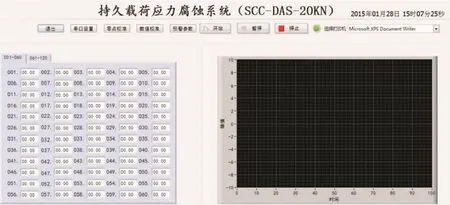

数据采集系统由载荷传感器、计算机及相关控制软件组成,软件采用美国国家仪器公司的LabVIEW软件编写,可实现载荷数据的高速采集、处理、存储、显示等功能[7-8]。控制软件接收来自载荷传感器的信号,转化后进行存储并将多次存储的数据绘制成图表,以此实现测试系统对试样试验状态的实时监控,软件界面如图3所示,左边区域显示试样的实时载荷,右边区域显示根据采集数据绘制的载荷曲线。

图3 持久载荷应力腐蚀测试系统软件界面

2 测试系统的校验与试验检验

为了检测系统的准确度和稳定性等性能,并检验设备是否符合NACE TM 0177——2005 Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments和GB/T 4157——2006《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》对试验装置的要求[6,9],对该测试系统进行了多点校核,校核结果如表1所示。由校核结果可知,测试系统示值的相对误差最大仅为0.07%,表明该持久载荷应力腐蚀试验装置的载荷施加精度很高,满足标准对试验载荷误差不能超过1.0%标定载荷的要求。对照NACE TM 0177——2005、GB/T 4157——2006标准拉伸法对试验装置的要求,本文研制的持久载荷应力腐蚀试验装置能够为试样提供腐蚀环境和持久拉伸载荷,数据采集系统可以实时采集和储存数据,实现对试样状态的实时监控。

表1 持久载荷应力腐蚀试验装置载荷校核结果

为检测系统的实际使用性能,采用抗硫化物应力腐蚀开裂试验对试验装置进行了试验验证。试验材料取自某钢厂生产的Q245R钢板,材料的成分如表2所示。金相组织如图4所示,其组织为等轴的铁素体基体上分布着呈条状排列的珠光体,并伴有一些球状夹杂,如图中白色箭头所指,晶粒呈等轴状,晶粒尺寸为10~45μm,硬度约为156.6HV。

图4 Q245R金相组织

表2 Q245R的化学成分 wt%

按照标准要求,在试块上取样并加工两组试样,加载应力为80%SMYS(SMYS指材料的名义屈服强度),第1组试样采用会产生附加弯矩的试验装置进行试验,第2组试样采用本文研发的测试系统进行试验,其他试验条件完全相同,对比试验的结果如表3所示。

表3 对比试验的试验结果

由表可知,第1组试样发生断裂时间较短,第2组试样发生断裂时间较长,其寿命约为第1组的两倍,所以附加弯矩的存在会加速试样的断裂,影响对材料性能的评判。

图5所示为试样断裂前后照片,对比图5(b)和图5(d)可知,第2组试验后试样表面出现多条裂纹,分布趋于均匀,而第1组试样仅存在少量裂纹,结合试样的断裂寿命,说明第1组试样裂纹形成后扩展迅速。第2组试样试验过程中载荷变化如图6所示。由图可知抗硫化物应力腐蚀开裂试样裂纹的萌生也存在一个孕育期,孕育期的长短与材料的性质、载荷的大小有关,在孕育期内载荷会出现缓慢下降的现象,当裂纹萌生后,载荷会出现大幅下降,当载荷下降引起应力下降的幅度大于由于裂纹扩展导致应力上升的幅度时,试样工作段的实际应力会降低,裂纹扩展速率会降低甚至钝化;当载荷下降引起应力下降的幅度小于由于裂纹扩展导致应力上升的幅度时,试样工作段的实际应力会增加,裂纹扩展速率会增大,最后试样发生脆断[10]。

图5 试样试验前后照片

图6 第2组试样试验过程中载荷曲线

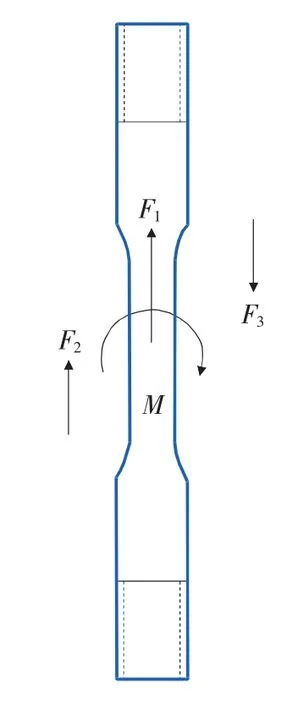

第1组试样在受到拉力F1作用时由于同轴度等原因会在试样上形成附加弯矩M,弯矩M会使试样的左右两侧产生附加载荷F2与F3,且F2与F3的方向相反,如图7所示,而试样横截面处的载荷为F1与F2或F3的合力,F1与F2方向相同,造成试样左侧实际所受载荷大于理论计算的载荷,这不仅使裂纹的孕育期缩短,还会增加裂纹的扩展速率,进而缩短试样的试验寿命。因而在评判材料抗应力腐蚀开裂性能时,为保证试验结果的准确性与科学性,该附加弯矩必须予以消除[11-12]。

图7 试样受力示意图

如图8所示,本文研制的试验装置在载荷传递处采用了类似万向联轴器式的铰接连接,增加了试样在X和Y方向的自由度,使试样可在XOZ平面和YOZ平面自由转动,当试样受到拉力时,若有附加弯矩存在,铰接连接处会在弯矩的作用下自动发生轻微转动,使载荷沿试样轴向传递,从而可以有效消除加载过程中由于同轴度等原因在试样上形成的附加弯矩,保证试验加载的准确性。

图8 铰接连接受附加弯矩时的转动示意图

数据采集系统可以实时采集试验过程中载荷信息,实现试验状态的实时监控。大量的试验数据统计表明当试验载荷下降到3%时,表明试样表面可能已经萌生了裂纹,当试验载荷下降到5%时,基本可以肯定试样表面已经萌生了裂纹。若试验的验收标准是试样表面不能有裂纹,当试验载荷下降到5%时便可以终止试验,因此通过对试验过程中试验状态的监控可以大大缩短试验时间。

3 结束语

本文设计研制的持久载荷应力腐蚀测试系统,主要针对现有实验装备载荷施加不准确、施加过程中可能产生附加弯矩和不能实时监控试验状态等不足而研发设计。其主要创新点在于:

1)变更测量的物理量,实现了试验载荷的准确计量。2)载荷施加端和试样之间采用类似万向联轴器式的铰接连接,增加试样的自由度,消除加载过程中产生的附加弯矩。3)数据采集系统的设置实现了试验数据的自动采集与试验过程的全监控。4)相关控制软件采用基于LabVIEW编程环境编写,具有很强的扩展性,其分析结果简单、明了,试验数据导出后可与其他设备进行交流与共享。

试验结果表明,本系统的技术指标及性能完全满足NACE TM0177——2005标准和GB/T4157——2006标准中拉伸试验方法对试验设备的要求,且操作简便、性能稳定,测量精度高,同时具有良好的人机沟通能力。

[1]刘永刚,罗琼英,李三昌,等.硫化氢腐蚀环境下的钻具失效研究[J].石油矿场机械,2009,38(3):62-65.

[2]毕凤琴.典型石油石化低合金钢湿H2S应力腐蚀行为研究[D].大庆:大庆石油学院,2008.

[3]李明,李小刚,陈钢,等.16Mn(HIC)钢硫化物应力腐蚀开裂实验研究[J].北京科技大学学报,2007,29(3):282-287.

[4]王勇,马大碧,张力,等.管道硫化氢应力腐蚀破裂的原因分析[J].油气储运,2004,23(12):46-47.

[5]合肥通用机械研究院.一种硫化物应力腐蚀试验装置:201510100839.7[P].2015-06-04.

[6]Laboratory Testing of Metals for Resistance to Sulfide Stress Cracking and Stress Corrosion Cracking in H2S Environments:NACE TM0177—2005[S].Houston Texas NACE International,2005.

[7]张星,李兆敏,马新忠,等.深井油管H2S应力腐蚀实验研究[J].石油勘探与开发,2004,31(6):95-97.

[8]于广华,程以环,乔利杰,等.C90油管钢的氢损伤[J].金属学报,1996,32(6):617-623.

[9]金属在硫化氢环境中抗特殊形式环境开裂实验室试验:GB/T 4157—2006[S].北京:中国标准出版社,2006.

[10]LIUM,WANG J Q,KE W,et al.Corrosion Behavior of X52 Anti-H2S Pipeline Steel Exposed to High H2S Concentration Solutions at 90℃[J].Journal of Materials Science Technology,2014,30(5):504-510.

[11]WANG P Y,LV Z G,ZHENG S Q,et al.Tensile and impact properties of X70 pipeline steel exposed to wet H2Senvironments[J].InternationalJournalof Hydrogen Energy,2015(40):11514-11521.

[12]TANG J Q,GONG J M,ZHANG X C,et al.Comparison on the cracking susceptibility of different low alloy steel weldments exposed to the environment containing wet H2S[J].Engineering Failure Analysis,2006(13):1057-1064.

(编辑:刘杨)

The study and application of sustained-load stress corrosion test system

ZHANG Qiang1,2,3,KONG Weihai1,2,3,LIU Yan1,2,3,WAN Zhang1,2,3,FEI Qinnan1,2,3,HU Pan1,2,3

(1.Hefei General Machinery Research Institute,Hefei 230031,China;2.National Safety Engineering Technology Research Center for Pressure Vessels and Pipelines,Hefei 230031,China;3.Anhui Safety Engineering Technology Laboratory for Pressure Vessels and Pipelines,Hefei 230031,China)

A new sustained-load stress corrosion test system based on LabVIEW was designed and manufactured to overcome the disadvantages of old stress corrosion test equipment,such as load measurement inaccuracies and easy to produce additional bending moment.It was comprised of sustained-loadstresscorrosiontestequipmentanddataacquisitionsystem.Theequipment achieved the accurate measurement of the load by changing the measured physical quantity,and the hinge joint which is similar to universal coupling is used to eliminate the additional bending moment during loading.Tests indicated that the system was completely in accordance with the requirements of tensile testing method on test equipment in NACE TM0177——2005 and GB/T 4157——2006standard, andthedataacquisitiondevicerealizedthetestdataautomatic acquisition and full monitoring of testing process,which ensure the scientificity and accuracy of the test.

stress corrosion;sustained-load;test system;LabVIEW

A

1674-5124(2016)06-0085-05

10.11857/j.issn.1674-5124.2016.06.019

2016-01-10;

2016-02-27

合肥通用机械研究院青年基金(2015010432)

张强(1987-),男,安徽合肥市人,助理工程师,硕士研究生,主要从事材料腐蚀方向的研究工作。