炼钢水系统主过滤器振动故障原因分析及排除

2016-10-17刘景树

刘景树

(天津钢铁集团有限公司炼钢厂,天津300301)

炼钢水系统主过滤器振动故障原因分析及排除

刘景树

(天津钢铁集团有限公司炼钢厂,天津300301)

针对炼钢水系统主过滤器振动故障,从过滤器的工作压力、水处理流量、反洗水流量、反洗管道的管径等方面分析出故障产生原因,通过计算校核并结合现场情况实施技术改造,彻底消除了振动故障,杜绝了重大生产安全隐患,取得了较高的经济效益。

过滤器;流速;振动;水质;流量

随着炼钢工艺的快速发展,对水系统运行的可靠性、稳定性、配水精准度的要求越来越严格。水质、水压、水量等,对产品质量、设备和设施寿命周期及故障率的影响至关重要。其中,水质的优劣关乎设备的安全,尤其是电气设备,如EAF炉、LF炉主变压器的油冷却器和二次短网的间接冷却水,水质达不到要求,容易引发电气故障,进而中断生产。炼钢水系统因主过滤器振动而无法正常使用,致使水质从根本上得不到保障,为此必须分析出过滤器振动的内因,并制定相应的技改措施,使之正常使用,以杜绝重大生产安全隐患。

2 炼钢水系统工艺及设备配置和存在问题

2.1炼钢水系统简介

循环水泵房为炼钢系统配置吸水井1座、供水泵组8台(开六备二)、过滤器4台(两台一组)分供两条生产线,总循环水量约为13 000m3/h,总管压力为0.65MPa。循环水泵房局部管网示意图见图1。

图1 循环水泵房局部管网示意图

2.2设备参数

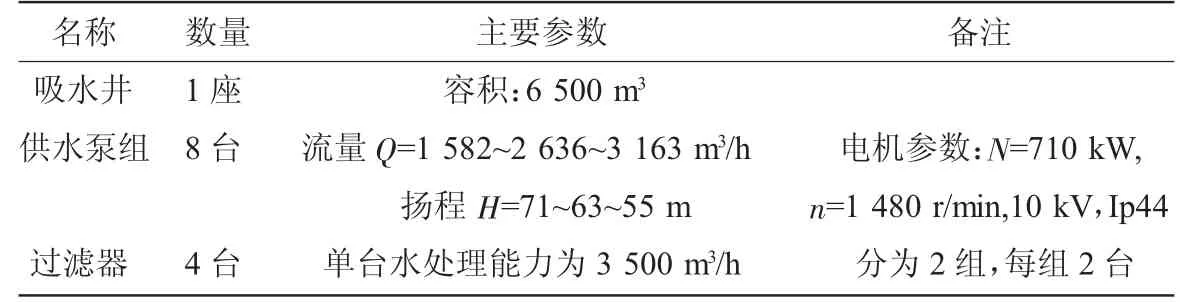

设备参数见表1。

2.3主过滤器振动特征及危害

炼钢水系统采用多滤柱式自动清洗管道过滤器,设置在供水主干管上。当过滤器的进、出水压差累计到0.03 MPa时,控制装置发出指令,打开过滤器反洗出口管道上的电动阀,利用系统内外压差产生的虹吸原理,实现过滤器的自动清洗。每次反洗过程中,过滤器本体和与之相连的局部供水管网都会产生间隔性的剧烈振动,其特征是以过滤器本体为振源,振动峰值间隔时间短且强度越来越大,在整个反洗过程持续发生。其危害为:振动导致过滤柱变形和移位,过滤精度和反洗效率均降低,供水水质不能满足工艺要求;供水主干管与泵组各出水管连接焊口,延环向间断出现裂纹而渗水,越靠近过滤器本体的水泵出水管,焊口上的裂纹较长渗水越严重,且存在逐步劣化的趋势;水泵运行不稳定,致使电机因过载损坏;潜在的危害是在振动力的反复作用下,过滤器和水泵基础的强度降低,地脚螺栓倾斜甚至松动,导致突发性管网泄漏,最终酿成重大事故。

表1 主要设备参数表

3 主过滤器振动故障及所造成危害的原因分析

3.1引发过滤器振动的内因

炼钢水系统过滤器采用多滤柱结构,内部由60个不锈钢过滤柱延3个同心圆均匀布置,过滤精度为100μm,处理水量Qc=3 500m3/h,反洗排出水量Qf=6%×Qc,每次反洗时间Tf=3min。过滤器可设置为定时、压差、手动3种反洗控制方式,本系统设定为压差反洗方式。当进、出水压差达到设定值时,控制器发出反洗信号,启动反洗机构的驱动电机带动反洗机构做圆周运动,同时打开反洗出口的电动排污阀,开始反洗过程。过滤柱分成10组,每组6个,从第一组滤柱开始虹吸反冲洗8 s后结束,间隔10 s开始反洗第二组滤柱,这样重复10次,控制器发出停止驱动电机信号并关闭电动排污阀,过滤器反洗过程结束。

图2 原设计过滤器局部管网示意图

从过滤器的局部管网图(见图2)可看出,反洗排水的设计管径为D159×5且延伸30多米至厂区排水系统。而每台过滤器的反洗排水量,Qf=6%× Qc,即Qf=6%×3 600=216 m3/h,若两台过滤器同时反洗,排水量为432 m3/h。过滤柱的公称直径为DN80,排水管的公称直径为DN150,首先,在均匀流速条件下,满足流量与管径的平方成正比,即=()2,D1=150 mm、D2=80 mm,由此得出,(150/ 80)2≈3.52<6,排水管径不能满足反洗排水量的要求;其次,在过滤器反洗出口处,水的势能全部转化为动能流入排水管,由于沿程阻力、局部阻力与流速的平方成正比,期间流速会逐渐下降,排水管更加不能满足要求。加之反洗排水管过长,这样,在相邻两组过滤柱反洗间隔时间内,上一次反洗出水因不能及时排至厂区排水系统,而滞留在反洗排水管道中。

如前所述,反洗出水因势能全部转化为动能,以高流速的流态进入反洗排水管,并与滞留其中近似静态的水发生激烈撞击而相互作用,类似于水锤现象,水锤波传递并施加给过滤器,由此使过滤器发生振动。与此同时,反洗排出水因撞击导致流速降低而排放量下降,滤柱反洗间隔时间内,反洗排水管道积水段长度加大,待下组过滤柱反洗时再次发生撞击,且发生撞击的断面离过滤器本体更近,从而引发过滤器更强的振动。据此整个过滤器反洗过程共发生9次振动,因为撞击部位逐渐靠近过滤器本体,所以振动越来越剧烈。

3.2引发危害的原因分析

在主过滤器发生振动的同时,会引发对过滤柱的冲击,使过滤缝隙的均匀度改变,致使过滤精度降低,反复的振动冲击导致过滤柱移位,部分水未经过滤直接进入系统,且反洗效果变差,水中粒径较大的杂质进入系统,将安装在支干管上Y型过滤器的过滤网击破,过滤精度大大降低,是引发水质劣化的原因。

振动波沿供水主干道传播,在主管道与水泵压水管道连接的焊口处产生剪切力,在剪切力的反复作用下焊口处因疲劳而出现裂纹,距离主过滤器越近,剪切力的作用越强,焊口劣化越严重。振动波通过水泵的压水管道传播,作用到水泵及电机上,在地脚螺栓处产生剪切力,反复作用将使其安装精度和运行精度发生变化而产生附加荷载,导致电机过载损坏。

上述分析中,因第一组1#、2#过滤器与第二组3#、4#过滤器,产生的剪切力的方向相反,从而加强了其破坏力。每台过滤器平均每天反洗5次,若不考虑过滤器同时反洗的情形,每天发生的振动次数为,4×5×9=180(次)。焊口在长时间的高强度、高频率剪切力的反复作用下,最终会发生断裂,导致系统水大量泄出,淹没泵房设备和配电系统,引发重大事故。

4 技术改造措施

4.1技改措施的构想

若要彻底消除过滤器的振动,首先要加大过滤器反洗排水管道的管径,以减小反洗出水的动能,加大排水量;同时又要缩短排水管道的长度,使反洗水在相邻两组过滤柱反洗间隔时间内快速排出,而避免发生撞击。技术改造措施见图3,反洗出先水经D273×7管道就近快速排入扩容池中,使其变为静态;然后再靠重力流经D630×9管道排入厂区排水系统。过滤器设置为定时反洗,每隔5 h反洗一次,同组的2台过滤器反洗启动时间错开2 h,避开因2台过滤器同时反洗而产生的迭加效应。

4.2技改措施的相应计算校核

4.2.1从过滤器本体至扩容池间的反洗排水管道校核

图3 实施技改措施后反洗管网示意图

从图3可知,管道的公称直径为DN250mm,有效长度L=6m。由(公式1),D1=250mm、过滤柱直径D2=80 mm,得出,(250/80)2≈9.77>6,管径可以满足6只过滤柱要求。反洗水流速v≥3m/s,取最小值v=3m/s,反洗水从过滤器本体流至扩容池的最大时间,T=L/v=6/3=2 s<10 s。即在下一组滤柱反洗前,反洗水已排入扩容池,管道内无残留水,因而不会产生撞击。

4.2.2扩容池和重力流管道的校核

由图3算出,扩容池的有效容积,Vy=2×1.5×(1.2-0.2)=3m3。根据3.1节中的计算结果,Qf=216 m3/h,反洗过程需3 min,反洗出水分10次排出,则每组过滤柱的反洗出水量m3<3m3,扩容池的有效容积可满足要求。重力流管道公称直径为DN600,流速vg≮0.6m/s。根据流量计算公式,,其最小排水流量Q= 0.25×3.14×0.62×0.6×3 600=610.4 m3/h>216 m3/h,可以满足反洗水量要求。

4.3对产生的隐患处理

利用定修时间对过滤器进行拆检,更换变形和损坏的过滤柱,检查过滤器基础、法兰连接处,根据具体问题进行处理;对焊口裂纹处进行清根处理后重新焊接;按现行国家标准《机械设备安装工程施工及验收通用规范》GB50231—2009的规定,重新找正和调整水泵、电机的安装精度,直至符合规范要求;按《工业金属管道工程施工质量验收规范》GB50184—2011的规定,对泵房局部管网进行压力试验,试验合格后方可投入使用。

5 采取技改措施后的效益

实施技术改造后,因杜绝了文中所述的危害和隐患。每年可节省因更换不锈钢过滤柱的备件费用120万元;更换Y型过滤器不锈钢过滤网备件费用30万元;节省水泵电机修理费用35万元;节省隐患和故障抢修需投入的人工、材料、机械设备费用30万元。在不计因突发性重大事故造成经济损失下,每年的总效益为215万元。

6 结束语

本文针对炼钢水系统主过滤器的振动及其危害,结合水泵房的局部管网和实际运行情况,介绍过滤器的振动特征及危害,从过滤器的内部结构、主要参数、反洗机理、反洗水量、流速和排水管原设计等方面分析出引发过滤器振动及危害的内在原因。在此基础上构想出技术改造措施,通过计算校核并结合现场情况实施技术改造,从而彻底消除了过滤器的振动及危害,杜绝了重大生产安全隐患,实现了年创效215万元。

[1]余金凤,张永伟.水泵与水泵站[M].北京:中国水利与电力出版社,2001.

[2]孙东坡.水力学[M].北京:中国建筑工业出版社,2006.

[3]张玉先.排水工程[M].北京:中国建筑工业出版社,1987.

Cause Analysis on Vibration Fault of M ain Filter of Steel-making W ater System and Trouble Shooting

LIU Jing-shu

(Steel-making Plant,Tianjin Iron and Steel Group Co.,Ltd.,Tianjin 300301,China)

Aiming at the vibration fault at themain filter of steel-making water system,the author analyzed from aspects of filter working pressure,water treatment flow,backwashing flow and backwashing pipe diameter and found the cause.The vibration fault was completely eliminated through calculation calibration and the implementation of technicalmodification in combination with site conditions and the major hidden trouble in production safety avoided.High economic benefitwas obtained.

filter;flow velocity;vibration;water quality;flow

1引言

10.3969/j.issn.1006-110X.2016.04.015

2016-03-07

2016-04-07

刘景树(1964—),男,天津人,高级工程师,主要从事冶金设备运行管理工作。