基于齿轮连杆的新型动力吸振式轮边电驱动系统研究与设计

2016-10-17陈辛波王叶枫朱剑飞孙浩琪

陈辛波, 王叶枫, 王 威, 朱剑飞, 孙浩琪

(1.同济大学 汽车学院,上海 201804;2.同济大学 新能源汽车工程中心,上海 201804; 3.同济大学 机械与能源工程学院,上海 201804)

基于齿轮连杆的新型动力吸振式轮边电驱动系统研究与设计

陈辛波1,2, 王叶枫1, 王威1, 朱剑飞3, 孙浩琪1

(1.同济大学 汽车学院,上海201804;2.同济大学 新能源汽车工程中心,上海201804; 3.同济大学 机械与能源工程学院,上海201804)

针对分布式电动汽车中簧下质量增大,车辆平顺性和车轮接地性恶化的问题,设计了一种新型齿轮连杆式轮边动力吸振器。评估其在多连杆悬架中空间布置的可行性;考虑路面不平度与电机驱动时作用在其壳体上的反力矩,建立系统的动力学模型并推导其振动力学微分方程,利用MATLAB/Simulink建立三自由度振动模型,在新欧洲行驶循环(New European Driving Cycle,NEDC)工况下得到时域内的系统响应;结合计算结果分析动力吸振器弹簧刚度阻尼对车身加速度、车轮动载荷和电机振动的影响作用,并进行动力吸振器弹簧刚度和阻尼的优化设计;最后将该系统与传统汽车和一般轮毂电机驱动系统对比,分析其改善车辆平顺性和接地性的效果。结果表明,该新型齿轮连杆式轮边动力吸振器可以合理布置在多连杆悬架中,并可显著改善分布式驱动汽车车辆平顺性和车轮接地性。

轮边电驱动系统;齿轮连杆式;动力吸振;参数优化

在能源问题和环境问题日益突出的背景下,电动汽车凭借其在节能、环保和性能上的优势已经成为当前研究热点。电动汽车按照驱传动结构分为集中式电机驱动和分布式电机驱动两种形式,其中分布式电机驱传动结构形式在整车控制及传动系统效率等方面更具优势。但分布式电机驱传动系统由于引入了笨重的轮毂电机(或带有减速器),导致其簧下质量加大,车辆平顺性、车轮接地性恶化[1]。国内外针对所述簧下质量过大而引起的垂向振动负效应进行了大量研究,分别提出了质量转移、轻量化、主动悬架和动力吸振器等方式抑制其负效应[2]。普利司通电动轮将电机做成环形,周围通过弹性元件与转向节连接,从而让电机充当吸振器的质量块,将其转化为非簧下质量,但是该方案结构复杂并且需要特殊形式的电机。法国米其林公司提出的主动轮技术使用两个电机,一个负责动力输出,另一个通过液压传动控制悬架,从而改善垂向振动负效应,但是使用两个电机成本高,能量损失大,严重影响其推广应用。Protean Electric 电动轮峰值功率83 kW,峰值扭矩825 N·m,整个电动轮只有31 kg,但是其轮毂电机尺寸过大,且需要配合45. 72 cm 及其以上尺寸的轮辋[3-4]。本文作者提出一种电机摆动式动力吸振轮边驱动系统,结构简单易于实现,并应用ADAMS和MATLAB针对该系统进行了仿真验证[5-7]。本文基于多连杆悬架的空间限制等因素,采用不同的布置方式,设计了一种新型齿轮连杆式轮边动力吸振器的具体结构,考虑实际工况下驱动电机受到的冲击力,验证其对抑制簧下质量负效应的有效性,对于实际应用具有重要意义。

1 系统结构设计

图1是该新型齿轮连杆式轮边动力吸振器系统结构图,其中第一级与第二级减速箱壳体为一个整体,电机输出动力经过第一级和第二级齿轮减速增扭,通过半轴传递到支撑于半轴套筒的轮毂上,最后传递到轮辋和轮胎。

1—制动盘;2—减速箱;3—动力吸振器弹簧阻尼;4—车架;5—驱动电机;6—转向节;7—悬架阻尼;8—悬架弹簧;9—下横臂图1 新型齿轮连杆式轮边动力吸振器Fig.1 New type of gear-linkages dynamic absorber

驱动电机壳体与减速箱壳体固连为一个整体并可视作一个连杆,通过弹簧阻尼元件与车架相连,使得电机与减速箱整体可以绕减速箱输出轴相对于转向节进行转动。当车轮受到不平路面激励时,振动依次通过轮胎、轮辋、轮毂轴承、转向节和减速箱,一部分振动经过电机通过弹簧阻尼元件传递到车架,此时电机和减速箱会绕减速箱输出轴摆动,电机和减速箱充当吸振器质量块;另一部分振动通过悬架传递到车架上。由于电机和减速箱绕输出轴上下跳动,电机与车架之间的弹簧阻尼元件消耗了部分由不平路面激励引起的振动能量,所以减少了传递到车身上的振动能量,改善车辆垂向振动性能。

本文以丰田RAV4为目标车型,其后悬架为多连杆悬架,结构复杂,布置空间受到很大限制,通过展开式齿轮箱传动,电机布置到悬架空间以外。只需改动部分转向节和后备箱就可布置整套系统,所以该系统在复杂多连杆悬架中的布置是可行的。表1列举了轮边系统部分部件的选型。

表1 系统部件类型及型号

2 动力学微分方程的建立与推导

为讨论单一后轮受不平路面激励时的垂直振动情况,作出如下假设:汽车对称于其左右车辙,且左、右不平度函数相同,车辆悬挂质量分配系数为1。因此,可以将整车振动模型简化为1/4车辆三自由度动力学模型(见图2)。

图2中:m1为车轮及其附件质量;m2为车身质量;m3为动力吸振器质量(即电机与减速箱等效质量之和);L为动力吸振器等效摆臂长度;α为摆动角;k1为车轮刚度,车轮阻尼忽略不计;k2为悬架等效刚度;c2为悬架等效阻尼系数;k3为动力吸振器等效刚度;c3为吸振器等效阻尼系数。

图2 动力吸振式三自由度振动动力学模型[8]Fig.2 Dynamic model of the dynamic absorber[8]

采用拉格朗日方程建立该系统的运动微分方程[9]为:

(1)

分析知该模型为三自由度模型,取z1,z2,z3为三个广义坐标,由此可得整个系统的动能T、势能U和耗散能D的表达式为

(2)

(3)

(4)

式中:

z3=z1+Lsinα

(5)

因为对电机分析时,考虑行驶阻力造成的反力矩,会对电机产生比较大的冲击,α会比较大,造成非线性,所以直接将式(2)~式(5)代入式(1),分别对z1,z2和α分析可得:

(6)

(k2+k3)z2-k3Lsinα-

(7)

k3L2sinαcosα+k3z1Lcosαcos2α-

(8)

式中:q(t)为时域内的路面激励信号[10]:

(9)

式中:n00为下截止频率,n00=0.011 m-1;Gq(n0)为路面不平度系数,m3;W(t)为均值为零的滤波白噪声;q(t)为路面随机高程位移。

M(t)为行驶阻力对电机造成的反力矩,行驶阻力不考虑坡道阻力,包括滚动阻力Ff、空气阻力Fw和加速阻力Fj。计算公式如下[11]:

Ff=Wf

M(t)=(Ff+Fw+Fj)R

实际行驶时,车辆的启停加速度会对驱动电机造成较大反力矩,为引入这一考虑因素,在该模型中引入新欧洲行驶循环(NewEuropeanDrivingCycle,NEDC)工况,即M(t)是随时间变化的函数。

3 Simulink建模及时域输出

基于以上的推导,并结合一组实际参数,在MATLAB软件中建立该系统模型。模型部分参数如表2所示。

表2 仿真模型部分参数

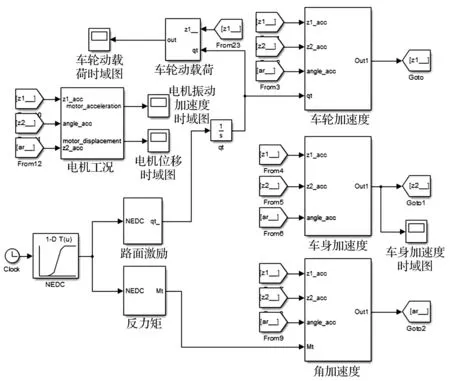

Simulink模型系统图见图3:

图3 Simulink模型系统Fig.3 Whole model of the Simulink system

其中系统输入q(t)和M(t)部分见图4。

图4 Simulink模型系统输入Fig.4 Input model of the Simulink system

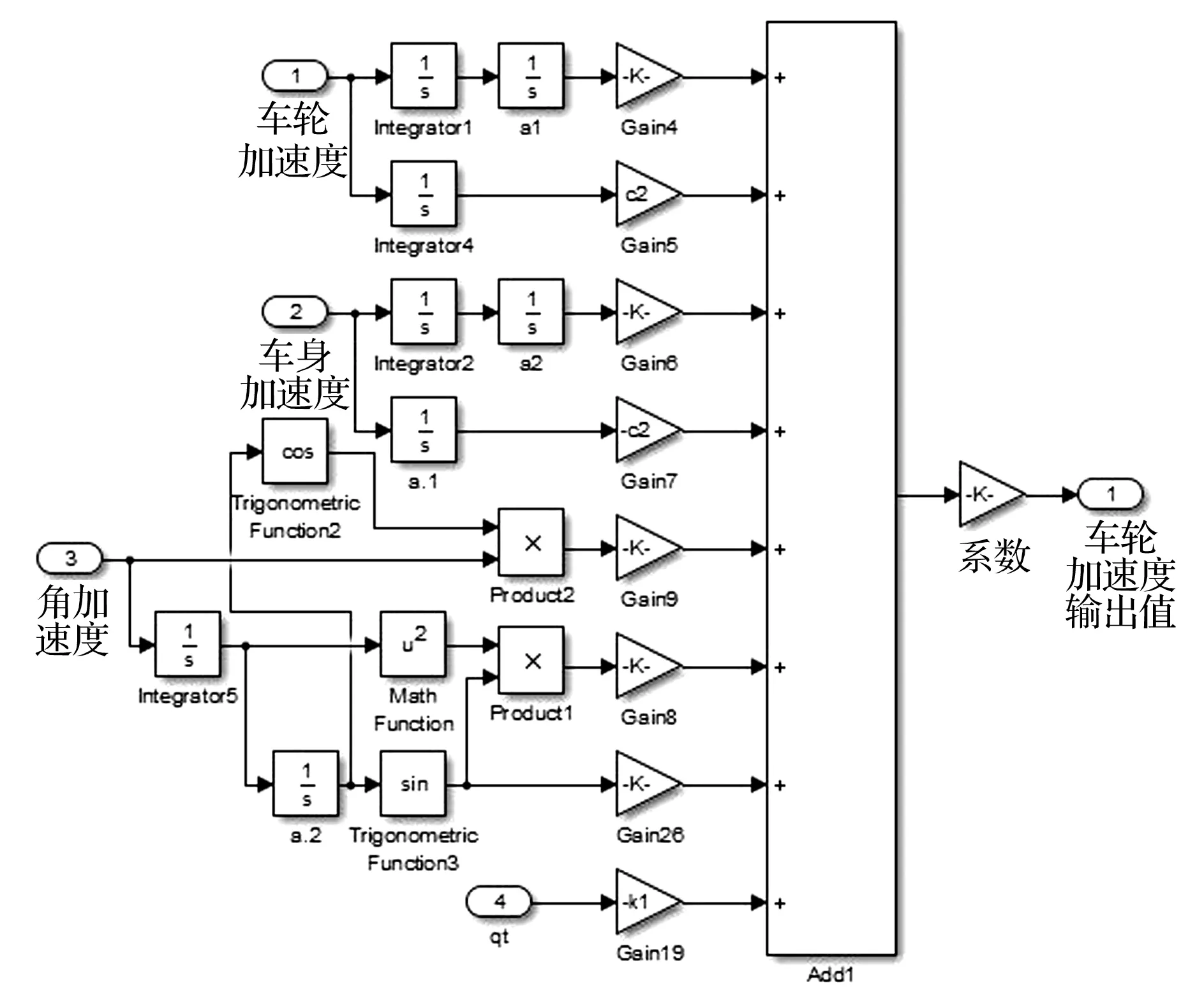

图3中右侧三个分组分别是式(6)~式(8)的求解模型,结构类似,在此只展示式(6)的模型见图5。

图5 Simulink模型子系统Fig.5 Subsystem model of the Simulink system

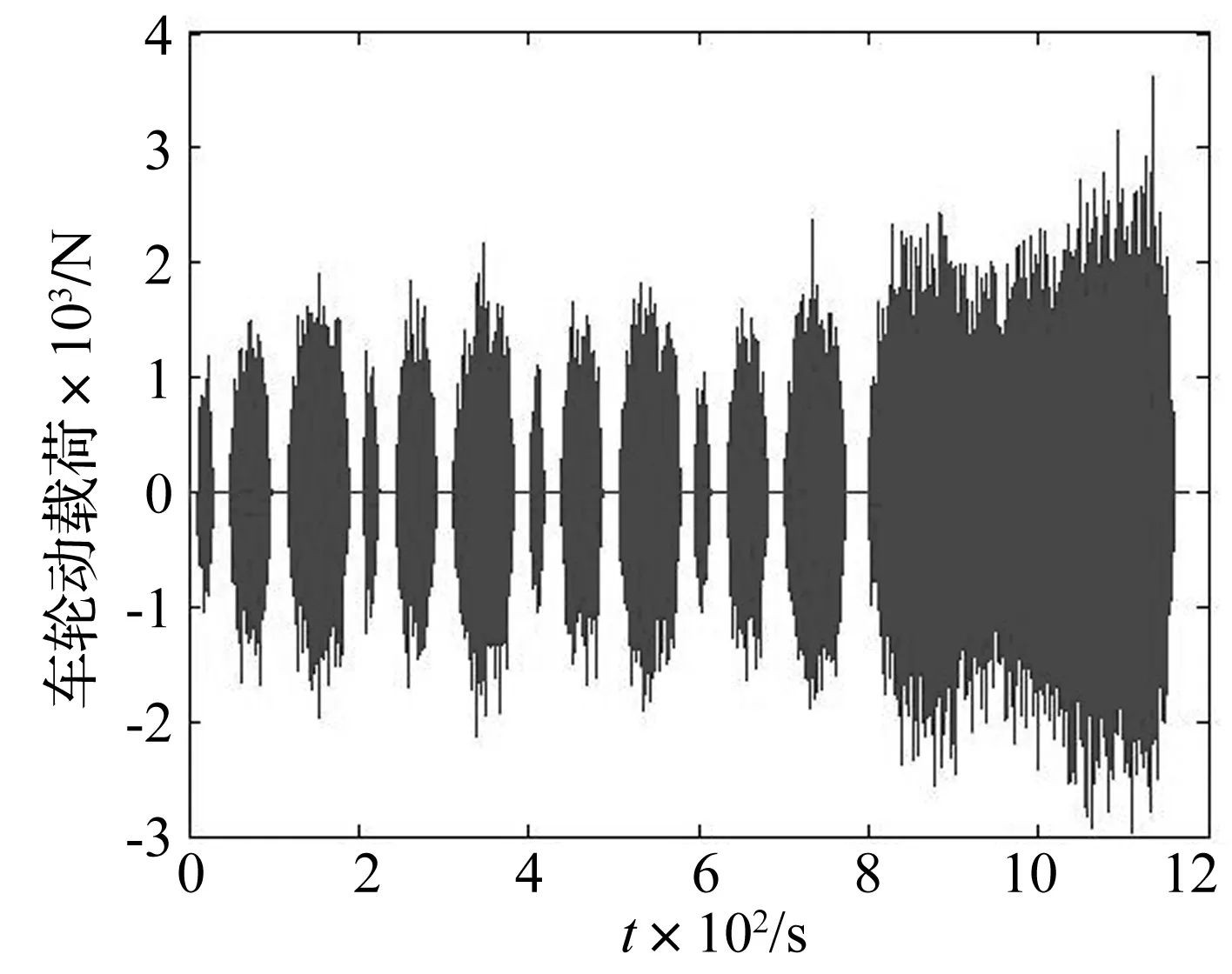

从图3可知,仿真结果有四个输出量,分别是车身加速度、车轮动载荷、电机加速度和电机位移,其时域输出图分别为图6、图7、图8和图9。

图6 车身加速度时域输出Fig.6 The time domain output of vehicle acceleration

图7 车轮动载荷时域输出Fig.7 The time domain output of wheel dynamic load

图9 电机位移时域输出Fig.9 The time domain output of motor displacement

4 动力吸振器刚度阻尼优化设计

动力吸振器的弹簧刚度k3和阻尼大小c3等参数对其吸振效果和电机振动都有显著影响,需要以车身加速度均方根值、车轮动载荷均方根值、电机振幅峰值和电机加速度峰值等参数为目标进行优化,以达到系统的最优性能。

根据弹簧和阻尼尺寸空间限制,设定刚度k3范围为1 000~20 000 N/m,阻尼c3范围为500~3 000 N·s/m。首先针对电机振幅和电机振动加速度进行影响性分析(见图10)。

图10 动力吸振器弹簧刚度阻尼对电机振动影响分析Fig.10 The stiffness and damping’s influence to the vibration of motor

从图10可知,等刚度线基本平行,且都沿竖直方向,说明刚度对电机振动加速度基本没有影响,对电机振幅有决定性作用,并且随着刚度增大,影响减弱。等阻尼线基本平行,且都沿水平方向,说明阻尼对电机振幅基本没有影响,对电机振动加速度有决定性作用,并且随着阻尼增大,影响减弱。综上,为实现电机振幅和加速度峰值都较小的目标,需要动力吸振器的弹簧刚度和阻尼都取较大值。

根据相关标准[12],电机振动加速度不应超过30 m·s-2,结合图10即可得到,阻尼c3范围必须>1 000 N·s/m,所以修改c3范围为1 000~3 000 N·s/m。由于电机布置于车架下方,为保证一定通过性,电机振幅峰值<10 cm,结合图10可得刚度必须>10 000 N/m,所以修改k3范围为10 000~20 000 N/m。在以上刚度阻尼范围内,按照一定步长正交选取刚度和阻尼值,以此来求得对应的车身加速度和车轮动载荷均方根值,在车身加速度和车轮动载荷坐标系下形成一个包络空间,即可行域区间(见图11)。

图11动力吸振器弹簧阻尼对车身加速度和车轮动载荷影响分析Fig.11 The stiffness and damping’s influence to the body acceleration and wheel load

由图11分析可得,等刚度线在阻尼大到一定值后有交叉重叠的部分,而在一定阻尼范围内,刚度越大车身加速度均方根值越小。等阻尼线没有交叉,并且在阻尼c3为2 600 N·s/m左右时,车身加速度均方根值和车轮动载荷均方根值均有最小值。

当c3范围为1 000~3 000 N·s/m和k3范围为10 000~20 000 N/m时,电机振动已经满足使用要求,所以只需在上述范围内综合考虑k3和c3对车身加速度均方根值、车轮动载荷均方根值,优化k3和c3,使系统性能最优。

针对以上分析后得到的数据,保留原数据变异程度的信息,采用均值化方法进行无量纲处理[13]。无量纲处理后,对车身加速度均方根值ab、车轮动载荷均方根值f设置不同的权重。以上两个目标对系统性能的影响都是单向的,即取值越小越好,在图11的包络空间内求目标函数极值,极值点对应的k3和c3,即为最优解。目标函数为:

F=ω1ab+ω2f

本文综合考虑两个评价指标,设置相同的权重:

ω1=ω2=0.5

在可行域区间内,通过线性规划的方法,可以得到F的最小值,从而得到对应的k3=14 000 N/m和c3=2 800 N·s/m。此时,相关性能参数见表3,经验证,电机振动符合使用要求。

表3 优化后系统性能参数

5 齿轮连杆式动力吸振器性能对比分析

齿轮连杆式动力吸振器系统将驱动电机和减速箱悬置于车架上;轮毂电机相当于电机和减速箱固连在车轮上;传统汽车相当于没有轮边驱动电机和减速箱。针对以上三个不同情况,分别建立模型,从车身加速度和车轮动载荷两个方面评价其性能优劣。基本参数如表4。

表4 轮毂电机式和传统汽车模型参数

针对三种不同驱传动形式,分别求出其在NEDC工况下的时域输出,再对其进行傅里叶变换得到频谱图,分别如图12和图13。

由图12和图13可知,在人体敏感频率范围4~8 Hz内,轮毂电机式驱动形式的车辆平顺性和车轮接地性均不如其他两种驱动形式;动力吸振式驱动形式车身加速度和车轮动载荷都更接近于传统汽车,显著改善了分布式驱动电动汽车的车辆平顺性和车轮接地性。针对以上三种不同驱动形式,分别求其车身加速度均方根值及车轮动载荷均方根值的均方根值,见表5。

由表5数据分析可知,相比于传统汽车,轮毂电机式和动力吸振式驱动形式车身加速度均方根变化不大,但是轮毂电机式车轮动载荷均方根值显著恶化,增加26.58%;动力吸振式车轮动载荷均方根值稍有恶化,增加0.99%。动力吸振式驱动系统车轮动载荷均方根值明显优于轮毂电机式驱动系统,降低20.22%。结果表明,该新型齿轮连杆式轮边动力吸振器对于改善分布式驱动车辆平顺性和车轮接地性具有明显效果,达到甚至优于传动汽车的性能指标。

图12 不同驱动形式车身加速度频谱图Fig.12 Spectrograms of vehicle acceleration in different drive systems

图13 不同驱动形式车轮动载荷频谱图Fig.13 Spectrograms of wheel dynamic load in different drive systems

表5 不同驱传动形式车辆平顺性和车轮接地性评价指标

6 结 论

针对多连杆悬架内部空间不足的问题,具体设计了一种新型齿轮连杆式动力吸振器,考虑NEDC工况加减速时产生的冲击影响,推导了该设计结构的动力学微分方程,并在MATLAB/Simulink中利用实际参数搭建仿真模型,从车辆平顺性、车轮接地性和电机振动三个角度进行动力吸振器弹簧刚度和阻尼的影响性分析,优化动力吸振器的弹簧阻尼,验证了本系统的可行性。最后,通过动力吸振式、轮毂电机式和传统汽车对比,证明该新型齿轮连杆式轮边动力吸振器有效地改善了分布式驱动车辆的平顺性和车轮接地性。

[1] VAN SCHALKWYK D J, KAMPER M J. Effect of hub motor mass on stability and comfort of electric vehicles[C]// Vehicle Power and Propulsion Conference. Windsor: IEEE, 2006.

[2] 宁国宝. 轮边驱动系统垂向振动负效应的抑制方法研究[D]. 上海:同济大学, 2006.

[3] NAGAYA G, WAKAO Y, ABE A. Development of an in-wheel drive with advanced dynamic-damper mechanism[J]. Jsae Review, 2003, 24(4):477-481.

[4] 海棠. 电动汽车革命性技术的创新设计米其林“主动车轮”新技术[J]. 汽车与配件, 2008(52):36-37.

HAI Tang. Revolutionary design for EV michelin “active wheel” [J]. Automobile & Parts, 2008(52): 36-37.

[5] 王威. 一体化悬架轮边电驱动系统拓扑理论研究及其应用[D]. 上海:同济大学,2015.

[6] 陈辛波,陆成超,唐峰,等. 电机作为动力吸振器质量的减速式轮边驱动系统: CN102555771A[P]. 2012-07-11.

[7] 陈辛波,王弦弦,张擎宇,等. 一种新型动力吸振式轮边驱动系统仿真分析[J]. 同济大学学报(自然科学版), 2014(7):1101-1104.

CHEN Xinbo, WANG Xianxian, ZHANG Qingyu, et al. Simulation and analysis of novel wheel drive system with dynamic damper[J]. Journal of Tongji University(Natural Science), 2014(7):1101-1104.

[8] 余志生. 汽车理论[M]. 5版.北京:机械工业出版社, 2009.

[9] 靳晓雄,张立军,江浩. 汽车振动分析[M]. 上海:同济大学出版社,2002.

[10] 陈杰平, 陈无畏, 祝辉,等. 基于Matlab/Simulink的随机路面建模与不平度仿真[J]. 农业机械学报,2010,41(3):11-15.

CHEN Jieping, CHEN Wuwei, ZHU Hui, et al. Modeling and simulation on stochastic road surface irregularity based on Matlab/Simulink[J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 41(3):11-15.

[11] 喻凡. 车辆动力学及其控制[M]. 北京:机械工业出版社, 2010.

[12] 电动汽车用电机及其控制器第1部分 技术条件:GB/T 18488.1—2006[S]. 北京:中国标准出版社,2006.

[13] 叶宗裕. 关于多指标综合评价中指标正向化和无量纲化方法的选择[J]. 统计科学与实践, 2003(4):24-25.

YE Zongyu. The choice about the multi-index comprehensive evaluation index in positive change and the dimensionless method[J]. Statistical Theory and Practice, 2003(4):24-25.

Analysis and design of a new type of close wheel drive system based on gear-linkage and using motor as dynamic absorber

CHEN Xinbo1,2, WANG Yefeng1, WANG Wei1, ZHU Jianfei3, SUN Haoqi1

(1. Department of automotive school, Tongji University, Shanghai 201804, China;2. Department of clean energy automotive engineering center, Tongji University, Shanghai 201804, China;3. Department of mechanical engineering school, Tongji University, Shanghai 201804, China)

To solve the problem of the large unsprung mass of distributed driving systems, a new type of gear-linkages dynamic absorber was designed. The feasibility of the spatial arrangement of a wheel drive system in the multi-link suspension with a swing motor as vibration absorber was evaluated. Considering the anti-torque induced by traction and the road roughness, a three degrees of freedom vibration model was established by using the software of MATLAB/simulink and its kinetic equations were derived. Under the working conditions specified in the New European Driving Cycle (NEDC), the time domain responses were calculated. For the sake of mitigating the body acceleration, wheel dynamic load and vibration condition of motor, the vibration absorber’s stiffness and damping were optimized. Then its effect on improving the vehicle comfort and wheel ground adhesion were compared with that of the traditional car and normal in-wheel drive ( IWD) system. The results show that the wheel drive system with a swing motor as dynamic vibration absorber is feasible in the multi-link suspension. And the vehicle ride comfort and ground adhesion are improved effectively compared with the in-wheel drive system and traditional drive system.

close wheel drive system; gear-linkage; dynamic absorber; parameter optimization

国家自然科学基金(51375344)

2015-12-28修改稿收到日期:2016-03-03

陈辛波 男,博士,教授,博士生导师,1962年生

王叶枫 男,硕士生,1991年生

U463

A DOI:10.13465/j.cnki.jvs.2016.14.008