基于正交试验法的超音速等离子喷涂钼涂层组织及性能研究

2016-10-15刘贵民杨忠须张一帆闫涛魏敏

刘贵民,杨忠须,张一帆,闫涛,魏敏

(1.装甲兵工程学院装备再制造工程系,北京100072;2.北京科技大学材料科学与工程学院,北京100083;3.北京福锐克森热喷涂科技有限公司,北京102200)

基于正交试验法的超音速等离子喷涂钼涂层组织及性能研究

刘贵民1,杨忠须1,张一帆2,闫涛1,魏敏3

(1.装甲兵工程学院装备再制造工程系,北京100072;2.北京科技大学材料科学与工程学院,北京100083;3.北京福锐克森热喷涂科技有限公司,北京102200)

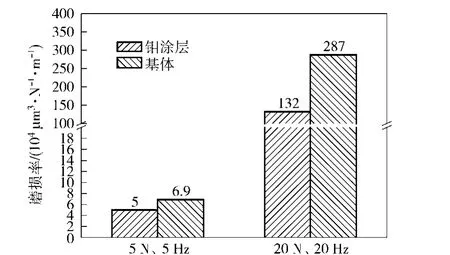

为了探索电磁轨道炮轨道材料45CrNiMoVA钢表面耐磨强化的可能,运用超音速等离子喷涂技术在45CrNiMoVA钢表面制备了钼涂层,结合正交试验法对喷涂参数进行了优化,研究了喷涂参数对涂层性能的影响规律、综合性能最佳时涂层的组织和性能。结果表明:喷涂电压115V、喷涂电流380A、氩气流量130L/min、喷涂距离100mm时涂层具有最佳综合性能,其导电率为6.01%IACS,表观孔隙率低至0.12%,显微硬度及内聚强度分别高达482.3HV0.1和52.1MPa;涂层在轻载荷低频率(5N、5Hz)下的磨损率略低于基体,但在重载荷高频率(20N、20Hz)下的磨损率仅为基体50%左右,表现出良好的耐磨性能,其磨损机理均为粘着磨损和氧化磨损。

兵器科学与技术;超音速等离子喷涂;45CrNiMoVA;钼涂层;正交试验;组织;性能

0 引言

电磁轨道炮是一种新概念动能武器,其具有出膛速度高、威力大、射程远、安全性好等诸多优点,现已成为世界各军事强国的研究重点[1]。然而,电磁轨道炮轨道材料的使用寿命一直是制约其走向战略应用的关键技术难题,究其原因在于发射过程中膛内复杂的机械、电气及热应力使得轨道材料表面出现严重的磨损失效[2-4]。

超音速等离子喷涂是一种利用“非转移”等离子弧与高速气流混合后的“扩展弧”得到的稳定超音速等离子焰流的热喷涂技术,其焰流温度最高可达10000℃以上,喷涂过程中粒子飞行速度可达600m/s以上,采用该技术制备的涂层组织结构致密、表观孔隙率低且结合强度高,为满足新一代耐高温抗磨损的高熔点涂层材料提供了技术支持。本文采用超音速等离子喷涂技术,将高熔点(2620℃)、高硬度、高强度、低热膨胀、耐腐蚀且耐高温冲击等综合性能优异的稀有金属钼作为热喷涂原料,结合正交试验进行喷涂参数优化,对电磁轨道炮轨道材料45CrNiMoVA钢表面进行喷涂强化,提升其表面摩擦磨损性能,以期抑制轨道表面摩擦磨损失效,延长服役寿命,同时也为失效轨道的回收再制造应用提供技术支撑。

1 试验

1.1试验材料

采用装备再制造技术国防科技重点实验室研制的HEP-Jet超音速等离子喷涂系统制备钼涂层,喷涂原料为北京桑尧技术开发有限公司生产的纯钼粉(牌号SY-211、纯度≧99.9%、粒径范围45~96μm),其主要杂质成分及微观形貌分别如表1及图1所示,基体材料为综合力学性能优异的45CrNiMoVA钢(860℃~880℃淬火、420℃~440℃回火:工件在300℃入炉,然后随炉升温,650℃± 10℃,预热1h;奥氏体化温度850℃±10℃,保温0.8h,油冷;工件在300℃入炉,然后随炉升温,回火温度430℃±10℃,保温2.5h,空冷),其主要化学成分及力学性能[5-6]见表2及表3,试样线切割尺寸为φ25.4mm×10mm及φ20mm×10mm× 10mm,所有试样喷涂前均经过乙醇超声清洗10min以去除表面油污,随后进行表面喷砂粗化。

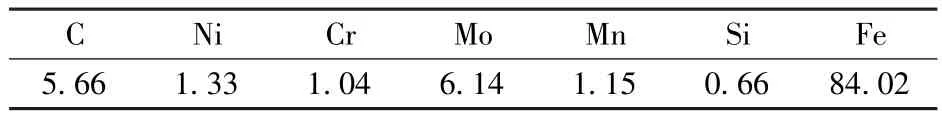

表1 钼粉主要杂质成分(质量百分比)Tab.1 Major impurity elements of Mo powder(wt%)%

图1 钼粉的微观形貌(放大4000倍)Fig.1 Microphotography of Mo powder(4 000×)

表2 45CrNiMoVA钢的化学成分(质量百分比)Tab.2 Chemical composition of 45CrNiMoVA steel(wt%)%

表3 45CrNiMoVA钢的力学性能Tab.3 Mechanical properties of 45CrNiMoVA steel

1.2试验方案

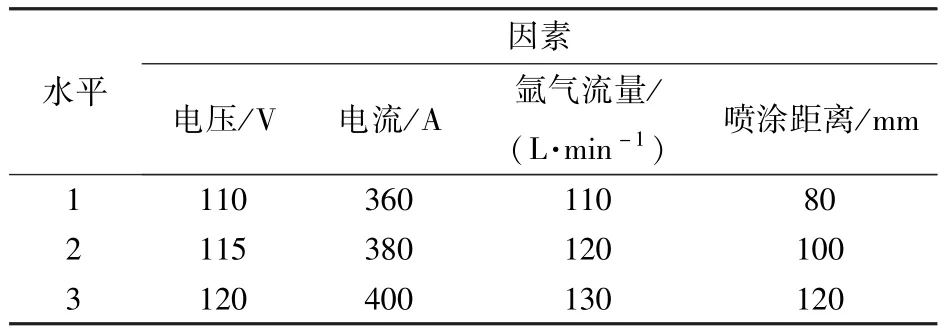

选用4因素3水平正交表对超音速等离子喷涂参数中关键的喷涂电压、喷涂电流、氩气流量及喷涂距离进行参数优化,其他喷涂参数为氢气流量14L/min、送粉率40g/min、喷涂角度90°.各因素水平表见表4,正交试验方案如表5所示。

表4 正交试验因素水平表Tab.4 Factors and levels for orthogonal experiment

表5 正交试验方案表Tab.5 Orthogonal experimental scheme

1.3性能测试

采用Nava NanoSEM450/650场发射型超高分辨率扫描电镜(SEM)对涂层表面、截面及拉伸断面进行显微形貌表征;使用配备的X-Max80型X射线能谱仪测定涂层内各元素质量的百分比。采用D8Advance型X射线衍射仪(XRD)测定涂层的相结构。表观孔隙率运用ImagJ图像处理软件来计算。在不同区域、同等放大倍数下随机选取10张涂层SEM截面照片,然后采用基于灰度法的方法对每张照片进行表观孔隙率计算,取其算术平均值作为涂层的表观孔隙率。采用Micromet-6030型自动显微硬度计测量涂层截面的显微硬度值,每个样品各取10个点进行测量,最终的测定值采用截尾平均值,测定参数为:载荷0.1kg,加载时间10s.采用CRESBOX四探针电阻测试仪测定涂层的导电性,涂层结合强度采用胶结拉伸法在CMT4105微机电子万能试验机上测量,取3次测量的算数平均值。涂层及基体的摩擦磨损试验在CETR-3型多功能摩擦磨损试验机进行,电磁炮实际工作环境中导轨与电枢是一对摩擦副,电磁炮电枢的材料是铝合金,铝合金硬度较低,使用铝合金球作为对磨件会导致对磨件磨损严重,因此选择硬度较高的φ4mm的ZrO2陶瓷球作为对磨件,采用往复式摩擦磨损形式,试验载荷5N、20N,滑动频率5Hz、20Hz,单次行程4mm,摩擦时间30min.涂层与基体的磨损体积由LextOLS型高精度三维形貌仪测量。

2 试验结果与讨论

2.1正交试验分析

2.1.1喷涂参数对涂层微观形貌的影响

图2为正交试验中表5各组试样所对应的钼涂层显微形貌。由图2可知,采用超音速等离子喷涂可成功获得结合可靠且组织均匀的钼涂层。且喷涂参数对涂层孔隙数量具有较大的影响,其中c、g号涂层的黑色点状孔隙数量最少,对应表6可知,c、g号的喷涂功率处于中间值44kW附近,其氩气流量均处于最大值(130L/min),这说明喷涂功率处于适中值且氩气流量最大时,钼粉颗粒的熔融效果较好,以致涂层层片间的搭接效果较好。

当喷涂功率小时,钼粉颗粒未得到充分熔化,导致喷向基体时形成的涂层的孔隙较多;当功率大时,被充分熔化的颗粒温度非常高,可能会被等离子焰流雾化成液滴,导致喷向基体时形成的涂层的孔隙也相对较多。因此,喷涂功率处于中间值融熔效果好[7]。氩气流量的大小将直接影响到等离子焰流的热焓和流速,进而影响粉末沉积效率和涂层空隙率等。在喷涂功率一定,主气流量过小时,焰流软弱无力,温度下降,流速降低,粉末熔化变形均不好,造成融熔效果差,随着氩气流量增大,焰流强劲,温度升高,流速加快,粉末融熔效果好。

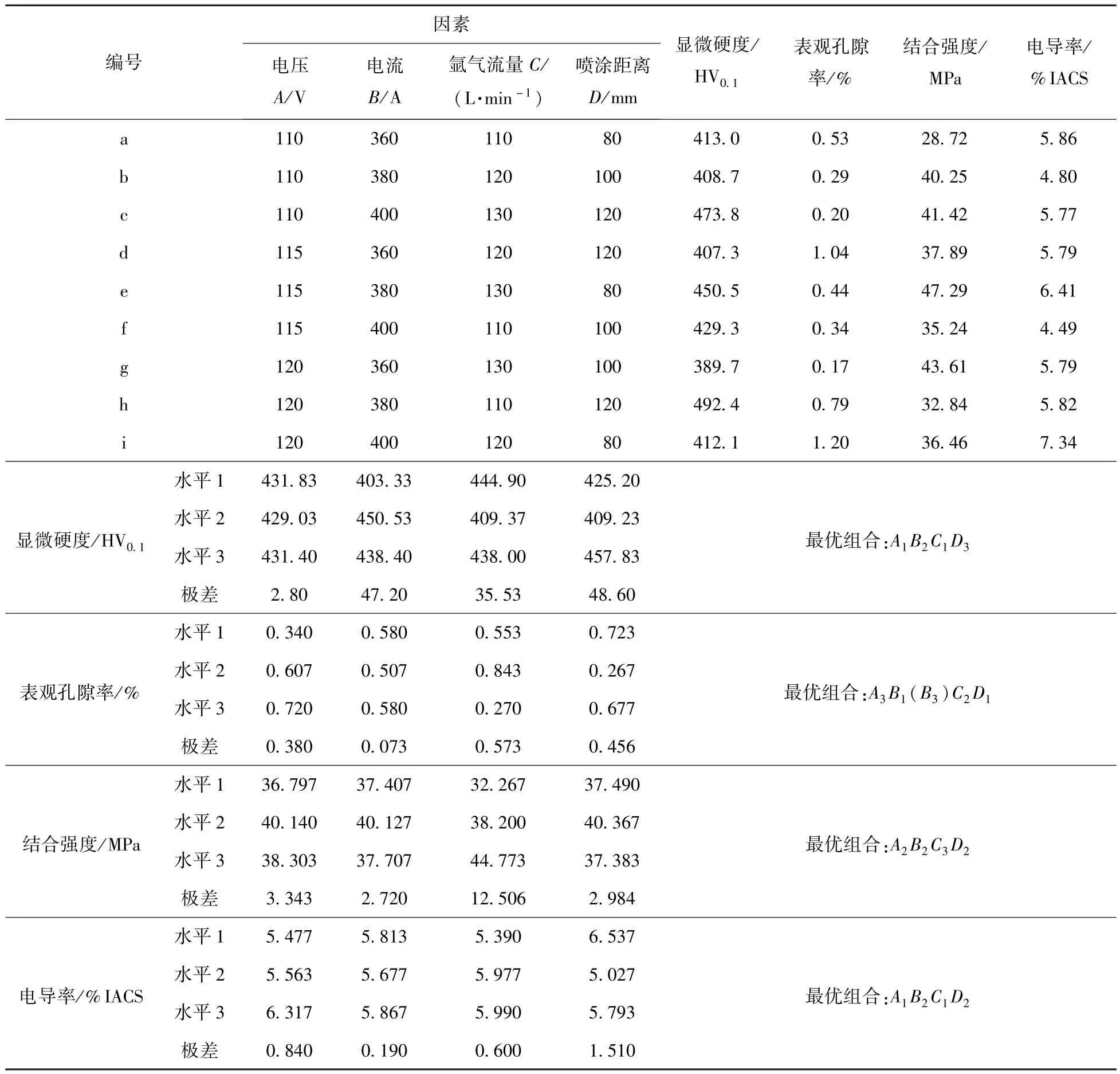

2.1.2正交试验的直观分析

为了进一步分析各喷涂参数对涂层各性能的影响规律,根据选用的4大指标得出如表6所示的正交试验直观分析结果及对应因素的极差。由表6可知影响涂层显微硬度、表观孔隙率、结合强度及导电率大小的喷涂参数主次分别为DBCA、CDAB、CADB、DACB,对应的较佳喷涂参数组合分别为A1B2C1D3、A3B1(B3)C2D1、A2B2C3D2、A1B2C1D2.

2.2优化后的涂层性能

2.2.1基本性能

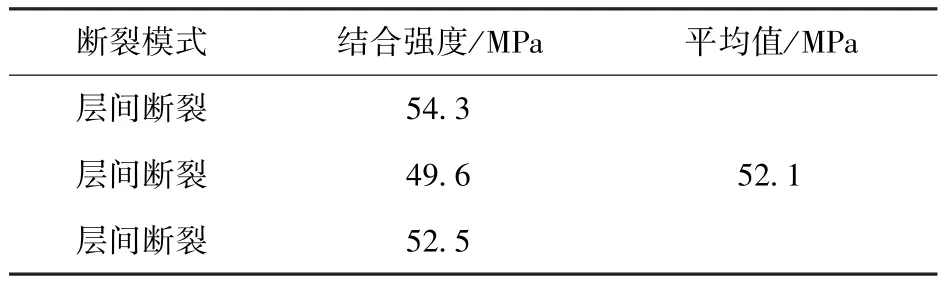

图3为钼涂层表面未经研磨处理的SEM微观形貌图。由图3可见涂层表面因缺乏后续飞行粒子的撞击夯实作用而较为粗糙,整个表面呈高低起伏状与局部平整光滑状相间的皱褶结构。一般来说,热喷涂涂层的制备过程中会出现中间突出、边沿平整的“类草帽”结构。涂层表面高低起伏状区域的放大图3(b)中存在明显可见的“类草帽”结构,同时在图3(b)中观察到微小的孔隙及裂纹。微孔隙形成的原因为涂层层片搭接过程中因搭接不牢固、粒子撞击铺张不充分或气体的卷入所致;导致裂纹的出现原因有两个方面:一为“类草帽”结构形成前边沿液态金属的持续铺展拉伸,二为急速冷却过程中的热应力所致[8]。

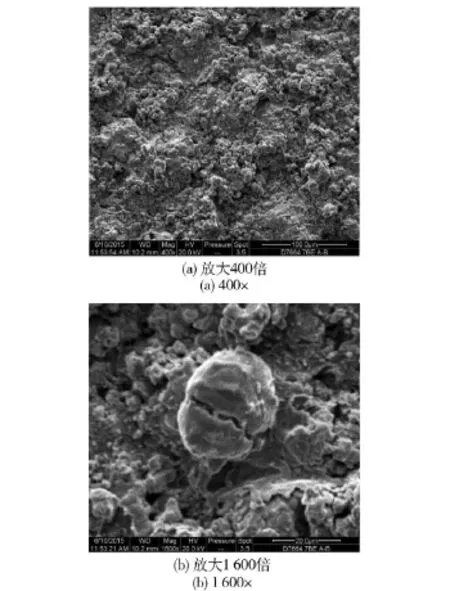

图4为钼涂层截面经研磨抛光且超声清洗后不同倍数下的SEM微观形貌图。由图4可知涂层均匀致密,经测涂层表观孔隙率低至0.12%,涂层平均厚度为336.8μm,与正交试验各组相比,表观孔隙率达到最低。涂层整体分为占绝大部分的亮色区域和散落或连续相间分布于亮色区域B的暗色区域A,从放大后的图4(b)可进一步看出涂层亮色区域相对暗色区域要光滑平整,相对粗糙的暗色区域内有白亮的硬质点存在(圆圈所示),同时可发现暗色区域内有散落的微孔隙存在。暗色区域形貌进一步放大表征如图4(c)所示,由图4(c)可见暗色区域呈有趣的“米粒”堆垛网状结构。根据原始粉末的团聚多孔结构及涂层表面形貌可知粉体粒度不均熔融不充分,喷涂过程中存在大量未熔或者半熔颗粒,容易导致粒子间的弱结合,从而在抛磨过程中形成脱落导致图4中A类区域结构疏松,呈现出堆垛网状结构形貌。图4(d)为涂层与基体黏接界面,由图4(d)可见,黏接界面未见任何粗大孔隙或裂纹,涂层与基体铆接牢固可靠,熔融的液滴状粒子超音速飞行撞击经粗化的基体表面,迅速铺展并冷却后与基体产生良好的“机械铆合”,再经后续超音速态粒子的撞击夯实作用强化,因而未出现类似火焰喷涂或普通等离子喷涂钼涂层那样的层状结构和结合界面存在孔隙或裂纹缺陷等[9-10]。

表6 正交试验分析结果Tab.6 Results of orthogonal experiment

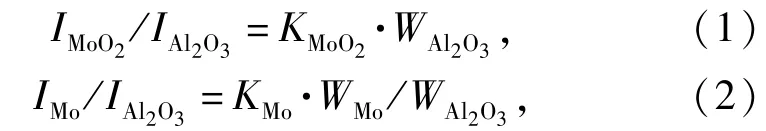

图5为最优喷涂参数组合制备的钼涂层与喷涂原料钼粉的XRD对比图谱。由图5对比可见,涂层基本上由钼相及MoO2相组成,说明涂层发生了少量的氧化,在忽略涂层内极少量的杂质前提下,将涂层视为两相成分,可根据XRD定量分析中的K值法[11]计算:

式中:I为衍射强度;K为常数;W为质量分数;Al2O3为标样。将(1)式、(2)式简化,得到

根据粉末衍射文件(PDF)卡片及图5的XRD图谱可知,衍射强度为2490,钼的衍射强度为16659,钼的K值为7.38,MoO2的K值为8.49(不同种相结构具有不同的K值,上述数据从PDF标准卡片中获得)。

计算可得,MoO2及钼的质量分数分别为11.5%及88.5%.

图2 正交试验各组涂层的显微形貌(放大400倍)Fig.2 Microphotography of Mo coating in orthogonal experiment(400×)

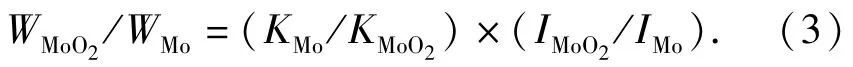

涂层结合强度测试结果如表7所示。由表7可知,3组测试试样的断裂方式均为层间断裂(宏观断口如图6所示),即断裂位置为涂层内部而非涂层与基体的结合位置,所测的数据属于内聚强度,其平均值高达52.1MPa,这也说明涂层与基体的结合强度高于52.1MPa,采用优化后的喷涂参数组合可进一步提高涂层的结合强度。

表7 涂层结合强度测试结果Tab.7 Bonding strength test results of coating

图3 钼涂层表面SEM微观形貌Fig.3 SEM photograph of Mo coating surface

图4 钼涂层截面SEM微观形貌Fig.4 Cross-section SEM photograph of Mo coating

图5 钼涂层与喷涂原料钼粉的XRD图谱Fig.5 XRD patterns of Mo coating and Mo powder

图6 钼涂层拉伸失效的宏观断口Fig.6 Macroscopic fracture of Mo coating

经测量涂层的导电率为6.01%IACS,工业多晶纯钼的电导率约为纯铜的30%左右,钼的电阻率还与金属的组织有关,强烈变形状态钼的电阻率比退火态高10%~15%,即电导率下降10%~15%.超音速热喷涂钼涂层是高速飞行撞击变形铺展后迅速凝固而成,即处于强烈变形状态下,因而涂层导电率的参考值应为15%~20%IACS左右。Vaidya等[9]提出表面致密度是决定涂层电阻率的关键因素,涂层的电阻率一般随表面致密度增加而增加。Vaidya等[9]通过喷涂不同厚度的钼涂层发现:涂层在<200μm的低厚度体系下表面致密度随涂层厚度增加而增加,二者呈近似线性关系;而在大厚度体系中,经研磨减薄后电阻率未发生大的变化,由此可见高厚度钼涂层的导电性在厚度中不存在梯度变化。因本试验涂层厚度控制在0.3~0.5mm内,属于大厚度体系,即涂层导电性是均匀分布的,与所有的正交试验测试结果一致,涂层导电性均处于4%~8% IACS之间,低于参考值。这可能和涂层与冷却气体接触不可避免地生成氧化物有关,氧化物的存在降低了涂层本身的导电性能,因而所制备的高厚度体系钼涂层导电率较低。

涂层与基体显微硬度的测试结果列于表8.

2.2.2摩擦磨损性能与失效机制

图7为涂层与基体在两种不同滑动摩擦条件下的磨损率。由图7可见:涂层与基体在轻载荷、低频率时的磨损率均比较小,但涂层的磨损率(5× 104μm3/(N·m))略小于基体(6.9×104μm3/(N·m)),其耐磨性比基体稍好;重载荷、高频率时,涂层与基体的磨损率均明显上升,其磨损率分别为1.32× 106μm3/(N·m)和2.87×106μm3/(N·m),基体的磨损率约为涂层的2倍多,因而其耐磨性比涂层差。磨损率数据说明采用超音速等离子喷涂在45CrNiMoVA钢表面制备钼涂层可以强化其表面抗摩擦磨损性能。球盘式摩擦为点接触式摩擦,重载荷、高频率的滑动摩擦条件下,意味着被磨材料承受着巨大的压强且摩擦副相对高速滑动,磨损率的数据显示,涂层在该环境下的耐磨性强于基体,说明采用超音速等离子热喷涂钼涂层以强化电磁轨道炮表面摩擦磨损性能具有一定的应用前景。

表8 涂层与基体显微硬度测试结果Tab.8 Microhardness test results of coating and substrate

图7 涂层与基体的磨损率Fig.7 Wear rates of Mo coating and substrate

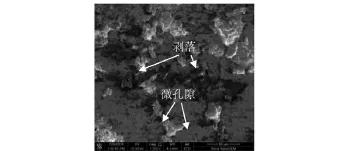

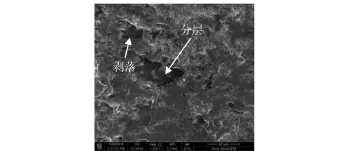

图8、图9分别为涂层在两种不同滑动摩擦条件下磨损表面形貌。由图8可知,涂层在轻载荷、低频率摩擦条件下的磨损表面存在或大或小深度较浅的层片剥落坑,还可观察到垂直于摩擦面的微孔隙。表明轻载荷、低频率摩擦条件下磨损失效机制是点蚀和剥落失效。由图9可知,重载荷、高频率下涂层的磨损表面出现大的剥落坑,还观察到了大量的层状形貌,表明重载荷、高频率下涂层的磨损失效机制为分层失效[12]。

轻载荷、低频率条件下,涂层在磨损过程中,摩擦副间微凸体的断裂,局部的塑性变形和摩擦接触区的微观滑移以及硬质磨粒的磨削[13],都导致了点蚀坑的形成。点蚀有时候会伴随着涂层内部层状结构的开裂和剥离的迹象,从而导致比点蚀坑面积更大的剥落坑形成。

重载荷、高频率条件下,法向载荷增大的作用,除了在涂层表面构成较大的犁削应力外,在涂层次表面形成了最大剪切应力,导致亚表层易产生剪切塑性变形及位错,并不断积累进而形成微裂纹而引起亚表层发生涂层分层现象[14]。

图8 轻载荷和低频率(5N、5Hz)下涂层磨损表面形貌(放大1200倍)Fig.8 Worn surface of Mo coating at 5 N load and 5 Hz frequency(1 200×)

图9 重载荷和高频率(20N、20Hz)下涂层磨损表面形貌(放大1200倍)Fig.9 Worn surface of Mo coating at 20 N load and 20 Hz frequency(1 200×)

3 结论

1)喷涂电压115V、喷涂电流380A、氩气流量为130L/min、喷涂距离100mm时涂层具有最佳综合性能。

2)最优涂层由质量分数为88.5%的钼及11.5%的MoO2组成,其表面由平整熔融区及“类草帽”的半熔融区组成,截面则分为“米粒”堆垛网状结构的富氧暗色区和光亮平滑的贫氧亮色区;涂层导电率、表观孔隙率、显微硬度及内聚强度分别为6.01%IACS、0.12%、482.3HV0.1及52.1MPa.

3)轻载荷、低频率下,涂层的磨损率略小于基体,涂层的磨损失效机制为点蚀和剥落失效;重载荷、高频率下,涂层的磨损率约为基体的一半,表现出良好的耐磨性能,涂层的磨损失效机制为分层失效。

(References)

[1] 吕庆敖,雷彬,李治源,等.电磁轨道炮军事应用综述[J].火炮发射与控制学报,2009,30(1):92-96. LYU Qing-ao,LEI Bin,LI Zhi-yuan,et al.Summary of electromagnetic railgun military application[J].Journal of Gun Launch and Control,2009,30(1):92-96.(in Chinese)

[2] Copper K P,Jones H N,Meger R A.Metallurgical analysis of railgun material[J].IEEE Transactions on Magnetic,2006,43(1):289-294.

[3] Bourell D L,Peisad C.Simulation of railgun gouging[J].IEEE Transactions on Magnetics,1999,35(1):274-276.

[4] 刘贵民,杨忠须,闫涛,等.电磁轨道炮导轨失效现状及展望[J].材料导报A,2015,29(4):63-70. LIU Gui-min,YANG Zhong-xu,YAN Tao,et al.Current status and prospect on rail failures of electromagnetic railgun[J].Materials Review A,2015,29(4):63-70.(in Chinese)

[5] 刘海滨,孟凡军,巴德玛.45CrNiMoVA钢MIG堆焊层组织及性能研究[J].中国表面工程,2007,20(3):39-42. LIU Hai-bin,MENG Fan-jun,BA De-ma.Micro structure and properties of MIG welded surfacing layers on 45CrNiMoVA steel[J].China Surface Engineering,2007,20(3):39-42.(in Chinese)

[6] 孟凡军,朱胜,巴德玛,等.45CrNiMoVA钢堆焊修复层组织及摩擦学性能[J].机械工程学报,2008,44(4):150-153. MENG Fan-jun,ZHU Sheng,BA De-ma,et al.Microstructure and tribological performance of 45CrNiMoVA steel welded surfacing layer[J].Journal of Mechanical Engineering,2008,44(4): 150-153.(in Chinese)

[7] 章海维,施炳航,罗旭东,等.等离子喷涂铝青铜涂层制备工艺研究[J].冶金丛刊,2015,218(4):4-8. ZHANG Hai-wei,SHI Bing-hang,LUO Xu-dong,et al.The technology for aluminium bronze coatings prepared by plasmas spray[J].Metallurgical Collections,2015,218(4):4-8.(in Chinese)

[8] Laribi M,Vannes A B,Treheux D.Study of mechanical behavior of molybdenum coating using sliding wear and impact tests[J]. Wear,2007,225(2):1131-1140.

[9] Vaidya A,Streibl T,Li L,et al.An integrated study of thermal spray process-structure-property correlation:a case study for plasma sprayed molybdenum coatings[J].Materials Science and Engineering,2005,403(1/2):191-204.

[10] Babu M V,Kumar R K,Prabhakar O,et al.Simultaneous optimization of flame spraying process parameters for high quality molybdenum coatings using Taguchi methods[J].Surface and Coatings Technology,1996,79(1):276-288.

[11] 唐梦奇,黎香荣,刘国文,等.X射线衍射K值法测定氧化铁皮中游离α-SiO2的含量[J].岩矿测试,2015,34(5):565-569. TANG Meng-qi,LI Xiang-rong,LIU Guo-wen,et al.Determination of free α-SiO2content in mill scale by X-ray diffraction K value method[J].Rock and Mineral Analysis,2015,34(5): 565-569.(in Chinese)

[12] 濮春欢,徐滨士,王海斗,等.不同载荷下3Cr13不锈钢涂层磨损寿命研究[J].摩擦学学报,2010,30(1):75-79. PU Chun-huan,XU Bin-shi,WANG Hai-dou,et al.Wear lifetime of 3Cr13 stainless steel coating under various loads[J].Tribology,2010,30(1):75-79.(in Chinese)

[13] 张显程.面向再制造寿命预测的等离子喷涂涂层结构完整性研究[D].上海:上海交通大学,2007. ZHANG Xian-cheng.Structural integrity of plasma-sprayed coating-based systems aiming to life prediction in remanufacturing engineering[D].Shanghai:Shanghai Jiao Tong University,2007.(in Chinese)

[14] 温诗铸.材料磨损研究的进展与思考[J].摩擦学学报,2008,28(1):1-5. WEN Shi-zhu.Research progress on wear of materials[J].Tribology,2008,28(1):1-5.(in Chinese)

Research on Microstructure and Properties of Supersonic Plasma Sprayed Mo Coating based on Orthogonal Experiment

LIU Gui-min1,YANG Zhong-xu1,ZHANG Yi-fan2,YAN Tao1,WEI Min3

(1.Department of Equipment Remanufacturing Engineering,Academy of Armoured Forces Engineering,Beijing 100072,China;2.School of Materials Science and Engineering,University of Science and Technology Beijing,Beijing 100083,China;3.Beijing Furui Kesen Spraying Technology Co.,Ltd.,Beijing 102200,China)

In order to explore the anti-wear reinforcement of the surface of 45CrNiMoVA which acts as rail materials for electromagnetic railgun,Mo coating on 45CrNiMoVA surface was prepared by supersonic plasma spraying technology.The spray parameters are optimized by orthogonal experiment,and the effects of spray parameters on the properties of coating and the structure and properties of the optimal coating are discussed.The research results show that the coating has the best integrative property when spray voltage is 115 V,spray current is 380 A,Ar gas flow rate is 130 L/min,and spray distance is 100 mm.The conductivity,porosity,microhardness and adhesive strength of the optimal Mo coating are 6.01%IACS,0.12%,482.3 HV0.1and 52.1 MPa,respectively.The wear rate of optimal Mo coating is slightly lower than that of substrate at 5 N load and 5 Hz frequency,while its wear rate is only around half as that of substrate at 20 N load and 20 Hz frequency,and the wear mechanism is adhesive wear and oxidative wear.

ordnance science and technology;supersonic plasma spraying;45CrNiMoVA;Mo coating;orthogonal experiment;structure;property

TG174.442

A

1000-1093(2016)08-1489-08

10.3969/j.issn.1000-1093.2016.08.022

2016-01-06

装备再制造技术国防科技重点实验室基金项目(9140C8502010C85)

刘贵民(1971—),男,教授,博士生导师。E-mail:liuguimin1971@sina.com