啤酒生产废水处理工程设计与实践

2016-10-14王洪庆乐晨陈赟韩颖陈振

王洪庆 乐晨 陈赟 韩颖 陈振

摘要 采用以“一体化厌氧反应器”为核心的厌氧-好氧工艺处理高浓度啤酒废水,厌氧过程中水解酸化和产甲烷均在一个反应器内发生。该组合工艺具有占地面积小、抗冲击负荷能力强、处理效果好等优点,出水pH 6~9,COD≤70 mg/L,BOD5≤10 mg/L,SS≤50 mg/L,达到啤酒工业污染物排放标准(GB19821—2005)的要求。

关键词 啤酒废水;厌氧反应器;组合工艺

中图分类号 S188 文献标识码 A 文章编号 0517-6611(2016)09-296-03

Abstract “Intergrated anaerobic reactor” is applied as the core section of A/O process to treat beer wastewater, and hydrolytic acidification and methane production both occur in one reactor during anaerobic process. This process had many advantages such as small area occupation, high resistance shocking capacity and high removal efficiency. The effluent COD, BOD5 and SS were not as high as 70 mg/L, 10 mg/L and 50 mg/L, which could meet the requirements in Discharge Standard of Pollutants for Beer Industry (GB19821—2005).

Key words Beer wastewater; Anaerobic reactor; Integrated process

啤酒生产一般包括麦芽制造、麦汁制备、麦汁发酵、洗瓶和灌装4道工序。啤酒生产过程耗水量巨大,每生产1 t啤酒耗水量为10~15 t,伴随产生大量的啤酒废水[1-2]。啤酒废水含有大量高浓度有机污染物,主要包括糖类、醇类、残留酵母、化学洗涤剂等[3]。虽然有机物浓度高,但可生化性好,BOD5/CODCr高达0.5左右[4]。某公司啤酒生产能力为年产6万t啤酒,原污水处理站采用“UASB+接触氧化”处理工艺,由于各处理单元设计上的欠缺,整体运行不稳定,出水难以达到排放要求,且设计处理量偏小,不能满足夏季大量污水处理需求。2006年国家环保总局颁布了《啤酒工业污染物排放标准》(GB19821—2005),要求现有企业必须在2008年5月1日起执行新的排放标准,对COD、氮、磷等污染物指标作出更为严格的规定。因此,笔者根据该公司生产的需要,重新设计并建造啤酒废水处理系统,其中核心工艺为“一体化厌氧反应器”,其水解酸化和产甲烷过程均在一个反应器内发生。

1 工程概况

该公司啤酒废水主要来源于啤酒制造过程中的浸泡水、洗涤水、过滤水、冷却水等,总排放水量约为1 000 m3/d。其中,麦汁制备和麦汁发酵排放的高浓度有机废水约占总水量的35%,洗瓶和灌装及其他工序所排放的低浓度有机废水约占总水量的65%,设计将所有的生产废水集中收集并处理。该工程设计废水量Q=1 000 m3/d,采用生化处理法,出水满足《啤酒工业污染物排放标准》(GB19821—2005)要求。

2 废水处理工艺流程

“厌氧-好氧”处理工艺是当今国际上处理中高浓度有机性废水的最佳工艺。因此,该项目设计采用以厌氧-好氧生化工艺为主体的组合工艺处理啤酒废水,设计污水处理工艺流程如图1所示。

啤酒生产废水经粗格栅过滤去除较大悬浮物后进入集水池,采用自吸式污水泵提升至旋转细格栅机去除细小悬浮物,而后自流至调节池进行水量、水质调节。调节池末端设投配池,向投配池中投加酸或者碱调节pH,或通入蒸汽加热至合适温度。废水经投配泵加压进入“一体化厌氧反应器”,厌氧反应器进水管设有电磁流量计,投配泵根据污水水质调整厌氧反应器的进水流量。厌氧反应器出水流入中间沉淀池和接触氧化池,污水经好氧处理后自流至二沉池。一部分处理后的污水进入清水池储存为全厂回收利用。每天生产排出的事故碱性水或酵母液等经粗格栅后,可先送至事故池暂时贮存,在条件允许时再进行处理。各阶段水质状况见表1。

该工程设计核心为厌氧-好氧生化工艺,而厌氧单元的核心是厌氧反应器,厌氧反应器根据产酸反应区的位置,分为“分体式外部酸化型厌氧反应器”和“一体式内部酸化型厌氧反应器”两类。“分体式外部酸化型厌氧反应器”的特点是需要在反应器前设置一个“预酸化池”,该类反应器内厌氧菌以产甲烷菌为主。因此对进水的温度、pH要求很严,并且要求进水COD浓度不能过5 000 mg/L。为了满足这些要求,需要将反应器出水进行回流。“一体式内部酸化型厌氧反应器”不需要预酸化池,该反应器的下部为产酸反应区,上部为产甲烷反应区,不需要出水回流,水流在反应器内自下而上呈活塞流,其污泥床层依靠进水所形成的上升水流和所产生的沼气上升流达到膨胀。该类型反应器可以直接处理进水COD浓度达到30 000~40 000 mg/L的有机废水。由于其下部有一个产酸区,对进水的温度、pH的变动可起到缓冲作用,整体运行较为稳定。

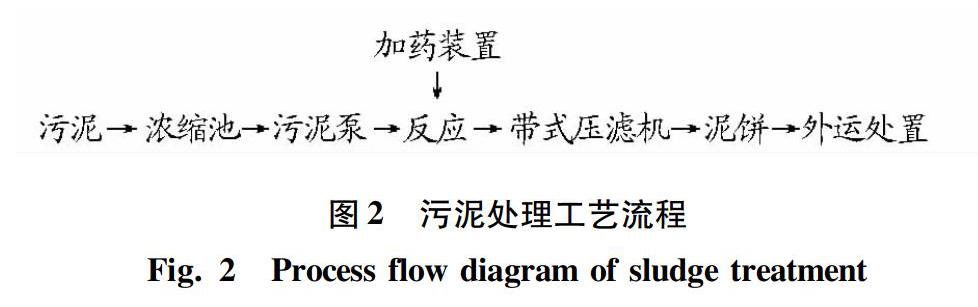

该工程污泥处理工艺流程如图2所示,生化单元产生的污泥首先进入浓缩池,经浓缩后后含水量降低至95%~97%,投加混凝剂和絮凝剂进入带式压滤机进行机械脱水,产生的泥饼外运处置。

3 主要构筑物及设备

3.1 预处理单元

预处理单元设施主要包括进水提升泵站(含集水池)、調节池(含投配池)、投配泵房(含细格栅间、贮糟斗间)及事故池。

集水池为地下式钢筋混凝土结构,尺寸为6.0 m×4.5 m×3.0 m,有效水深为2.0 m,有效容积为54 m3。集水池上方新建进水提升泵房,配备2台自吸式污水泵作为提升泵(Q = 80 m3/h)。集水池进水渠道设人工格栅,进水提升泵房设有污水超越管线,在事故状态下可将全厂生产废水送至事故池暂存。

调节池(含投配池)起到均质、均量作用,其为地下式钢筋混凝土结构,尺寸为9.0 m×6.0 m×5.5 m,有效水深为4.0 m,有效容积为216 m3。在调节池出水末端设有一投配池,设有蒸汽管线,在厌氧系统启动期间或在极端寒冷天气废水水温低于20 ℃时对污水进行加热;另设有加药管线,必要时可在投配池对污水pH和营养物质浓度进行调节。

投配泵房建在调节池之上,设自吸式污水泵2台(Q = 65 m3/h),将调节后的生产废水二次加压至厌氧反应器。细格栅间设在贮糟斗间楼上,设旋转细格栅机1 台,细格栅机喷淋水为连续冲洗,以防止阻塞现象的发生。

事故池为地下式钢筋混凝土结构,尺寸为10.5 m×4.2 m×5.5 m,有效水深为4.5 m,有效容积为210 m3。事故池贮存每天生产排出的事故碱性水或酵母液等,配自吸式污水泵2台(Q = 18 m3/h)。

3.2 厌氧处理单元

经调节后的生产废水经投配泵加压由底部进入“一体化厌氧反应器”内,并向上通过颗粒污泥层最终经三相分离器流入中心管和出水管。厌氧反应器出水依靠重力流入中间沉淀系统。

厌氧反应器为圆柱塔形,直径为7.0 m,高度为15.0 m,有效容积为532 m3,设计水力停留时间为10 h,设计容积负荷为6.6 kg COD/(m3·d),COD去除率为90%。厌氧反应器内部设有布水器、三相分离器、收水器,顶部设有沼气收集器(材质均为304不锈钢)。考虑到冬季室外寒冷低温的运行条件,在厌氧反应器底部设有取样间,内设厌氧反应器进水管、出水管、排泥管、中部排水管和取样管。根据北方冬季气候寒冷的特點,污泥界面控制器均安装在操作间内,以免发生冰冻现象。为保证厌氧装置的正常运行,厌氧反应器装有流量、pH和温度检测仪表,反应器所产生的沼气由沼气流量计连续检测,并设有自动火炬燃烧装置。

厌氧反应器罐体外壁除锈涂刷防锈漆后作岩棉板保温(δ = 80 mm),保温层外设0.3 mm彩钢板保护层,反应器内壁除锈后涂刷环氧煤沥清进行加强防腐。厌氧反应器设有由室外地坪通向罐体顶部的盘梯,位于罐顶部的沼气收集器还专门设有避雷和接地设施。

中间沉淀池采用斜板沉淀池,平面尺寸为9.0 m×5.5 m,表面负荷为1.15 m3/(m2·h),沉淀时间为90 min。沉淀池采用穿孔管排泥,排泥进入污泥浓缩池进行浓缩处理。

3.3 好氧处理单元

好氧处理单元包括接触氧化池、二沉池和回用水池。

污水经中间沉淀后进入好氧系统的接触氧化池,其主要功能为利用填料上附着生长的生物膜吸附并降解污水中的有机物,同时将氨氮转化为硝酸态氮。接触氧化池尺寸为15.0 m×9.0 m×5.5 m,总有效容积为500 m3,水力停留时间为12 h,COD去除率为87%。接触氧化池内安装弹性立体填料,曝气器选用氧利用率高的球冠型可张微孔曝气器,池内填料采用尼龙绷紧绳的安装结构。鼓风机房设有三叶型低噪声罗茨鼓风机2台(1开1备),性能规格为:Q= 13.1 m3/min,H = 48.8 kPa,P = 15 kW。

好氧接触氧化池出水进入二沉池(设计同中间沉淀池)进行泥水分离,出水达标排放或者回用。

3.4 污泥处理单元

生化污泥经浓缩后进行压滤脱水。根据计算和实际运行经验,厌氧系统和生化处理系统产生的剩余干污泥约为200 kg/d,采用带式浓缩脱水一体机进行脱水处理。由于污泥量较少,污泥经浓缩脱水后装小车外运处置。滤带冲洗水采用污水站处理后的污水;污泥脱水投加高分子絮凝剂PAM,投加量按干污泥量的3‰计,设高分子絮凝剂PAM加药装置1台(溶药罐)和药剂投加泵1台,药剂投加泵采用单螺杆加药泵。

4 工艺运行状况及经济性分析

该啤酒废水处理工程相关设备建设完成后,随即进行为期3个月的运行调试,各处理单元运行状况良好,出水水质完全满足啤酒工业污染物排放标准(GB 19821—2005)的排放要求,稳定运行阶段出水pH 6~9,COD≤70 mg/L,BOD5≤10 mg/L,SS≤50 mg/L。

经统计,该啤酒废水处理项目综合运行费用为0.596 元/m3,主要包括:人工费0.088 元/m3,电费0.456元/m3,药剂费0.047 元/m3(主要为PAC和PAM)和自来水费0.005 元/m3。

5 结论

啤酒废水可生化性较好,该研究使用的厌氧-好氧工艺中所采用的“一体化厌氧反应器”对COD的去除率超过90%,并且无需进行“预酸化”,有效地降低了废水中有机物浓度;好氧段采用接触氧化工艺,去除剩余的有机物和氨氮。应用该研究的工程处理可使啤酒废水稳定达到啤酒工业污染物排放标准(GB19821—2005)的要求。该工程投资和运行成本较低,处理费用仅为0.596 元/m3,有着显著的环境效益和社会效益,应用前景广阔。

参考文献

[1]曾勇辉.EGSB-接触氧化工艺处理啤酒废水工程实例[J].给水排水,2013,37(12):57-60.

[2]唐小伟,俞婕.UASBSBR 工艺在处理啤酒废水设计中的应用[J].西安文理学院学报(自然科学版),2013,16(3):102-105.

[3]陈恺立,王仲旭,郑艳芬.啤酒废水治理工程改造[J].水处理技术,2015,41(3):128-130.

[4]吴晓乾,施维林,王浩.厌氧IC+好氧+混凝沉淀处理啤酒废水[J].工业水处理,2015,35(10):97-98.