峨口铁矿降低球团电耗生产实践

2016-10-13赵国栋

赵国栋

(太原钢铁集团有限公司峨口铁矿, 山西 代县 034207)

生产实践·应用技术

峨口铁矿降低球团电耗生产实践

赵国栋

(太原钢铁集团有限公司峨口铁矿, 山西代县034207)

分析太钢峨口铁矿球团电耗偏高问题的原因,对干燥窑系统、回热系统、环冷风机系统进行优化改进。工艺改进后,球团电耗明显降低,运行时间大幅减少,还可节约大量维修费用。

球团电耗干燥回热环冷机

太钢峨口铁矿200万t球团系统采用链蓖机—回转窑—环冷机工艺,于2004年底建成投产。新的球团系统是在原竖炉球团的基础上改建的,产品仍然是酸性氧化球团,原料是自产铁精矿粉,由烟煤粉作燃料,由有机复合膨润土作黏结剂。经过多年的生产实践,系统年产量已达到220万t以上,尽管产量超过设计的10%以上,但部分大功率主体设备效率不能得以充分发挥,电耗偏高。表1为大功率主体设备配置情况。

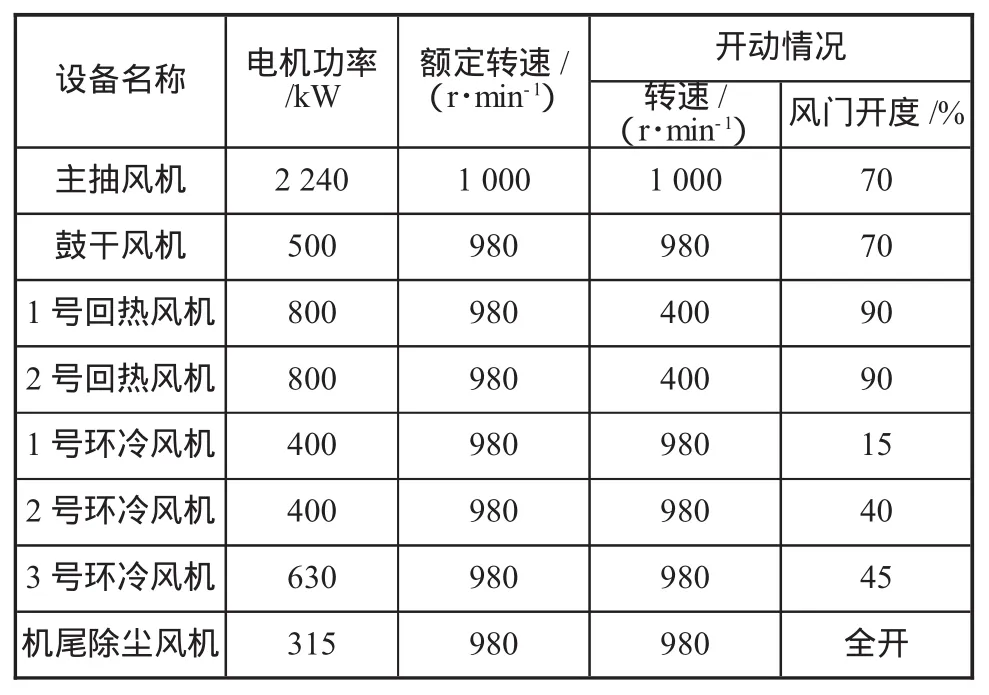

表1 大功率主体设备配置情况

球团系统在正常生产时,运行功率在9 000~9 500 kW之间,可见表1中的设备总功率占系统运行功率的很大比例。

在系统满负荷生产时(系统产量285 t/h),表1中设备转速、开度情况见表2。

从表2可以看出,在满负荷生产时,除干燥系统、机尾除尘系统外,其他各大风机效率没有得以充分发挥。

表2 满负荷生产时大功率主体设备开动情况

2016年以来,在钢铁系统大面积亏损的形势下,太钢限产,峨口球团系统计划产量下降到140万t,由于上下工序的衔接出现问题,作业率不变,产量由285 t/h降低到200 t/h以下。在200 t/h以下长时间组织系统生产,为保证球团质量合格,各主要工序全部开动,只降低了开度,导致效率下降,电耗进一步增加,在系统低负荷(系统产量200 t/h)生产时,表2中设备的转速、开度情况见下页表3。

从表3可以看出,各大风机效率更低,球团电耗由满负荷生产的30 kW·h/t上升到35 kW·h/t。

1 降低球团电耗的措施

1.1调整生球指标及停运干燥系统

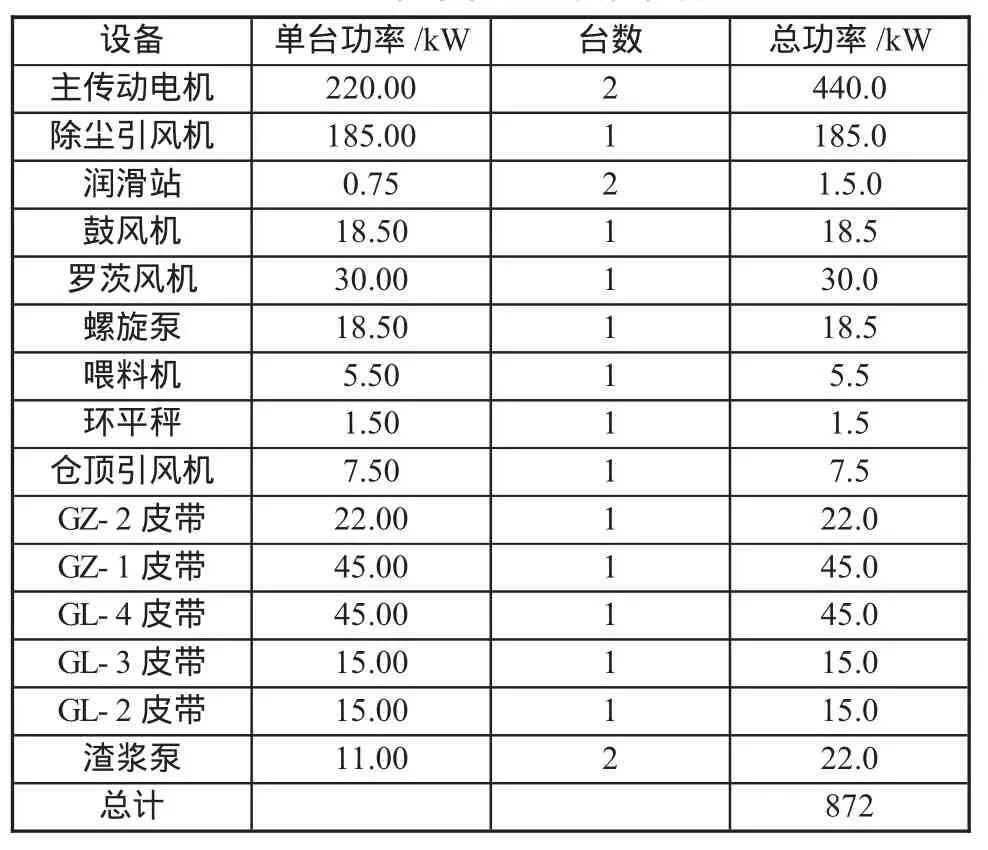

峨口铁矿球团系统采用自产精矿粉,精矿过滤车间设在球团厂区,矿浆经过盘式过滤机处理后,水分在9.5%~10%之间,经过烘干进一步脱水后用于配料造球。烘干系统采用圆筒干燥机,规格为Φ3.6m×29 m,配置煤粉缓冲仓、煤粉燃烧炉、冲击式水除尘器、引风机。水除尘收集的粉尘通过泵被输送到精矿过滤系统进行回收利用。过滤干燥系统流程如图1所示,干燥系统总装机参数见表4。

表3 低产量时大功率主体设备开动情况

图1 过滤干燥系统流程

表4 干燥系统总装机参数

原设计烘干脱水率为2%。在实际运行中,由于精矿粒度细(-325目在70%~82%之间),脱水率不到1%,一般在0.3%~0.5%之间。

球团系统投产之初,造球使用钙基土,要求造球混合料水分为8.5%,而干燥系统在最高运行温度下,混合料水分能达到9.0%。从2007年开始,球团使用有机复合土造球,混合料水分提高到9.2%~9.4%,在球盘中补加一部分水,可将生球水分控制在9.5%~9.6%。当精矿粒度粗时或者在夏季的大部分时段,停运干燥窑,干燥窑年运行时间为7个月左右。

在2015年初,为了降低干燥窑电耗及维护费用,经过试验考查,将造球混合料水分标准提高到(9.6±0.2)%,大部分时间停运干燥窑。提高混合料水分后,基本取消造球盘补加水,生球水分可保持在9.8%以下。

混合料水分提高后,膨润土质量配比增加约0.2 kg/t,球盘成球率提高1%~3%,链蓖机上爆裂现象没有加重,对球团系统的产量、质量没有影响。

经过上述优化措施后,干燥窑年运行时间在2个月以下,比优化前减少运行5个月,每年可节约电耗250万kW·h。运行时间的减少,还可节约大量的维护费用。

1.2优化调整链篦机热工系统及停运一台回热风机

峨口球团系统三大主机及热风系统配置如图2所示。

图2 三大主机及热风系统配置图

系统配置两台回热风机并列运行,每台功率为800 kW。在系统低产组织时,两台回热风机转速在400 r/min左右,出力不到50%,效率低。针对存在的问题,对链篦机参数进行优化,停运一侧回热风机。预热二段链篦机断面示意如下页图3所示。

停运一台回热风机后,两侧抽风量不均匀,导致左右两侧干燥预热效果、蓖床膨胀量不一致,针对此问题,对两侧料厚进行了优化调整,使停运侧料厚降低,以平衡抽风量。经试验确定,停运风机侧料厚比运行侧降低15~20 mm比较合适。

图3 预热二段链篦机断面示意图

另外,停运回热风机后,关闭风机进口风门和回热支管上的电动蝶阀,以减少冷风兑入。

采取上述措施,停运一台热风机后,链篦机东西两侧蓖床温度基本一致,两侧预热球温度和强度基本一致,可减少运行功率800 kW,每小时可节约电耗400 kW·h。

1.3优化调整环冷风机系统及停运环冷风机

峨口球团系统的环冷机配置三台冷却风机(见图4):一冷段,18万m3/h,400 kW;二冷段,18万m3/h,400 kW;三冷段35.3万m3/h,630 kW。该系统只能靠风门调节负荷,在满负荷生产时开度不到70%,在低产组织时开度在45%以下,效率很低。针对上述问题,对环冷机风系统进行调整优化。

1)在环冷机总风管上增加两道百叶窗调风门。在停运2号环冷风机时,通过调节风门将一、三段的部分冷却风分流到二冷段,保证二冷段在整个热平衡、风平衡中起作用。

2)在2号风机出口管道上增设单向翻板阀,保证2号风机停运后冷风不外泄。单向阀的密封效果好,可以快速开关,方便生产操作。

3)停运一台冷却风机后,在各段之间进行风平衡、热平衡工艺调整试验,找出新的平衡点。

通过上述措施后,环冷机能适应较低产量的组织,可选择性地停用2号或3号冷却风机,保证风机系统的高效运行。

2016年的前5个月,系统产量在200 t/h,一直停运2号风机,综合考虑1号、3号风机开度增加的情况,共节电50万kW·h。

图4 环冷风机系统配置示意图

2 下一步工作计划

2.1在低产组织时停运鼓干风机

在低产组织时,链篦机干燥预热能力富余,可停运鼓干风机。针对鼓干风机停运后存在的生球爆裂加重、系统粉末增加、环冷三段正压问题,进行工艺优化调整,可减少500 kW以上的运行功率。

2.2在停运鼓干风机时停运机尾除尘风机

停运鼓干风机后,链篦机鼓干段风箱正压消除,外溢风量大大减少,机尾只剩余蓖床对流风,需要的抽风量减少。

在低产组织时,主抽风机开度减小,能力富余。在机尾抽风罩和主抽管道之间增设连通管及调节阀,由主抽风机对机尾进行抽风。停运机尾除尘风机,可减少350 kW以上的运行功率。

3 结语

经过多年的生产实践,峨口铁矿200万t球团系统年产量已达到220万t以上,但部分大功率主体设备效率不能得以充分发挥,电耗偏高。2016年以来,在钢铁行业大面积亏损的形势下,太钢限产,峨口球团系统计划产量下降到140万t,作业率不变,产量由280 t/h降低到200 t/h以下,电耗进一步增加。针对上述问题对造球系统进行工艺优化,长时间停运了干燥系统,通过对链篦机、回转窑、环冷机等环节进行工艺优化,在低产组织时停运一台回热风机、一台环冷风机,大幅度降低了球团电耗。

(编辑:胡玉香)

Production Practice on Reducing Power Consumption of Pelletizing

ZHAO Guodong

(Ekou Iron Mine of Taiyuan Steel and Iron Group,Dai County Shanxi 034207)

This paper analyzes the reason of high power consumption of pelletizing,and reforms the dry kiln system,backheating system and circular cooler.After reformed,power consumption,as well as operation time,has reduced,and the cost has been saved.

pellet,power consumption,dry,backheating,circular cooler

TF325.1

A

1672-1152(2016)04-0070-03

10.16525/j.cnki.cn14-1167/tf.2016.04.24

生产实践·应用技术

生产实践·应用技术

2016-05-30

赵国栋(1968—),男,现在太钢矿业分公司峨口铁矿工艺质量科从事球团工艺管理工作,太钢球团首席工程师。