板材辊式矫直机主传动齿轮箱的配置及优化设计

2016-10-13李波

李波

(太原重工齿轮传动设计研究所, 山西 太原 030024)

板材辊式矫直机主传动齿轮箱的配置及优化设计

李波

(太原重工齿轮传动设计研究所, 山西太原030024)

阐述了辊式矫直机的主传动齿轮箱的配置方案,对几种方案作了详细的分析和说明,为主传动方案的前期方案论证、方案选用及设计奠定基础。以中厚板七辊热矫直机主传动齿轮箱的配置为例,比较不同配置设计方案的优缺点,结合工厂生产和现场使用具体情况,选择联合齿轮箱配置方案作为主传动的最终方案,按矫直工艺技术参数要求进行齿轮箱的详细设计和结构优化。对比分析表明,联合齿轮箱的设计配置在经济性、技术先进性、使用可靠性等方面更为优越。

辊式矫直机主传动配置齿轮箱优化设计

板材辊式矫直机在矫直钢板时,钢板受矫直力和矫直力矩的影响产生塑性弯曲,不管其原始弯曲的程度有多大,在弹复后所残留的弯曲程度差别会显著减小,趋于一致。随着压弯程度的减小,其弹复后的残留弯曲必然会趋于零值,达到钢板矫直的目的[1]。为使电动机的输入功率分配给每个工作辊,需对矫直机工作辊配置减速电机或齿轮箱。辊式矫直机的主传动设计通常采用电机联接齿轮箱驱动工作辊工作,完成钢板的矫直[2]。

1 辊式矫直机主传动齿轮箱的配置

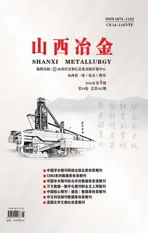

1.1减速电机传动布置

如图1所示,减速电机通过万向联轴器直接与矫直辊相对应连接。为了使每一套驱动减速电机之间互不干涉,可将其设计成一前一后的布置方式,也可设计成一上一下的结构。传动方式为电动机通过法兰盘连接减速机,电机轴与减速机输入轴用联轴器连接。此布置方式结构简单,传动配置零部件少,各部件为模块化设计,有利于检修和维护。适用范围窄,由于电机的外形及安装、齿轮箱的最大输出力矩的影响,减速电机的最大输入电机功率仅为160 kW,最大输出力矩仅为18 kN·m。由于每台减速机上都配有电机,因此,总体电气控制系统复杂,故障点多。

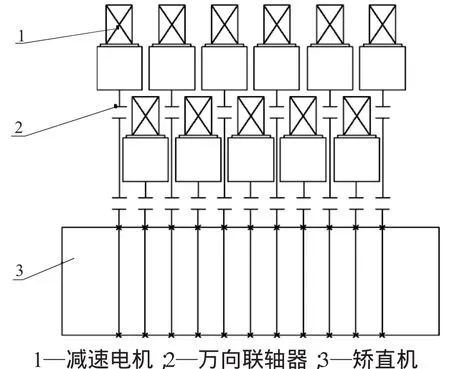

1.2品字形传动布置

如图2所示,电动机与减速机通过中间鼓形齿联轴器连接,减速机输出轴接联轴器与分配齿轮箱的输入轴连接,分配齿轮箱输出轴与矫直机工作辊相对应,经中间万向联轴器连接[3]。其中左右两台减速机速比一致,根据矫直工艺要求,通过分配齿轮箱的设计,既可以实现两台电机的联合驱动,又可以使两台电机单独驱动。这种传动布置较为常用,传动路线清晰,齿轮箱的结构简单。各部分为模块化设计制造,有利于整体的更换和检修。适用矫直板材的范围广,从薄板到中厚板,从有色金属材料、普碳钢、合金钢到不锈钢等都适用。由于矫直力矩大,所以设计时可按工艺矫直力矩要求设计。

图1 减速电机布置传动原理图

图2 品字形布置传动原理图

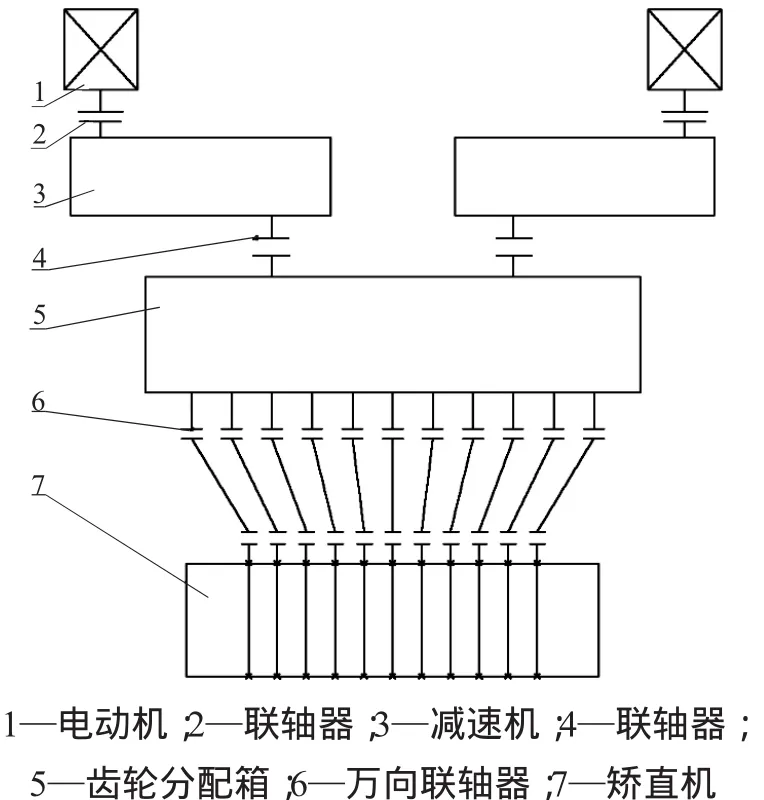

1.3联合齿轮箱传动布置

如图3所示,两台电机与联合齿轮箱的两个输入轴相连,联轴器为鼓形齿式联轴器,联合齿轮箱的输出轴与矫直机的矫直辊通过万向联轴器对应连接。联合齿轮箱由两套减速单元和一套齿轮分配单元组成,通过设计各齿轮之间的啮合关系,实现矫直工艺的要求。此传动方式集成了减速机和分配箱于一套箱体内,具有结构紧凑、传动效率高、传动组件少、传动系统简单、占地面积小、总体重量轻、适用范围广等特点,可按矫直工艺要求对齿轮箱进行设计。

图3 联合齿轮箱布置传动原理图

2 齿轮箱的传动方案设计比较与分析

随着船舶、锅炉、化工设备工业的长足发展和市场的需求,中厚板的使用量逐年上升,作为板材精整设备的矫直机已成为不可或缺的关键设备。现以热板七辊矫直机为例,按矫直工艺技术参数设计矫直辊的主传动方案,实现矫直机的设计、制造要求。主传动技术特性为:电机功率(交流变频)P=2×355 kW(两台电机独立驱动,同时工作),电机转速n=0~750~1 000 r/min,减速机传动比i=7.5,矫直辊单辊最大力矩Tmax=2 000 kg·m。

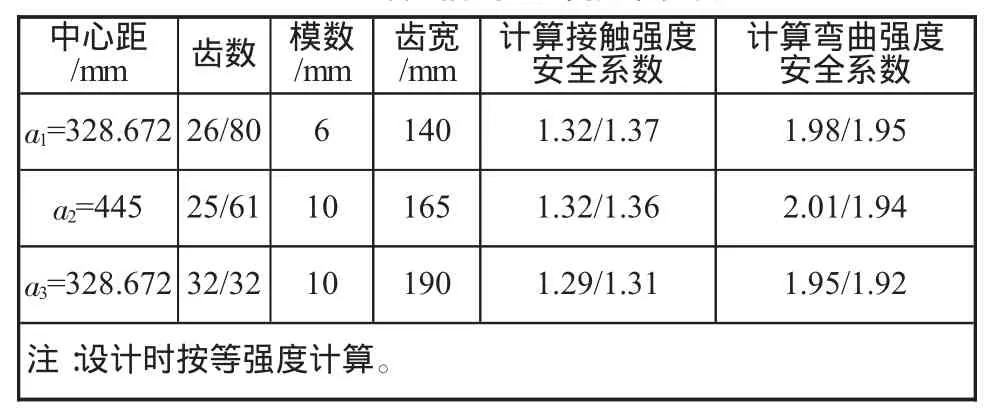

齿轮强度计算依据GB/T 3480—97,ISO 6336—1996;齿轮设计制造精度等级依据GB/T 10095.1—10095.2—2001,选用6级精度[4]。齿轮材料及热处理为低碳合金钢渗碳淬火处理,齿面硬度为HRC58-62,齿面磨削粗糙度为Ra0.8。箱体采用焊接结构,进行二次退火+时效处理,消除焊接应力和加工应力。轴承为进口调心滚子轴承,承载力大、抗弯扭能力强。润滑方式为循环稀油喷淋润滑,可提高齿轮箱工作效率和使用寿命。齿轮箱的设计技术参数见表1。

表1 齿轮箱的设计技术参数

2.1传动方案的设计

结合此例的设计技术参数,减速电机传动的配置方案满足不了矫直辊最大矫直力矩的要求,可考虑其余两种传动布置方案。

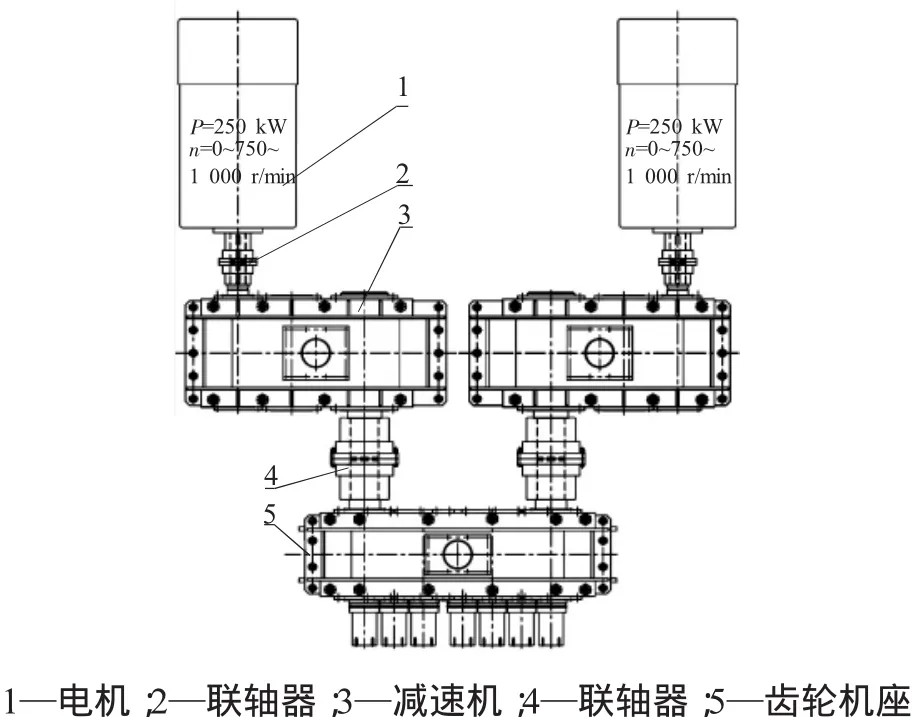

图4为减速机与齿轮机座呈品字形布置的传动设计,两台减速机通过联轴器与七辊齿轮机座连接,减速机两级减速后将电机功率分配给齿轮机座的七根输出轴上,七根输出轴与矫直机矫直辊相对应连接。

图4 品字形传动布置

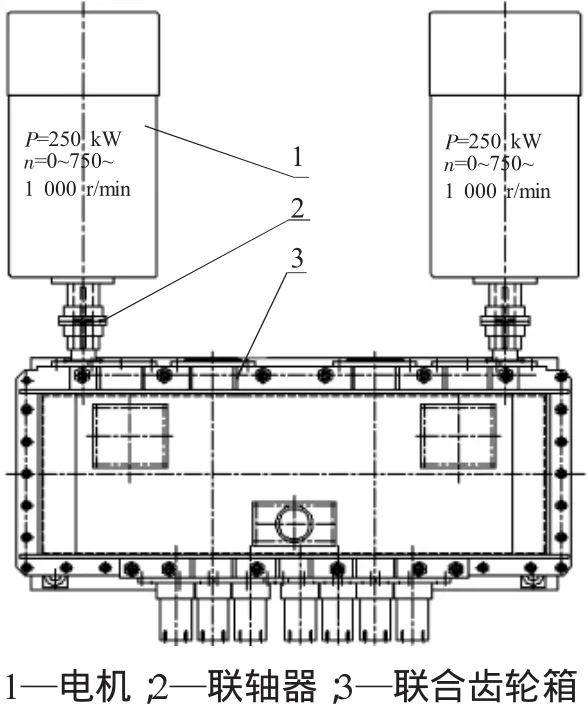

下页图5为联合齿轮机座传动设计,两台电机通过联轴器直接与联合齿轮箱的输入轴连接,通过齿轮箱内齿轮的相互啮合,实现速度与功率的分配。

图5 联合齿轮箱传动布置

按照齿轮箱的设计技术参数,在中心距、中心高、七辊输出轴的外形连接尺寸一致的基础上,设计不同的传动方案,其总体的传动路线略有不同,但都可以满足矫直工艺的要求。

2.2设计方案的比较与分析

1)按图4布置的使用面积为13.2 m2,图5为8.3 m2。可见联合齿轮箱的占地面积更小、更紧凑。

2)图4为组合模块化设计,传动简单及制造工艺简单。图5为集成一体化设计,传动链多,制造工艺复杂。

3)图4的传动部件多,安装调整量大;图5部件少,安装简便。

4)图4的传动部件总重为12.1 t(不含电机),图5的传动部件总重为9.9 t。联合齿轮箱在重量上轻2.2 t,生产制造成本更低。

5)图4由于齿轮箱布置分散,润滑系统需配置润滑站,对减速机、齿轮机座单独配置进、回油配管。管路密集且齿轮箱的润滑点多,容易造成齿轮润滑油渗漏而污染环境。图5联合齿轮箱结构紧凑,既可以设置独立润滑站,对齿轮箱本体进行管路配置,又可以将齿轮箱本体作为一个润滑系统,润滑配管较短,出现渗漏的机率较低。

3 齿轮箱的优化设计

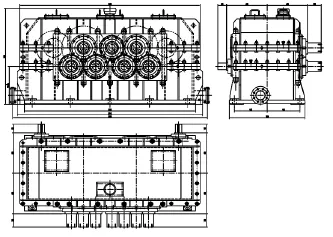

综合比较各方案的优缺点,认为联合齿轮箱配置传动方案更为优越,具有安装简单、结构紧凑、传动部件少、制造成本低等优点。图6为联合齿轮箱的设计图。

考虑到电机的外形大、中心高以及联合齿轮箱输出辊的位置关系,将齿轮箱的高速轴(输入轴)与低速轴(输出轴)布置在两侧,高速轴与下排输出轴布置在同一高度,可降低联合齿轮箱的重心位置,减少功率的损耗,提高使用效率。将高速轴及低速轴设计为机械迷宫密封,改变了以往接触式橡胶密封结构的设计,解决了定期更换油封的不便。在润滑系统的设计上,选用齿轮箱本体作为油箱,配置泵、冷却器、过滤器、油流检测等装置(元器件),形成自有的独立润滑系统,不再单独配置润滑站,在节省空间的同时降低了总体的生产成本。

图6 联合齿轮箱设计图

4 结语

辊式矫直机是板材精整的关键设备,广泛应用于冶金和高技术装备制造业。矫直机主传动的配置及设计是主机能否高效率运行的前提和基础,因此在设计矫直机主传动的配置方案时,应从技术性、经济性、可靠性等多因素综合考虑,比较与分析不同配置设计方案的优缺点,选择最优的配置方案,结合生产和使用的特点对齿轮箱的设计进行优化,最后将方案应用于设计制造中。

[1]崔甫.矫直原理与矫直机械[M].北京:冶金工业出版社,2002.

[2]施东成.轧钢机械设计方法[M].北京:冶金工业出版社,1991.

[3]乔莉,朱才朝.辊式矫直机减速分配箱承载能力的研究[J].现代制造工程,2005(2):28-30.

[4]齿轮手册编委会.齿轮手册[M].北京:机械工业出版社,2000.

(编辑:胡玉香)

Configuration and Optimization Design of the Main Drive Gear Box of Roller Leveling

LI Bo

(Gear Drive Design Institute of Taiyuan Heavy Industry Co.,Ltd.,Taiyuan Shanxi 030024)

This paper expounds the roller straightening machine configuration scheme of main drive gear box,makes detailed analysis and explanation on several scheme to lay a foundation for main transmission scheme of prophase scheme comparison,selection and design.With thick plate in seven hot straightening roll configuration of main drive gear box,for example,compared the advantages and disadvantages of different configuration design,combined with the production and the specific situation of the field use,choose the joint scheme as the main drive gear box final plan,according to the requirements of technical parameters of straightening technology has carried on the detailed design and the structure optimization of gear box.Comparative analysis shows that the design of the combined gear box configuration in such aspects as economy,technology,the use of reliability is more superior.

roller leveling,main drive configuration,gear box,optimization design

TG333.2+3

A

1672-1152(2016)04-0065-03

10.16525/j.cnki.cn14-1167/tf.2016.04.22

生产实践·应用技术

2016-05-30

李波(1979—),男,从事传动产品的设计开发,工程师。