不锈钢/碳钢层状金属材料焊接技术研究现状

2016-10-13范祎欣吴志生

范祎欣,吴志生,李 岩,崔 超,赵 菲

(太原科技大学, 山西 太原 030024)

行业纵横

不锈钢/碳钢层状金属材料焊接技术研究现状

范祎欣,吴志生,李岩,崔超,赵菲

(太原科技大学, 山西太原030024)

分析不锈钢/碳钢层状金属材料焊接的难点及遇到的问题,详细介绍近年来针对不锈钢/碳钢层状金属材料焊接的研究现状,包括不同的焊接方法、焊后工艺研究、焊缝力学性能及组织的研究、过渡层焊接的研究、焊缝耐蚀性的研究及未来的发展趋势。

不锈钢/碳钢层状金属材料焊接工艺组织过渡层

随着科学技术的发展,层状金属材料因兼有复层材料的耐腐蚀、耐热及耐磨损等性能又兼有基层材料的强度和刚度得到了广泛应用。在工业使用的层状金属材料中,80%为不锈钢/碳钢复合板,不锈钢/碳钢复合板是将具有高耐蚀性的不锈钢复合在低碳或低合金钢板上而形成的层状材料。不锈钢复合板与纯不锈钢板相比,可节省稀贵材料,降低成本,具有很强的价格及市场优势,已广泛应用于化工、电力、机械、船舶等领域[1]。若要大量使用该复合板,焊接就成了重要的连接方式,越来越受到人们的重视。

1 焊接难点及需注意的问题

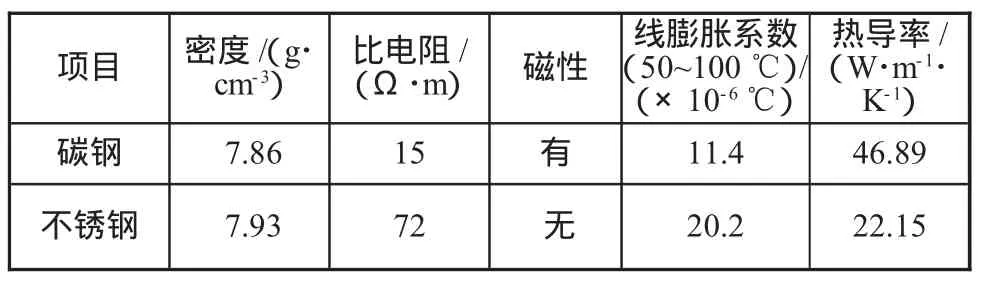

在焊接不锈钢/碳钢复合板时,不锈钢、碳钢的物理性能差异是最主要的考虑因素,还要考虑不锈钢、碳钢的焊接性。从表1中可见,不锈钢的线膨胀系数是碳钢的2倍,而热导率仅为碳钢的1/3左右。碳钢是所有钢材中焊接性能最好的金属焊接材料,不锈钢通常也比较容易焊接,但由于其自身特点,焊接接头会产生较大的残余应力。另外,在不锈钢熔焊时,由于过热碳化物被溶解,沿晶界析出铬的碳化物会产生晶间腐蚀现象,焊接接头也容易产生热裂纹[2]。

表1 碳钢与不锈钢的物理性能

不锈钢复合板是由两种不同性质的钢板复合而成,保证其强度的是基层,保证其耐腐蚀性的是复层,为了焊接工艺的需要才增加了过渡层。因此,在焊接时要注意以下问题:焊接基层时要避免因Cr、Ni等合金含量的升高使基层焊缝中产生硬脆组织引起裂纹而影响焊后强度;焊接复层时要避免因增碳而降低其耐蚀性,需采用特殊的焊接工艺[3];最主要的是过渡层的焊接,过渡层的焊接质量的高低直接影响着基层与复层的性能,因此,焊接过渡层时要严格控制冷速,适当控制熔合比。

由于焊接层状金属焊接时会遇到上述问题,所以要对不锈钢/碳钢层状金属材料焊接的技术特点进行探讨。

2 不锈钢/碳钢层状金属材料焊接技术的研究现状

2.1焊接方法的选择

针对复合板的焊接,许多学者探索了多种焊接方法。朱锴年等人针对三峡大坝排砂孔00Cr22Ni5Mo3N/Q345C的焊接质量控制进行了研究,对基层采用富氩保护实芯焊丝熔化极全自动焊,对不便自动焊的部位采用手工电弧焊,对过渡层及复层都采用焊条电弧焊,最后检测此焊接方法可满足使用要求,达到了三峡工程的高质量要求[4]。

于文忠等人基于手工电弧焊的局限性,对基层采用埋弧焊,对过渡层与复层都采用药芯焊丝熔化极CO2气体保护焊,实践表明该焊接方法达到了使用要求[5]。

T.Kannana等人针对双相不锈钢复合板焊接中所面临的工艺参数问题进行了研究。对不同的焊接工艺参数进行比较,通过完整的复制技术和数学模型进行多元回归法发展,最后得出满意的工艺参数[6]。

郑延飞等人对00Crl7Nil4Mo2/Q345的焊接方法进行了改进。由于之前采用焊条电弧焊焊接时存在熔渣不易析出及生产率低等问题,因此,对过渡层及复层采用埋弧自动焊,对于过渡层焊丝选择具有奥氏体和铁素体双相组织的不锈钢焊丝,将打底焊接方法改进为混合气体保护焊,该焊接方法可提高产品质量[7]。

王文先等人针对0.1 mm+0.8 mm+0.1 mm的304/Q235的双面超薄不锈钢复合板进行了研究。因为总板厚仅为1 mm,所以选用了先进的脉冲激光焊,考虑到不降低复层的耐腐蚀性,填充材料选高Cr、Ni的粉体,达到了相当的抗腐蚀性。焊接完成后,观察组织发现激光焊接良好[8]。

纪永杰为提高0Cr18Ni9Ti/Q235不锈钢复合板焊接的生产率及焊接质量,研究开发了焊缝跟踪系统,设计了焊接控制单元,实现了全方位焊接工作台的控制,提高了生产率及焊接质量[9]。

总之,对于不锈钢复合板过渡层及复层焊接中易出现淬硬倾向、冷热裂纹、耐蚀性降低等问题,从焊接材料、焊接方法等方面入手,采用合理的焊接工艺,取得了满意的焊接效果。

2.2焊后的工艺研究

焊接完成后,由于残余应力、氢含量过高、裂纹及耐蚀性下降等原因,要对焊件进行焊后的工艺处理,一些学者进行了试验。

姜莉等人针对14Cr1MoR/347H不锈钢复合板焊后产生冷裂纹的问题,对焊件进行了焊前预热及焊后热处理。焊前预热可有效降低热影响区的淬硬程度,但温度不可过高,焊接时还应控制层间温度;焊后热处理是为了消氢,同时也降低了残余应力,保证了良好的组织与性能[10]。刘启华对00Cr19Ni10/16MnR进行了焊后热处理,但温度不高,最后经检验焊件都合格[11]。为提高层状金属的耐蚀性,孙红明[12]对S31603/Q345R焊后焊缝复层表面采用酸洗钝化进行改善,张智[13]也采用了此种方法,但因酸洗钝化有残留及渗氢的不利影响,吴立斌等人提出了利用抛丸(玻璃珠)的方法改善耐蚀性,得到了良好效果[14]。

2.3力学性能及组织的研究

复合板焊接后要保证其强度与使用要求,而焊接接头是薄弱环节,许多学者对焊接接头的力学性能及组织进行了分析。

文仁兴针对0Cr18Ni9Ti/Q235不锈钢复合板采用焊条电弧焊进行焊接,通过比较不同参数下的金相得出:采用合适的焊接参数与焊接方法焊接后,碳钢焊接接头常温组织为铁素体与珠光体,不锈钢焊接接头组织为奥氏体+沿柱状分布的铁素体[15]。

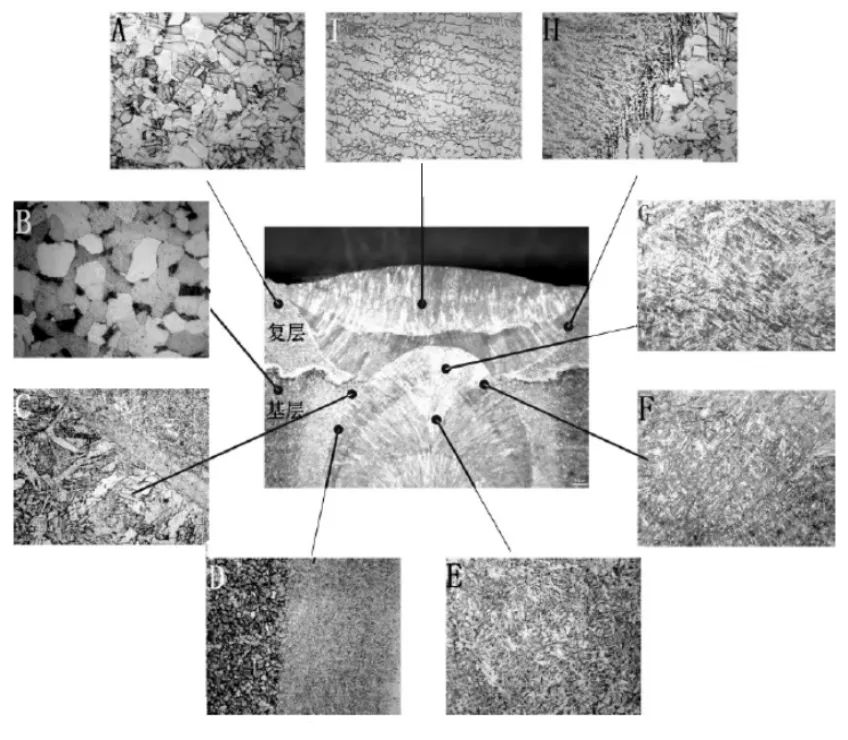

王文先以1Cr18Ni9Ti/Q235不锈钢复合板为实验材料,基层与复层都采用TIG焊,但都选用不同的焊丝焊接,焊接完成后观察金相得出采用TIG焊,选用高Cr、Ni的焊丝,过渡层焊后得到奥氏体加弥散分布的铁素体组织(见图1),对保证基体焊缝力学性能可起到关键作用[16]。

图1 过渡层焊缝金属显微组织形貌

邱涛等人对TP304/Q235进行焊接,基层采用埋弧焊可提高效率,复层及过渡层采用焊条电弧焊,观察焊缝各部位的金相组织,如图2所示。通过力学性能测试对比发现:对焊接复层采用小电流、窄道快速焊可减小热输入,加快接头在450~850℃敏化温度区间的冷速,避免因贫铬现象而产生晶间腐蚀;焊接过渡层时要减少熔合比,保证焊缝的奥氏体组织[17]。

图2 复合板接头金相组织(400×)

陈忱等人在SA516Gr70/304L焊接完成后测试了焊接接头的拉伸强度、显微硬度,并观察其金相组织和拉伸断口。测试表明接头强度满足了工程结构的使用要求。观察组织表明过渡层焊缝组织为铁素体分布在奥氏体基体上。对过渡层焊缝金属进行XRD分析(见图3),结果发现接头焊缝中主要含有γ相和少量的α相,并未发现焊缝金属中有M23C6等有害相的析出[18]。黄本生等人[19]对316L/X65、董桂萍[20]对SAF2205/16MnR、廖慧敏等人[21]对310S/Q235都进行了相似的实验方案,检测其微观组织及力学性能,得到了同样的结论。

图3 过渡层焊缝金属的XRD相结构分析曲线

Zina Dhib等人[22]将奥氏体不锈钢316通过热轧复合到Q235上,通过对比焊前、焊后的显微组织与力学性能,发现焊后也能得到满意的显微组织与力学性能。

尽管大量文献对焊接接头的力学性能及组织进行了分析,也得到了一定的成果,但都是针对复合板基本的力学性能检测,对有疲劳或其他要求的焊接接头性能并未有深入研究。

2.4焊接过渡层的研究

复合板焊接的难点在于过渡层的焊接,应尽量使过渡层薄、减少基层与复层的扩散。

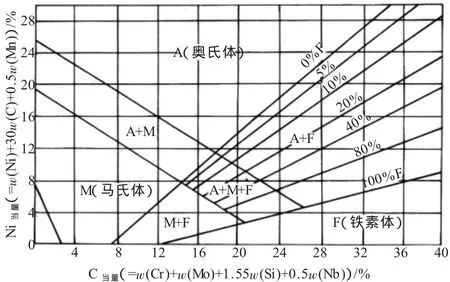

马永对316L/Q345R的焊接过渡层进行了研究,根据基层、复层化学成分以及焊缝稀释率,由舍夫勒组织图(见图4)确定过渡层焊接材料。首先在舍夫勒组织图中找出Q345R、316L及焊条金属的成分点并连线,再根据焊接时熔化金属的流动量,确定过渡层的熔合比大小,但实际焊接时熔合比很难确定,所以产生马氏体的机率很大[23]。

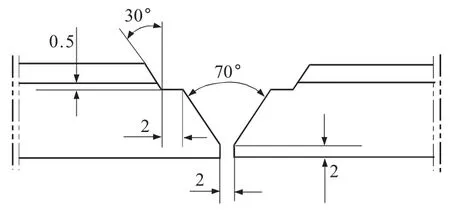

胡博珅对不锈钢复合板过渡层焊接质量控制进行了研究,分析了过渡层焊接的问题,提出了解决方法。通过以下措施来解决过渡层问题:采用阶梯V形坡口(见图5);严格按照焊接工艺进行焊接,对过渡层采用小电流快速焊以减小基层金属对过渡层的稀释,对复层亦采用较小的热输入;选择Cr、Ni含量高的焊材进行焊接,以控制过渡层焊接质量,保证强度要求[24]。

图4 舍夫勒组织图

图5 阶梯V形坡口(未标注单位:mm)

王伟滨等人对不锈钢复合板过渡层的焊接进行了研究。分析了过渡层产生裂纹的原因,从工艺方面对过渡层焊接进行了改进[25]。

2.5耐蚀性的研究

不锈钢复合板焊接后一方面得保证接头强度,另一方面也得保证其使用性能,即耐腐蚀性,这才可以称得上是好的焊接接头。

贡志林研究了304/Q195不锈钢复合板母材、焊缝及HAZ耐点蚀性,主要通过测定其在3.5%NaCl溶液及不同浓度的醋酸溶液中的极化曲线,结果发现在不同溶液中焊缝区都具有较好的耐点蚀性能,母材次之,热影响区最弱。这是由于焊接过程中温度引起母材元素发生迁移导致的,主要是Cr、Ni元素[26]。

田晓军等人在316L/15CrMoR焊接完成后,进行晶间腐蚀试验,通过显微组织、化学成分分析及相组成来解释这种实验现象。结论为复合板焊接接头处合金元素分布不均,稀释率较大,过渡层焊缝Cr、Ni含量低,由于渗碳作用使碳的含量上升,晶间腐蚀敏感性增大,焊缝区域组织不均匀,晶粒粗大,铁素体含量较高,很容易产生σ等硬脆相,σ等脆硬相又与基体形成微电池,加速基体的腐蚀[27]。

2.6不锈钢/碳钢层状金属焊接发展趋势

虽然目前针对不锈钢/碳钢层状金属的熔焊已比较成熟,但只有通过对基层、过渡层及复层分别焊接才能保证其使用性能。因此,一些学者先对材质比较软的层状金属采用搅拌摩擦焊进行连接,未来搅拌摩擦焊有望在不锈钢/碳钢层状金属材料等硬质材料中使用。张贵锋等人对传统搅拌摩擦焊进行了改进,提出了搅拌摩擦钎焊,这种焊接方法不与钢材接触,可避免搅拌针的磨损,但焊接时必须加入与母材冶金相容性好的中间层,对铝/钢复合板进行焊接后表明,此种焊接方法具有安全、节能、方便、界面结合好等优点[28]。

未来有望开发出针对层状金属材料焊接前的工艺优化及焊接时的在线监测系统。薛朝改针对铝/铜采用搅拌摩擦焊,在焊接过程中进行人工神经网络监测并对其进行了优化,利用神经网络的自身特点,实现了焊接前对工艺参数进行预测并优化、焊接时实时监测的目的[29]。

3 结论

1)不锈钢/碳钢层状金属材料的基层焊接性好,一般方法都可以采用,如焊条电弧焊、CO2气体保护焊、氩弧焊、埋弧焊等;过渡层与复层的焊接多采用焊条电弧焊,也可用氩弧焊,减小熔合比。

2)在焊接材料选择上,基层一般按等强原则来选择,复层一般按等性能原则来选择,过渡层一般选择高Cr、Ni的焊材。

3)焊接过渡层时为减小熔合比,应采用小电流、低电压的小规范进行焊接,焊接复层时应减小热输入,采用小电流多层多道快速不摆动焊法。

4)对基层可视情况进行预热,但对复层不应预热和缓冷,有时甚至可采用快冷,焊接时也应控制层间温度不能过高;当层状金属材料需要热处理时,应避免复层焊接接头中析出Cr碳化物和产生σ相。

[1]李龙,张心金,刘会云,等.不锈钢复合板的生产技术及工业应用[J].轧钢,2013,30(3):43-47.

[2]李素娟,张彦茹.不锈钢复合板的焊接[J].安装,2002(5):15-16.

[3]王凤英,孙芳,任永伟,等.不锈钢复合板的焊接[J].焊接,2008 (5):65-67.

[4]朱锴年,王志成,高治学.三峡排砂孔钢管的焊接与质量控制[J].人民长江,2006,37(5):80-82.

[5]于文忠,李元军,任树春.药芯焊丝熔化极CO2气体保护焊在不锈钢复合板焊接中的应用[J].石油化工设备,2013,42(S1):54-57.

[6]Kannan T,Murugan N.Effect of flux cored arc welding process parameters on duplexstainless steel clad quality[J].Journal of Materials ProcessingTechnology,2006,176(1/2/3):230-239.

[7]郑延飞,程二旺,滕继和,等.不锈钢复合板埋弧焊接工艺研究[J].机车车辆工艺,2008(6):15-16.

[8]王文先,张亚楠,崔泽琴,等.双面超薄不锈钢复合板激光焊接接头组织性能研究[J].中国激光,2011(5):86-91.

[9]纪永杰.0Cr18Ni9/Q235不锈钢复合板焊缝跟踪及焊接工艺的研究[D].济南:山东大学,2004.

[10]姜莉,郭晓春,李娟娟,等.14Cr1MoR+347H不锈钢复合板焊接[J].石油化工设备,2009,38(3):70-72.

[11]刘启华.16MnR+00Cr19Ni10不锈钢复合钢板的焊接[J].江汉石油职工大学学报,2008,21(2):77-79.

[12]孙红明.Q345R+S31603不锈钢复合板焊接工艺[J].科技创新与应用,2015(5):30.

[13]张智.2205双相不锈钢复合板的焊接工艺[J].科技与企业,2013(18):289-290.

[14]吴立斌,石昕,杨燕.不锈钢复合板制容器的焊接技术[J].电焊机,2014,44(9):101-105.

[15]文仁兴.0Cr18Ni9Ti/Q235复合板的焊接性能分析[J].科技风,2011(23):126-127.

[16]王文先,王一峰,刘满才,等.1Cr18Ni9Ti+Q235复合钢板对接焊缝组织和抗腐蚀性能分析[J].焊接学报,2010,31(6):89-92.

[17]邱涛,伍碧霞,陈群燕,等.不锈钢复合钢板焊接接头性能分析[J].电焊机,2013,43(4):83-87.

[18]陈忱,王少刚,俞旷.304L/SA516Gr70不锈钢复合板焊接接头的组织与性能分析[J].电焊机,2011,41(10):88-91.

[19]黄本生,陈鹏,张荣副,等.316L/X65双金属复合管焊接接头组织与性能[J].钢铁,2016,51(5):69-77.

[20]董桂萍.SAF2205/16MnR复合板的焊接工艺及接头组织性能研究[D].南京:南京航空航天大学,2009.

[21]廖慧敏,宋凯强,曹艳平,等.奥氏体不锈钢复合钢板焊接工艺及接头组织研究[J].热加工工艺,2012,41(17):148-150.

[22]Dhib Z,Guermazi N,Gaspérini M,et al.Cladding of low-carbon steel toaustenitic stainless steel byhot-roll bonding:Microstructure and mechanical properties properties before and after welding[J]. Materials Science&EngineeringA,2016,656:130-141.

[23]马永.不锈钢复合钢板过渡层焊接的研究[J].广州化工,2011,39(15):160-162.

[24]胡博珅.不锈钢复合板过渡层焊接质量控制[J].设备管理与维修,2015(12):30-31.

[25]王伟滨,刘桂双.不锈钢复合板过渡层的焊接[J].化工装备技术,2005,26(2):43-44.

[26]贡志林.不锈钢/碳钢复合钢板焊接接头耐点蚀性能研究[J].广州化工,2015(13):117-121.

[27]田晓军,王鹏,张罡,等.不锈钢复合板焊接接头晶间腐蚀失效分析[J].压力容器,2012,29(3):65-70.

[28]张贵锋,苏伟,韦中新,等.搅拌摩擦钎焊制备铝/钢防腐双金属复合板新技术[J].焊管,2010(3):18-24.

[29]薛朝改.铝铜搅拌摩擦焊工艺及其人工神经网络优化的研究[D].西安:西北工业大学,2002.

(编辑:胡玉香)

Study on Status of Welding of Stainless Steel Clad Plate

FAN Yixin,WU Zhisheng,LI Yan,CUI Chao,ZHAO Fei

(Taiyuan University of Science and Technology,Taiyuan Shanxi 030024)

This paper analyzes the welding difficulties and encountered problems during the welding,and introduces in detail in recent years for stainless steel/carbon steel layer metal material welding research status,including different welding methods,craft research after welding,mechanical properties and microstructure of weld seam,transition layer welding research,weld corrosion resistance research and welding methods development trend in the future.

stainless steel/carbon steel laminated metal materials,welding,craft,microstructure,transition layer

TG142

A

1672-1152(2016)04-0053-04

10.16525/j.cnki.cn14-1167/tf.2016.04.18

生产实践·应用技术

2016-05-31

范祎欣(1990—),男,太原科技大学硕士研究生在读,研究方向为复合材料连接技术。