挤出机芯模结构专利技术发展分析

2016-10-13肖红梅王利霞陈聚阳刘春阳贠东海

肖红梅 王利霞 陈聚阳 刘春阳 贠东海

(国家知识产权局专利局专利审查协作河南中心,河南 郑州 450002)

挤出机芯模结构专利技术发展分析

肖红梅 王利霞 陈聚阳 刘春阳 贠东海

(国家知识产权局专利局专利审查协作河南中心,河南 郑州450002)

挤出机芯模是挤出机中的重要部件,芯模和口模之间形成塑料熔体的流通通道,芯模的形状及结构直接影响了塑料熔体在模头中的流动状态,进而影响挤出产品的质量。本文通过开设沟槽、多流道、多层芯模以及设置过渡部件对挤出机芯模结构的改进进行研究,着重对挤出机芯模结构的技术发展进行分析。

挤出机;芯模;技术路线

1 挤出机芯模技术概述

塑料成型加工的方法多种多样,如注塑成型、挤出成型、吹塑成型、压延成型、流延成型及发泡成型等。挤出成型在塑料的成型方法中占有举足轻重的地位。挤出成型是塑料加工工业中最早使用的成型方法之一,同时也是塑料成型加工的主要方法。大多数热塑性塑料和少数热固性塑料都能够使用挤出成型方法进行加工。挤出成型可以实现连续化生产,挤出成型的生产效率高、应用十分广泛,尤其适用于塑料制品的连续化成型加工。人们日常生活中广泛使用的管材、片材、异型材以及薄膜等多种制品都是通过挤出成型加工的。挤出成型方法还能够应用于物料的混合、材料的改性、切片造粒、物料着色及坯料的成型等多种用途。挤出成型的众多优点使得其在聚合物加工产业中占有重要地位,挤出成型的制品也被广泛地应用于建筑工业、机械制造、核电工业及航天军工等诸多领域[1,2]。

挤出成型使用最普遍、最广泛的设备是螺杆挤出机。在塑料熔体挤出成型过程中,挤出模头主要完成熔体的引流,分流以及产品定型作用,挤出模头结构影响塑料熔体挤出流动与挤出成型制品。挤出模头主要由芯模、口模等组成,芯模和口模之间形成塑料熔体的流通通道,因而芯模的形状及结构直接影响了塑料熔体在模头中的流动状态,从而影响挤出产品的质量。近年来,挤出模头的设计技术研究工作主要集中在芯模的结构设计和优化上,对于模头芯模的改进主要包括:开设沟槽、多流道设计、设置分配器、多层芯模、设置过渡部件(如分配器等)以及开设孔结构[3,4]。

2 挤出机芯模结构横向发展

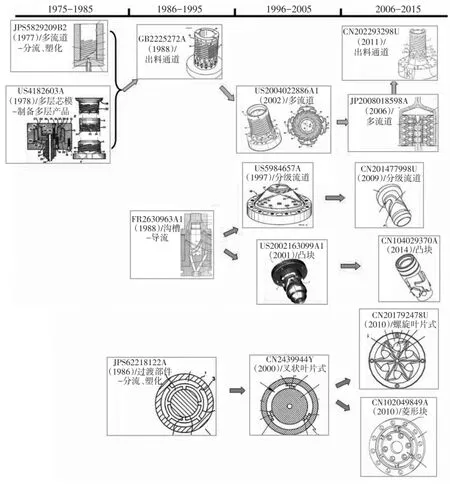

如图1所示,上世纪70年代初,国外已经存在螺旋形流道的模头芯模,1977年专利JPS5829209B2公开了一种螺旋形流道,液态胶料从出胶孔流出后进入螺旋形流道,螺旋形流道深度组件变浅,实现胶料分流后平稳汇合,使胶料混合均匀,进而提高产品质量;为了制备多层或者多色的制品,1978年专利US4182603A制作了多层芯模,并在每层芯模上开设螺旋形流道,螺旋形流道的设计保证了产品的质量;随后的一段时间对芯模的流道和出料通道进行了改进和探索,1988年专利GB2225272A对出料的通道进行改进,将进料口有一排多个修改为两排,实现更多分流,使得每股胶料汇合后混合更加均匀;在2002年专利US2004022886A1进一步对对出料通道进行改进,螺旋形流道与出料通道之间设置分级流道,即每个出料通道分为两个分流道,然后流道再进行分级,最后与螺旋形流道相通,分级流道的设置可以在较短的距离内实现胶料更多的分流,缩短了模头的长度,提高了分流塑化效果;2006年专利JP2008018598A对流道进行了改进,流入的胶料分为两路从两侧分别进入多级分流道,混合均匀后进入中间流道;2011年中国专利CN202293298U在出料通道与螺旋形流道之间设置了分级流道,同时各出料通道之间也通过流道进行连通,同时对出料通道和流道进行改进,使得疏导和分流效果更好。

图1 芯模结构发展路线

与此同时,国内外也对流道壁和形状进一步进行改进,用以提高口模的分流和塑化效果,1977年专利US5984657A口模上对称设置两流道,两流道末端均开设两条分流道,流道由深到浅设置,分流道末端交汇在一起,且在结合部形成沟槽,使得熔融后的塑胶聚合物在流道中得到均衡地流动,压力得到充分均衡释放;2009年中国专利CN201477998U对口模进一步进行改进,设置了分级流道的同时,并在分流道汇合处设置均压环,使压力进一步均匀释放;2001年专利US2002163099A1公布了将流体通道采用两个楔形的凸块分成四个流道,用以促进分流和再融合;2014年中国专利CN104029370A设置有流体通道网络,整个流体通道网络逐渐分成最后的8个纵向通道进入到环形通道内,最后环形通道内的橡胶流体均匀包裹于胶管管芯,使得橡胶流体的分布更加分散均匀,同时将纵向通道和斜向通道的侧壁都设置成直壁,橡胶流体由多级的纵向通道进入到斜向通道过程中,两个斜向通道的流体量更加均匀,进一步使得进入到环形通道的橡胶流体更加均匀。

此外,也可以通过在口模中设置过渡部件,提高口模的分流和塑化效果,2000年中国专利CN2439944Y的塑胶管挤出模具具有内、外模座,在内、外模座间形成有连结叶片,连结叶片具有适当长度的叉状叶片,其中叉状叶片的一上叶片与外模座的内壁连结,下叶片则与内模座的内壁连结,使自模具的料槽由内向外被押出时,利用连结叶片,末端的叉状叶片使成型的塑胶管壁的接合处呈一非直线状,可防止塑胶管自接合处断裂,确保塑胶管的品质;2010年中国专利CN102049849A的塑料挤出管材模具设置交错分流结构的支架板,该支架板外圈与内圈的连接结构为上下两个菱形或矩形块交错形成的交错分流结构,该结构可将流经支架流道的塑料坯料进行交错分流,打乱了其流向,从而能够有效的减少塑料管材支架痕的产生,从而提高管材的综合物理性能,降低管材报废率;2010年中国专利CN201792478U的塑料挤出机与模头之间设置过渡环,过渡环中间有与模头流道截面形状配合的截流壁,截流壁上均匀分布三至六个分流流道,每个分流流道的内壁有两至六道内螺旋导流面,且内螺旋导流面由两端向分流流道对称中心收缩使得分流流道两端内壁形成静态螺旋叶片式结构,将通过的熔融物料的中间料流与外部料流进行互换,熔融物料进行混炼、塑化与分流,使得进入模头的物料内外塑化均匀,熔压更一致,料流更平稳,可以提高型材的质量。

上世纪70年代初,国外已经存在螺旋形流道的模头芯模,专利JPS5829209B2公开了一种螺旋形流道,液态胶料从出胶孔流出后进入螺旋形流道,螺旋形流道深度组件变浅,实现胶料分流后平稳汇合,使胶料混合均匀,进而提高产品质量;专利US4182603A制作了多层芯模,并在每层芯模上开设螺旋形流道,多层芯模可以用来制备多层或者多色的制品,螺旋形流道的设计保证了产品的质量;专利GB2225272A对出料的通道进行改进,将进料口有一排多个修改为两排,实现更多分流,使得每股胶料汇合后混合更加均匀;专利US2004022886A1进一步对对出料通道进行改进,螺旋形流道与出料通道之间设置分级流道,即每个出料通道分为两个分流道,然后流道再进行分级,最后与螺旋形流道相通,分级流道的设置可以在较短的距离内实现胶料更多的分流,缩短了模头的长度,提高了分流塑化效果;专利JP2008018598A对流道进行了改进,流入的胶料分为两路从两侧分别进入多级分流道,混合均匀后进入中间流道;专利CN202293298U在出料通道与螺旋形流道之间设置了分级流道,同时各出料通道之间也通过流道进行连通,使得疏导和分流效果更好。

专利US5984657A口模上对称设置两流道,两流道末端均开设两条分流道,流道由深到浅设置,分流道末端交汇在一起,且在结合部形成沟槽,使得熔融后的塑胶聚合物在流道中得到均衡地流动,压力得到充分均衡释放;专利CN201477998A对口模进一步进行改进,设置了分级流道的同时,并在分流道汇合处设置均压环,使压力进一步均匀释放;专利US2002163099A1流体通道被两个楔形的凸块分成四个流道,用以促进分流和再融合;专利CN104029370A设置有流体通道网络,整个流体通道网络逐渐分成最后的8个纵向通道进入到环形通道内,最后环形通道内的橡胶流体均匀包裹于胶管管芯,使得橡胶流体的分布更加分散均匀,同时将纵向通道和斜向通道的侧壁都设置成直壁,橡胶流体由多级的纵向通道进入到斜向通道过程中,两个斜向通道的流体量更加均匀,进一步使得进入到环形通道的橡胶流体更加均匀。

同时,专利CN2439944Y的塑胶管挤出模具具有内、外模座,在内、外模座间形成有连结叶片,连结叶片具有适当长度的叉状叶片,其中叉状叶片的一上叶片与外模座的内壁连结,下叶片则与内模座的内壁连结,使自模具的料槽由内向外被押出时,利用连结叶片,末端的叉状叶片使成型的塑胶管壁的接合处呈一非直线状,可防止塑胶管自接合处断裂,确保塑胶管的品质;专利CN102049849A的塑料挤出管材模具设置交错分流结构的支架板,该支架板外圈与内圈的连接结构为上下两个菱形或矩形块交错形成的交错分流结构,该结构可将流经支架流道的塑料坯料进行交错分流,打乱了其流向,从而能够有效的减少塑料管材支架痕的产生,从而提高管材的综合物理性能,降低管材报废率;专利CN201792478U的塑料挤出机与模头之间设置过渡环,过渡环中间有与模头流道截面形状配合的截流壁,截流壁上均匀分布三至六个分流流道,每个分流流道的内壁有两至六道内螺旋导流面,且内螺旋导流面由两端向分流流道对称中心收缩使得分流流道两端内壁形成静态螺旋叶片式结构,将通过的熔融物料的中间料流与外部料流进行互换,熔融物料进行混炼、塑化与分流,使得进入模头的物料内外塑化均匀,熔压更一致,料流更平稳,可以提高型材的质量。

3 结语

英国、美国等欧美国家于上世纪70年代已经开始关注到芯模的结构会对挤出制品带来很大的影响;芯模是挤出机机头的重要部件,其结构直接影响到塑料熔体在挤出机机头中的流动状态,进一步影响了挤出产品的性能与质量,因而芯模的研究方向主要在于对其结构进行改进和优化,来获得所需的技术功效,其中流动优化、生产多层制品、提高塑化效果、提高产品性能、过滤以及流量控制是人们普遍关注的技术功效。

[1]金恒义.行星单螺杆一体化挤出机流场的有限元数值模拟及结构优化[D].北京:北京化工大学,2015.

[2]郭淋.多层共挤出过程模拟及实验研究[D].广州:华南理工大学,2012.

[3]刘小建.多层共挤流延发制备PVDF复合膜的研究[D].北京:北京化工大学,2011.

[4]郑爽.单螺杆挤出机共挤控制系统研究[D].太原:中北大学,2010.

Analysis on the Patent Technology of the Mandrel's Structure of the Extruder

Xiao HongmeiWang LixiaChen JuyangLiu Chunyang Yun Donghai

(Paten Examination Cooperation Henan Center of the Patent Office,SIPO,Zhengzhou Henan 450002)

The mandrel is the important part of the extruder,the runner of melt is between the die and the mandrel,so the flowing state of melt and the quality of products were influenced by the structure of the mandrel.In this article,the improvement of themandrel'sstructure was investigated by the structure of the helicoid flow head,the spiral flow head,multi-layer runners and mandrel support die,especial1y the technological improvement of the mandrel.

extruder;mandrel;technological improvement

TQ320.52

A

1003-5168(2016)06-0039-03

2016-5-12

肖红梅(1985-),女,硕士,审查员,研究方向:材料领域发明申请的实质审查;王利霞(1988-),女,硕士,审查员,研究方向:材料领域发明申请的实质审查,等同于第一作者。