硫酸钠对生土基粘结材料力学性能影响研究

2016-10-12丁苏金杨鼎宜王武祥吴春丽

丁苏金,杨鼎宜,王武祥,吴春丽

(1.扬州大学建筑科学与工程学院,扬州 225009;2.中国建筑材料科学研究总院,北京 100024)

硫酸钠对生土基粘结材料力学性能影响研究

丁苏金1,2,杨鼎宜1,王武祥2,吴春丽2

(1.扬州大学建筑科学与工程学院,扬州225009;2.中国建筑材料科学研究总院,北京100024)

研究了水泥-矿渣-硫酸钠复合改性生土基粘结材料时,硫酸钠对生土基粘结材料力学性能的影响,并对配合比参数进行了优化。结果表明:硫酸钠在水泥-矿渣-硫酸钠复合改性生土基粘结材料中的增强作用要优于在水泥-硫酸钠复合改性生土基粘结材料中的增强作用;考察强度增长率时,最优配合比为水泥掺量=0.050~0.075,水泥/矿渣=1.0~3.0,硫酸钠/(水泥+矿渣)=0.12~0.25;考察抗压强度时,最优配合比为水泥掺量=0.075,水泥/矿渣=1.0~1.5,硫酸钠/(水泥+矿渣)=0.12~0.20。

生土; 胶凝材料; 粘结材料; 改性; 力学性能

1 引 言

生土泛指未经焙烧、仅经过简单加工的原状土质材料。以生土作为主要建筑材料建造房屋最早可追溯至公元前1万年[1],具有造价低廉、取材方便、保温隔热等优点,在我国尤其是贫困农村地区房屋建设中,具有相适宜的应用定位和充分的发挥空间[2-4]。近年来,国内外在生土材料改性研究方面已取得显著进展,但与现代村镇建筑材料和生土建筑要求尚有差距,主要体现在生土材料物理力学性能和耐久性等方面。

生土材料改性方法主要包括物理改性和化学改性两种方式,物理改性即掺加一定比例粗细骨料、纤维状材料等,通过改进施工工艺来改善和提高生土材料性能[5,6],化学改性则是在生土材料中掺加胶凝材料、活性混合材、化学激发剂等一种或几种,促使生土材料内部胶结成具有一定强度的硅酸盐材料,从而提高生土材料物理力学性能和耐久性[7,8]。

本文在实验室研究基础上,优选出硫酸钠作为生土基粘结材料外加剂,将硫酸钠与生土-水泥-矿渣在不同掺量下复合,制备生土基粘结材料(主要用于生土砌块砌体的砌筑),对硫酸钠-水泥-矿渣改性生土基粘结材料和硫酸钠-水泥改性生土基粘结材料力学性能进行分析,对水泥、矿渣、硫酸钠等配合比参数进行优化。

2 试 验

2.1原材料

生土:陕西黄土,氧化钙/二氧化硅(钙硅比)为0.2,粘粒含量10%,颗粒粒度见表1,化学组成见表2;

水泥:唐山冀东水泥厂产42.5R普通硅酸盐水泥;

磨细矿渣粉:S95级普通矿渣,化学成分见表2;

硫酸钠:分析纯试剂,含量不少于99.5%;

水:北京市自来水。

表1 陕西生土粒度

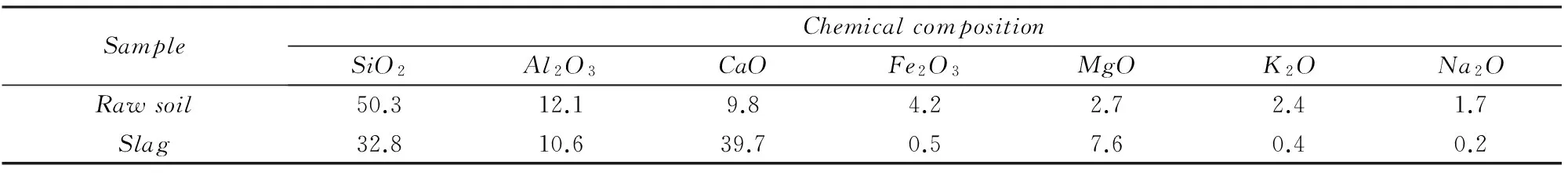

表2 生土、矿渣化学成分表

2.2试验方法

成型方法:按设计配合比称量干粉和水,将干粉倒进搅拌机预拌30s使其混合均匀。缓缓将水倒入搅拌机中,根据经验及浆体稠度调整并记录实际加水量,控制浆体稠度在70~80mm之间。按照《建筑砂浆基本性能试验方法》(JGJ/T70-2009)成型70.7mm×70.7mm×70.7mm试件,成型后试件在(20±5) ℃的室内环境养护48h后脱模,在标准养护条件下继续养护至28d。

稠度测试方法:按照《建筑砂浆基本性能试验方法》测定生土基粘结材料浆体稠度,稠度不满足要求的浆体重新制备。

抗压试验方法:取出养护至规定龄期的试件,立即放入鼓风干燥箱内,在(40±2) ℃,鼓风条件下干燥至含水率为27%±4%,冷却至室温后测试抗压强度。

2.3配合比设计

水泥和矿渣掺量均为2.5%、5.0%、7.5%,硫酸钠掺量为0.0%、0.5%、1.0%、1.5%、2.0%、2.5%(质量分数)。用水量以控制浆体稠度在70~80mm之间时实际用水量为准,一方面保证生土基粘结材料施工性能,另一方面增加试验结果可比性。

3 结果与讨论

3.1硫酸钠-水泥-矿渣复合改性生土基粘结材料力学性能分析

强度增长率反映了生土基粘结材料的改性效率,但讨论强度增长率时,试件强度基数较小会造成强度增长率偏高,生土建筑设计、建造、使用过程中,生土基粘结材料抗压强度对建筑安全至关重要,因此本文使用强度增长率和抗压强度作为生土基粘结材料力学性能分析的评价指标。

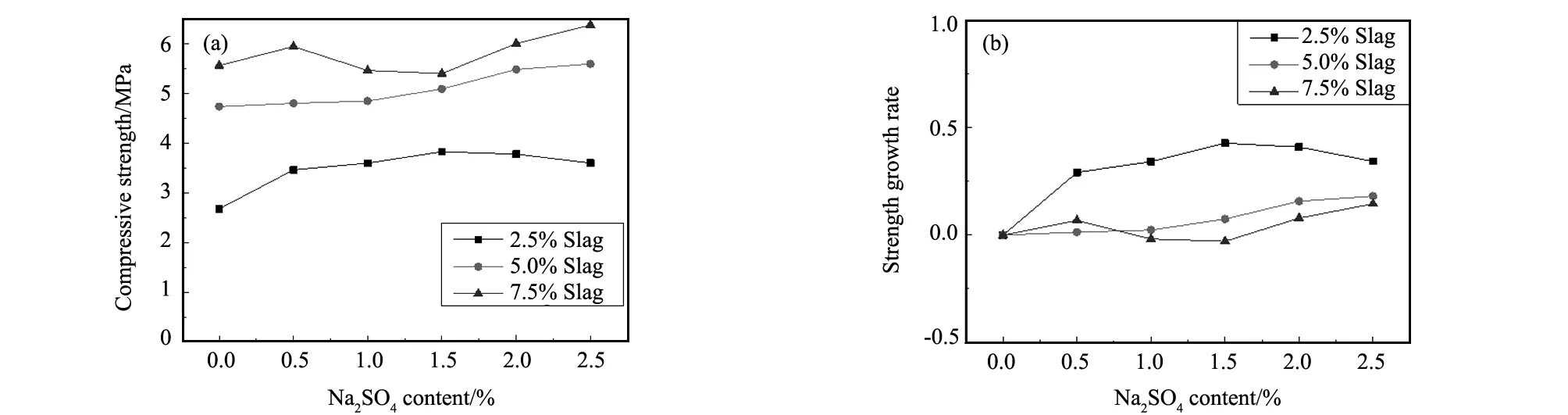

水泥掺量为2.5%、5.0%、7.5%时,硫酸钠对生土基粘结材料抗压强度及强度增长率的影响见图1~3。由图可见,随着硫酸钠掺量逐渐增加,粘结材料抗压强度呈现逐渐增大的趋势。

图1 水泥掺量为2.5%时硫酸钠对粘结材料抗压强度及强度增长率的影响Fig.1 Effect of sodium sulfate on compressive strength and strength growth rate of bonding materials with cement content of 2.5%

图2 水泥掺量为5.0%时硫酸钠对粘结材料抗压强度及强度增长率的影响Fig.2 Effect of sodium sulfate on compressive strength and strength growth rate of bonding materials with cement content of 5.0%

图3 水泥掺量为7.5%时硫酸钠对粘结材料抗压强度及强度增长率的影响Fig.3 Effect of sodium sulfate on compressive strength and strength growth rate of bonding materials with cement content of 7.5%

图1所示水泥掺量为2.5%。矿渣掺量5.0%时,硫酸钠掺量变化对粘结材料强度基本没有影响,最大强度为4.0MPa。当矿渣掺量为7.5%,硫酸钠掺量大于1.5%(含1.5%)时,粘结材料强度随硫酸钠掺量增加出现明显增长,当硫酸钠掺量为2.5%时有最大强度6.4MPa,此时强度增长率为44%。图2所示水泥掺量为5.0%,矿渣掺量分别为2.5%、5.0%、7.5%。当矿渣掺量从2.5%增加至5.0%,粘结材料最大强度从3.8MPa增加至5.6MPa,强度增长达47%,当矿渣掺量为7.5%时,最大强度为6.4MPa,强度增长率为14%,可见水泥和矿渣掺量均为5.0%时,硫酸钠对粘结材料强度有较好的提升效果。水泥掺量5.0%,矿渣掺量7.5%时,粘结材料最大强度有所增长,但是强度增长率下降,且增加2.5%矿渣使粘结材料成本增大,不利于在贫困地区推广。图2b中,水泥掺量5.0%,矿渣掺量2.5%,硫酸钠掺量0.5%~2.0%时,强度增长明显,增长率为29%~41%;水泥掺量5.0%,矿渣掺量为5.0%和7.5%时,强度增长率出现明显下降,硫酸钠掺量从0.0%到2.5%,试件的最大强度增长率仅为18%,强度增长率变小,一方面是由于试件强度基数变大,一方面也可能是因为改性效果变差导致。当水泥掺量为7.5%时(图3),抗压强度-硫酸钠掺量曲线基本平行,说明硫酸钠对此三组粘结材料强度影响相似。图3b中,矿渣掺量2.5%时,强度增长率随硫酸钠掺量增加显著提高,矿渣掺量5.0%和7.5%时,强度增长率变化相似,且最大强度增长率大于水泥掺量5.0%时最大强度增长率,说明水泥掺量为7.5%时,硫酸钠能更好的改善粘结材料强度。当水泥、矿渣掺量均为7.5%,硫酸钠掺量为2.5%时,粘结材料有最大抗压强度11.2MPa,与未掺硫酸钠时粘结材料抗压强度7.9MPa相比,强度增长41%。当水泥掺量为7.5%,矿渣掺量为2.5%,硫酸钠掺量为2.0%时,有最大强度增长率66%,硫酸钠对粘结材料抗压强度提升显著。

综上所述,为显著提升生土基粘结材料力学性能,硫酸钠掺量以1.0%~2.5%为宜,水泥掺量5.0%~7.5%为宜,矿渣掺量2.5%~5.0%为宜,有0.050≤C≤0.075,1.0≤C/S≤3.0,0.12≤Na/(C+S)≤0.25,C为水泥掺量,S为矿渣掺量,Na为硫酸钠掺量。

3.2硫酸钠-水泥复合改性生土基粘结材料力学性能分析

图1~3中,最大抗压强度为11.2MPa,此时水泥、矿渣掺量均为7.5%,胶凝材料总量为15%。为对比硫酸钠对水泥-矿渣复合改性生土基粘结材料和水泥单掺改性生土基粘结材料力学性能的影响,研究了水泥掺量15%时,硫酸钠对粘结材料抗压强度的影响,见图4。

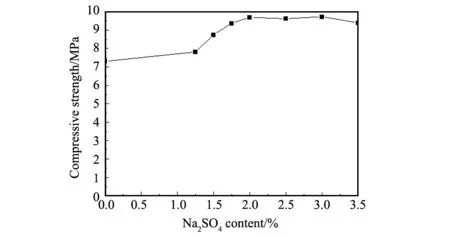

图4 硫酸钠对粘结材料强度的影响Fig.4 Effect of Na2SO4 on compressive strength

由图4可见,硫酸钠掺量由1.25%增到2.0%,生土基粘结材料强度从7.8MPa增到9.7MPa,强度增长率达24%。随着硫酸钠掺量由2.0%增到3.0%,粘结材料强度基本不变,当硫酸钠掺量由3.0%增到3.5%时,粘结材料抗压强度开始下降。可见,硫酸钠掺量取2.0%较为适宜,此时粘结材料强度为9.7MPa,继续增大硫酸钠掺量收效甚微,甚至可能因为硫酸钠过饱和,影响粘结材料改性效果,硫酸钠掺量过大还会使试件表面出现盐析现象,影响美观。

以抗压强度作为评价指标,硫酸钠-水泥复合改性生土基粘结材料的最大抗压强度为9.7MPa,小于硫酸钠-水泥-矿渣复合改性生土基粘结材料的11.2MPa,说明硫酸钠对水泥-矿渣复合改性生土基粘结材料的改性效果要优于水泥单掺改性生土基粘结材料。

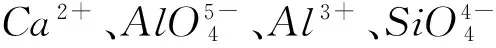

对于普通硅酸盐水泥,石膏掺量是决定水泥水化产物类别、数量及C3A水化速率的主要因素。在水泥水化过程中,水化铝酸钙能与石膏溶解的硫酸根离子反应生成钙矾石。当硫酸根离子含量较少时,水泥中剩余未完全水化的C3A,水化铝酸钙会与钙矾石反应生成单硫型水化硫铝酸钙。当硫酸根离子含量极少,在所有钙矾石都转化成单硫型水化硫铝酸钙后,可能还有C3A剩余,在这种情况下,可能会生成单硫型固溶体和C4AH13[11]。,不利于粘结材料强度发展。掺加硫酸钠后,硫酸钠在粘结材料浆体中遇水易电离出硫酸根离子,促使粘结材料中钙矾石生成量增加,提高粘结材料强度。

4 结 论

(1)硫酸钠在生土基粘结材料内能起到硫酸盐激发和碱激发的双重作用,增加粘结材料抗压强度。在胶凝材料总量相同的情况下,硫酸钠-水泥-矿渣复合改性生土基粘结材料的增强作用优于硫酸钠-水泥复合改性生土基粘结材料。对于硫酸钠-水泥-矿渣复合改性生土基粘结材料,水泥掺量大于矿渣掺量时,硫酸钠对粘结材料的增强作用更显著;

(2)当0.050≤C≤0.075,1.0≤C/S≤3.0,0.12≤Na/(C+S)≤0.25时,生土基粘结材料有较大强度增长率,当C=0.075,C/S=3.00,Na/(C+S)=0.20时,有最大强度增长率66%。当C=0.075,1.0≤C/S≤1.5,0.12≤Na/(C+S)≤0.20时生土基粘结材料强度较大,当C=0.075,C/S=1.0,Na/(C+S)=0.17时有最大抗压强度11.2MPa。

[1]ModernRammedEarthConstruction[M].EarthBuildingResearchForum,2000,l-12.

[2] 丁苏金,王武祥,杨鼎宜,等.生土砌块的研究进展与应用[J].建筑砌块与砌块建筑,2015,01:29-34.

[3]GernotMinke.BuildingwithEarth[M].Birkhuser,2006:13-18.

[4]AchenzaM,FenuL.Onearthstabilizationwithnaturalpolymersforearthmasonryconstruction[J].Materials and Structures,2006,39(1):21-27.

[5]KouakouCH,MorelJC.Strengthandelasto-plasticpropertiesofnon-industrialbuildingmaterialsmanufacturedwithclayasanaturalbinder[J].Applied Clay Science,2009,44(1-2):27-34.

[6]BurroughsS.Soilpropertycriteriaforrammedearthstabilization[J].Journal of Materials in Civil Engineering,2008,20(3):264-273.

[7]GuettalaA,AbibsiA,HouariH.Durabilitystudyofstabilizedearthconcreteunderbothlaboratoryandclimaticconditionsexposure[J].Construction and Building Materials,2005,20(3):119-127.

[8] 尚建丽.传统夯土民居生态建筑材料体系的优化研究[D].西安:西安建筑科技大学博士学位论文,2005.

[9] 刘俊霞.黄河泥沙基可降解生土材料结构与性能研究[D].郑州:郑州大学博士学位论文,2013.

[10] 蔺喜强,王栋民,许晨阳,等.硫酸盐类及氯盐类激发剂对粉煤灰活性的影响[J].粉煤灰,2012,(1):4-7.

[11] 袁润章.胶凝材料学[M].武汉理工大学出版社,1996:97-99.

[12] 杨南如,岳文海.无机非金属材料图谱手册[M].武汉工业大学出版社,2000:306.

AnalysisonStrengthofModifiedRawSoilBondingMaterialsInfluencedbySodiumSulfate

DING Su-jin1,2,YANG Ding-yi1,WANG Wu-xiang2,WU Chun-li2

(1.CollegeofCivilScienceandEngineering,YangzhouUniversity,Yangzhou225009,China;2.ChinaBuildingMaterialsAcademy,Beijing100024,China)

Basedonthemodifiedrawsoilbondingmaterialofcement-slag-Na2SO4,theeffectofsodiumsulfateonmechanicalpropertiesofbondingmaterialwasinvestigatedandthematchingparameterswereoptimized.Theresultsindicatethatsodiumsulfatehasbettereffectonmodificationofcement-slag-Na2SO4thanmodificationofcement-Na2SO4.Whileinvestigatingstrengthgrowthratio,theoptimumproportionofbondingmaterialsiscement=0.050-0.075,cement/slag=1.0-3.0,Na2SO4/(cement+slag)=0.12-0.25.Theoptimumproportioniscement=0.075,cement/slag=1.0-1.5,Na2SO4/(cement+slag)=0.12-0.20whileinspectingcompressivestrength.

rawsoil;cementingmaterial;bondingmaterial;modification;mechanicalproperty

国家科技支撑计划课题(2014BAL03B03)

丁苏金(1989-),男,硕士研究生.主要从事建筑材料方面的研究.

杨鼎宜,教授,博导.

TU5

A

1001-1625(2016)01-0204-05