山美水电站机组停机流程分析与改进

2016-10-12陈少挺

陈少挺

(福建省泉州市山美水库管理处,福建 泉州 362000)

山美水电站机组停机流程分析与改进

陈少挺

(福建省泉州市山美水库管理处,福建 泉州 362000)

山美水电站建于晋江支流东溪上,距离泉州市40km,是一座以灌溉为主、结合防洪、供水、发电等用途的综合性大型水利工程。文章阐述了电站机组停机的分类与启动源,对山美水电站的基本情况进行介绍,重点对山美水电站机组停机流程进行了分析与改进,以期为电站的安全稳定运行提供理论指导。

水电站;调速器;停机流程;故障分析;启动源

1 电站机组停机的分类与启动源

1.1事故停机的分类

根据电站机组停机原因的差别,可以将其分为以下3类:

1)紧急事故停机,该停机多出现在控制机组的重要设备出现重大事故的情况,如调速器、励磁等设备出现故障,当出现紧急事故时,首先应关闭进水口闸门,并投入紧急停机电磁阀以及事故配压阀,然后再执行停机流程。

2)电气事故停机,该类停机多发生在发电机、主变压器等电器的保护动作对机组运行产生影响的情况下,当出现电气事故时,首先应分出口断路器以及灭磁开关,然后执行调速器停机命令,投入紧急停机电磁阀以及事故配压阀,最后执行停机流程。

3)机械停机事故,该类停机多发生在发电机的轴瓦、振动、水位、油温超出正常范围并对机组产生影响的情况下,当出现机械事故时,首先应降低负荷,当负荷降至一定范围内后,投入紧急停机电磁阀并执行停机流程。

1.2事故停机常见启动源

根据上述对电站停机原因的分类,可以得出电站事故停机的常见启动源主要包括以下3类:

1)紧急事故停机启动源:主要包括调速器交直流电源缺失、油压装置低油压,机械液压过速,停机过程中断销被剪断,人工设置等。

2)电气事故停机启动源:主要包括发电机差动保护、横差保护动作,主变重瓦斯保护动作、非电量电气事故动作等,此类动作信号将由保护装置传输至系统监控中心。

3)机械事故停机启动源:主要包括上导轴承、下导轴承以及推力轴承温度过高,主轴密封水、冷却水中断,油槽油位过低,摇摆保护动作,人工设置等。电机事故停机源信号如果配有相关软、硬件压板,则必须在执行停机流程前确定软、硬件压板在投入位置。

2 山美水电站机概况

山美水电站建于晋江支流东溪上,距离泉州市40km,是一座以灌溉为主、结合防洪、供水、发电等用途的综合性大型水利工程。山美水电站有3台发电机组,两台装于地下厂房,1972年建成投产发电,2004年对地下厂房技改并扩容10%,扩容后单机额定功率为16.5MW;1996年扩容新增一座地面厂房,装有一台发电机组,额定功率33MW。3台发电机组水轮机控制系统选用的都是由南瑞集团公司设计并生产的SAFR—2000H型微机调速系统,微机调节器部分采用了贝加莱公司的X20控制器,双机热冗余、智能切换,实现调节控制;实时诊断容错(频率容错;行程容错;水头容错;液压容错;电源容错;功率容错)及故障保护;智能调试、维护与诊断及计算机辅助分析功能

机械液压部分则采用了BOSCH公司的比例伺服阀作为电液转换单元,主配压阀为南瑞自主研发的ZFL—80/D阀。电源模块、控制模块、传感器、电液转换等部分均采用了双冗余配置,仲裁判断均为第三方智能切换单元,软件部分为南瑞公司专有的改进型并联PID算法、双微分算法等,拥有完全自主知识产权。

南瑞集团公司研发的SAFR-2000H系列水轮机调速器电气调节装置是基于可编程计算机控制器PCC与实时操作系统等先进技术的水轮机调节器,主要适用于混流式、轴流转浆式、冲击式、灌流式水轮发电机组,以及抽水蓄能机组,主要作用是对发电机组转速调节、有功功率调节的运行控制。SAFR-2000H系列水轮机调速器专门配置有大屏真彩液晶显示器,以方便设备控制人员进行运行监视以及调速器操作,该调速器还可以根据不同用户的具体需求,针对设备具体型号配置不同的硬件及软件,系统自身具有一定的兼容性[1]。

SAFR-2000H系列水轮机调速器的主要特点包括:接口电路集成化;分布式隔离电源;硬件热冗余与软件容错;先进的表贴工艺,电磁兼容性好、可靠度高;可操作性强;维护性好;可扩展性强;故障定位专家系统、超前预警系统,能及时预警排查故障。

3 山美水电站机组停机流程分析

3.1事故经过

2014年6月22日110kV山井线零序二段保护动作,3台机组高频保护动作;具体动作情况是:#1机出口断路器跳闸,机组过速155%,关主阀事故停机;#2机出口断路器跳闸,转速115%、机组主配拒动,关主阀,事故停机;#3机出口断路器跳闸,机组进入空载状态。#3机于1996年投产,未设置导叶分段关闭。由于机组甩负荷时转速迅速升高,若调速器不能及时关闭导叶,发电机转速持续上升,会在转轮室内产生较高真空,严重时会引起机组部件损坏。但如果导叶过快关闭会引起上游压力钢管压力增大、严重时会引起机组抬机及压力钢管损坏。为了防止扩容后机组甩负荷后破坏导水部件及抬机现象,我站2004年对地下厂房机组技改安装了导叶分段关闭装置和过速保护,在发生事故甩负荷时导叶第一阶段快关,第二阶段慢关,降低水压及转速上升速率;若导叶关闭较慢,机组转速持续上升达到155%或转速达到115%时调速器主配压阀没动作,发电机监控系统LCU判断调速器异常,自动发出关闭主阀命令[2]。正常甩负荷时,调速器反应足够灵敏时,机组会转入空载状态而不会停机。但在本次过程中,除#3机组动作正确,#1、#2机均出现机组过速并关闭主阀的问题。

3.2故障分析

根据上述现象认真分析,发现#1机组转速到115%是虽然没发生主配拒动,但转速仍继续上升触动“155%事故停机信号”关闭主阀;#2机虽然没到155%,但机组转速到115%时“调速器主配拒动”,也触发关闭主阀命令。经排查发现#1、#2机组的导叶分段关闭装置可能损坏,#2机主配压阀行程开关的接点位置偏移致使“调速器主配拒动”信号误动,导致调速器在机组转速达到115%未能及时投入主配压阀关闭导叶,电气事故停机。调整#2机调速器主配行程开关至正确位置后,对#1、#2机进行试验,以验证分段关闭阀是否正确动作:

1)空载扰动动态特性试验:机组开机至空载(转速50HZ),调速器设置于自动调节状态,启动调速器工控机调试软件,选择动态试验界面,然后再选择空载扰动试验,在调节器内给定扰动量:上扰最高频率52Hz、下扰最低频率48Hz。发出扰动试验命令,调速器开始扰动,调试软件自动记录频率扰动发生后的机组转速信号,测得调速器的控制参数为Kp=2.5,Ki=0.25,Kd=1,与整定值相符,动态特性曲线正常,优于国标要求和有关规定[3]。

2)甩负荷试验:将机组转入发电运行状态,带满16.5WM额定负荷,断开发电机出口断路器进行甩负荷试验,断开发电机出口断路器后大约5s时机组转速达到155%额定转速,触发机组机械过速信号,引起机组事故停机信号动作,机组事故停机联动关闭主阀[4]。

图1 甩100%负荷时导叶分段曲线图

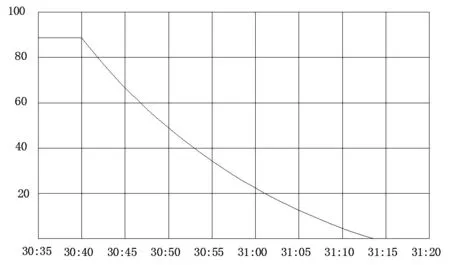

图2 事故甩负荷后导叶关闭曲线图

转速升高的程度与机组当时导叶开度的大小与关闭速率有关。根据获取的甩负荷时导叶关闭曲线图,发现导叶关闭曲线100%~14%的斜率基本一致,第1段:100%~50%,10S,第2段:50%~14%,13S,第3段:13%~0%,12S,导叶全关时间为35S。查找投产试验时试验数据,当时甩100%负荷时导叶全关时间28S,对比发现导叶关闭过程明显偏慢。

4 山美水电站机组停机流程改进

检查导叶分段关闭装置,发现该分段关闭电磁阀已经卡死,快速关闭阀主油路被切断,使得液压油经过慢关油路到导叶接力器,导致接力器关闭速度过慢,未及时抑制转速上升,致使机组过速。

针对该问题,分别从硬件和软件两方面对停机流程进行了改进处理。硬件方面:1996年扩建地面厂房时,为削减3台机同时甩负荷时产生的压力,我站在进水压力钢管上游修建一座阻抗式调压井。经过技术部门核算调压井现有容积足够抵消3台机同时甩满载负荷时产生的压力,符合安全运行的要求,决定拆除分段关闭装置;软件方面:删除机组PLC程序中分段关闭程序,优化停机流程,缩短停机时间。甩负荷时机组调速器反应灵敏,机组转速得到有效抑制,已不会再出现事故停机过速的问题。

5 结 语

本文主要对此次机组转速上升,过速保护误动作现象进行查找分析,调整主配压阀行程开关位置,发现分段关闭装置动作不可靠。为解决机组停机流程中存在的问题,对导叶分段关闭装置进行了拆除;删除机组PLC中导叶分段关闭相关的程序段,彻底解决了#1、#2机在事故停机过程中调速装置未能及时动作引起的事故停机问题。

[1]王剑华.浅析某电厂#2机组停机过程中不能完全执行停机流程的原因[J].科技创新与应用,2013(05):77-79.

[2]周克力.某电厂停机流程优缺点分析[J].科技创新与应用,2013(35):55-58.

[3]程远楚,张江滨.水轮机自动调节[M].北京:中国水利水电出版社.2010:2.

[4]李文金.水电厂机组事故停机流程设计[J].云南电力技术,2015(12):32-36.

1007-7596(2016)07-0077-02

2016-05-28

陈少挺(1977-),男,福建南安人,工程师,从事水电站继电保护及自动化工作。

TV736

B